Закаляване на режещия ръб на нож с графит

Ще ви кажа и покажа един прост начин да закалите всеки нож у дома. И тогава няма да втвърдявам целия нож, а само неговия режещ ръб, което значително опростява задачата.

Ако влезем в подробности, най-вероятно няма да бъде закаляване, а карбуризация, която има за цел да увеличи твърдостта и износоустойчивостта на метала.

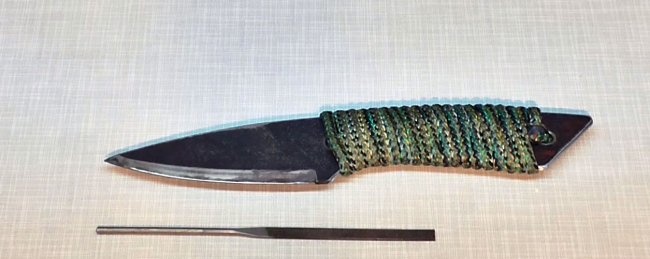

Вземаме нож.

Минаваме по ръба с пила, като същевременно обръщаме внимание на тъпия звук и лекото смилане на метала. Всичко показва, че ножът е изработен от обикновена стомана и не е закаляван предварително.

За втвърдяване се нуждаете от графит. Най-добре е да се получи графит от графитни четки на генератор или четков електродвигател. Разбира се, не съм го пробвал, но можете да вземете и графитни пръчки от AA батерии или прости моливи.

Като цяло, ние смиламе този графит на прах по всякакъв начин. Няма нужда да го смилате много, без фанатизъм.

След това имам нужда от метална основа, върху която ще лежи графитният прах. Взех парче галванизиран профил от гипсокартон.

Процесът на закаляване на ръба на ножа също изисква източник на енергия.В идеалния случай това е импулсен DC заваръчен апарат, настроен на минимум. Можете също да опитате да повторите процеса, като използвате друг източник, 30-60 волта AC или DC. Има още един опасен вариант: използване на мрежа от 220 V директно, последователно с лампа с нажежаема жичка, но това вече е изпълнено, така че не го препоръчвам.

Изсипете графит. Свързваме плюса на заваръчната машина към основата на субстрата, а минуса към ножа.

Настройваме инвертора на минимални настройки и го включваме.

Започваме процеса на втвърдяване на ръба. За да направите това, много внимателно прокарайте ръба на ножа покрай графитната купчина.

Нашата задача е: първо, да предотвратим докосването на острието до основата. И второто нещо е да предотвратим изгарянето на графита. И в двата случая острието ще се повреди.

В идеалния случай острието трябва да се движи бавно, а графитът трябва да блести и трепти. Естествено, не е нужно да спускате ножа твърде много.

Веднага щом забележите, че контактната зона се нагрява, незабавно вдигнете ножа.

Целият процес не трае дълго, около 5 мин. През това време успях няколко пъти да ходя по цялата дължина на острието.

Вземаме пилата и разбъркваме острието както първия път. Веднага се чува звънене, което показва високата твърдост на метала. Освен това ръбът е практически невъзможен за обработка.

Изрязваме стъклен буркан.

Оставя прорези, бъдете здрави!

Чукаме стоманен пирон.

Резултатът е отличен - нито една драскотина от ножа.

Накрая изрязвам нокътя с нож, като го удрям с чук.

Ножът не е повреден!

Не съм голям експерт в закаляването на стоманата, но методът наистина работи. Местните занаятчии казват, че такова втвърдяване увеличава твърдостта на метална секция до почти 90 единици.Не мога да не се съглася или да опровергая, тъй като нямам твърдомер. Ако имате въпроси или предложения, както и коментари, пишете в коментарите. Успех на всички!

Ако влезем в подробности, най-вероятно няма да бъде закаляване, а карбуризация, която има за цел да увеличи твърдостта и износоустойчивостта на метала.

Закаляване на режещия ръб на ножа

Вземаме нож.

Минаваме по ръба с пила, като същевременно обръщаме внимание на тъпия звук и лекото смилане на метала. Всичко показва, че ножът е изработен от обикновена стомана и не е закаляван предварително.

За втвърдяване се нуждаете от графит. Най-добре е да се получи графит от графитни четки на генератор или четков електродвигател. Разбира се, не съм го пробвал, но можете да вземете и графитни пръчки от AA батерии или прости моливи.

Като цяло, ние смиламе този графит на прах по всякакъв начин. Няма нужда да го смилате много, без фанатизъм.

След това имам нужда от метална основа, върху която ще лежи графитният прах. Взех парче галванизиран профил от гипсокартон.

Процесът на закаляване на ръба на ножа също изисква източник на енергия.В идеалния случай това е импулсен DC заваръчен апарат, настроен на минимум. Можете също да опитате да повторите процеса, като използвате друг източник, 30-60 волта AC или DC. Има още един опасен вариант: използване на мрежа от 220 V директно, последователно с лампа с нажежаема жичка, но това вече е изпълнено, така че не го препоръчвам.

Изсипете графит. Свързваме плюса на заваръчната машина към основата на субстрата, а минуса към ножа.

Настройваме инвертора на минимални настройки и го включваме.

Започваме процеса на втвърдяване на ръба. За да направите това, много внимателно прокарайте ръба на ножа покрай графитната купчина.

Нашата задача е: първо, да предотвратим докосването на острието до основата. И второто нещо е да предотвратим изгарянето на графита. И в двата случая острието ще се повреди.

В идеалния случай острието трябва да се движи бавно, а графитът трябва да блести и трепти. Естествено, не е нужно да спускате ножа твърде много.

Веднага щом забележите, че контактната зона се нагрява, незабавно вдигнете ножа.

Целият процес не трае дълго, около 5 мин. През това време успях няколко пъти да ходя по цялата дължина на острието.

Резултат от закаляване на ножа

Вземаме пилата и разбъркваме острието както първия път. Веднага се чува звънене, което показва високата твърдост на метала. Освен това ръбът е практически невъзможен за обработка.

Изрязваме стъклен буркан.

Оставя прорези, бъдете здрави!

Чукаме стоманен пирон.

Резултатът е отличен - нито една драскотина от ножа.

Накрая изрязвам нокътя с нож, като го удрям с чук.

Ножът не е повреден!

Не съм голям експерт в закаляването на стоманата, но методът наистина работи. Местните занаятчии казват, че такова втвърдяване увеличава твърдостта на метална секция до почти 90 единици.Не мога да не се съглася или да опровергая, тъй като нямам твърдомер. Ако имате въпроси или предложения, както и коментари, пишете в коментарите. Успех на всички!

Гледайте видео за процеса на закаляване на ножа

Подобни майсторски класове

Особено интересно

Коментари (10)