Как да направите радиален вентилатор за аспиратор от шперплат и двигател на пералня

Пречистването на въздуха в дърводелска работилница или малка каменообработваща работилница с промишлени аспирационни системи изисква значителни инвестиции. За малко производствено съоръжение, гараж или домашна работилница, вентилацията може да бъде направена за няколко часа, като похарчите няколко десетки долара. Почти всички материали и инструменти могат да бъдат намерени на рафтовете на повечето дърводелци.

Какво ще ви трябва

За проекта са ви необходими:- електродвигател от пералня: мощност – 600 W с кондензатор, със скорост на въртене на вала – 1600 об/мин;

- четири листа шперплат с размери 400×400 mm, дебелина 19 mm;

- чифт шперплатови листове с размери 300×300 mm, дебелина ~16 mm;

- шперплат с дебелина 6 мм;

- валцована стомана с дебелина 0,35 мм с размери 120×1100 мм;

- няколко дузини метални винтове;

- тясна маскираща лента;

- Болтове M5 или M6 с крилца и шайби.

- мелница (ъглошлайф) с шлифовъчен диск с размер на зърното 80-100 песъчинки;

- молив, линийка и компас;

- ножици за рязане на ламарина;

- бормашина или отвертка с метални свредла и малко за самонарезни винтове;

- ръчна фреза за дърво, за предпочитане вградена в масата;

- фреза за прави канали;

- шкурка;

- дървен или гумен чук (чук);

- лепило за дърво и скоби;

- циркулярен трион.

Процесът на изработване на изпускателен вентилатор от наличните материали

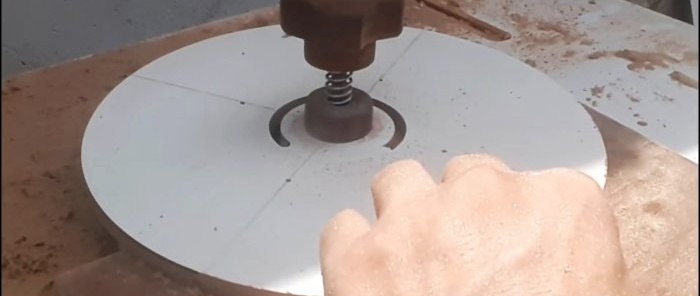

Валът на двигателя се освобождава от гайки, ролки, тапи, фланци и други устройства. Кръг с диаметър 250 mm се изрязва от шперплат с размери 400x400 mm с помощта на ръчна фреза за дърво с универсална фрезова маса.

Вътре се прави отвор с диаметър, равен на диаметъра на работното колело на двигателя (50 mm).

От изрезките се изрязва кръг с диаметър 1-2 мм по-малък от отвора, така че да влезе свободно в него.

Пробиват се отвори за монтиране на електродвигателя, след което се пробиват няколко милиметра със зенкер или дебела бормашина, за да се скрият главите на болтовете. Моторът е завинтен към шперплата.

Към кръга е залепен по-малък цилиндър с такава височина, че заедно да покриват вала на двигателя.

Вътре се пробива отвор с диаметър, равен на дебелината на вала. Конструкцията се притиска внимателно към вала през дървен дистанционер, за да не се разцепи или повреди.

Две еднакви „китари“ се изрязват от остатъците от шперплат и втори лист - бъдещото тяло на пречиствателя на въздуха.

От тънки листове шперплат се изрязват два кръга с диаметър малко по-малък от предишния - около 230 мм.

На един от тях се фрезоват слепи радиални канали с фреза 6 mm с дълбочина 3-5 mm. В случая 8 бр.

Резултатът е турбина, подобна на тази, използвана в прахосмукачката.

С помощта на ръчен или стационарен циркулярен трион се изрязват правоъгълници от тънък шперплат.Дължината им надвишава дължината на жлебовете с няколко милиметра, ширината им е 58 мм.

Ребрата между страничните ръбове, с които частите се вкарват в жлебовете, се смилат под ъгъл. Тези наклони ще улеснят монтирането на остриетата в жлебовете. Когато шлайфате, трябва да внимавате да не попаднете с пръсти под шкурка. Жлебовете се смазват с лепило за дърво и всички части се притискат в тях.

Вторият кръг се поставя коаксиално на долния, като конструкцията се притиска с тежест за залепване.

След изсушаване в основата на турбината се пробива въздухозаборник с радиус 43 mm. В центъра на втория кръг с диаметър 230 mm се пробива отвор с корона с диаметър, равен на дебелината на по-малкия цилиндър на вала на двигателя.

Конструкцията се поставя върху двигателя и се завинтва с винтове през предварително пробити отвори.

Моторът стартира и шперплатът се изравнява с помощта на шкурка или мелница с него като приставка, като се вземат предпазни мерки. Горният кръг е залепен за остриетата. Конструкцията е закрепена със скоби. Ъглошлайф с шлифовъчно колело или шлайф се адаптира към него.

Ако остриетата стърчат силно извън кръговете, те трябва да бъдат внимателно подрязани с ръчен трион с резерв от няколко милиметра.

Двигателят се задвижва с cypher инструмент за подравняване на ръбовете и центриране на турбината, за да се минимизират вибрациите.

Същото се прави и за изравняване на горната повърхност. В горната "китара" се прави дупка, равна на диаметъра на кръга с електрическия мотор, така че да пасне плътно. В долната "китара" е изрязан въздухозаборник с радиус 43 мм.

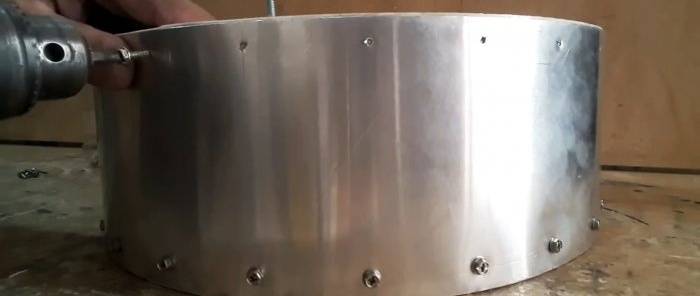

От парче стоманена ламарина се изрязва лента с височина 110 mm, равна на обиколката на „китарата“ с марж.

Ширината е огъната до показаната дължина.

На разстояние 10-15 mm от ръба по дължината на листа, местата, където се завинтват винтовете, се изрязват на всеки 40-50 mm.

Те се проектират върху противоположния ръб на лентата с помощта на квадрат или негов еквивалент. За да се избегнат празнини по периметъра на контакт между метала и шперплата, маскиращата лента е залепена. Металът се завинтва към дъното на основата.

От долната страна на капака се пробиват 4 отвора с диаметър 5-6 mm на разстояние ~ 7-8 mm от ръба и в тях се завинтват болтове M5 или M6. Използвайки парчета дърво с височина 81 mm, капакът се монтира на място.

След това се завинтва с метални винтове. Излишният метал се отрязва.

Блокът с двигателя се поставя на място. Шайбите се поставят върху болтовете и крилата се завинтват, за да се закрепи блокът вътре в устройството. Дизайнът може да бъде тестван. След успешно стартиране, свържете към въздуховода за отстраняване на мръсния въздух и инструмента чрез адаптери.

Не се притеснявайте, ако устройството трябва да бъде разглобено няколко пъти, за да се нанесе втори слой уплътнител между шперплата и метала и допълнително шлайфане за премахване на вибрациите. Препоръчително е да направите защитен корпус на двигателя от дърво или стоманена ламарина и да изолирате контактите му преди първото стартиране.

Гледай видеото

Подобни майсторски класове