حديد لحام مصغر

نلفت انتباهكم إلى مكاوي لحام مصغرة، وهي الأكثر تكلفة في التصنيع وتلبية متطلبات تركيب المنتجات الإلكترونية المصغرة.

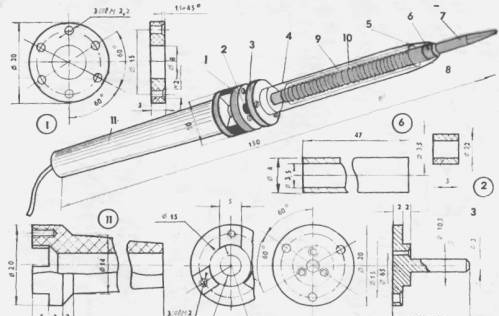

التصميم الأول، الموضح في الشكل 1، مخصص لتركيب الترانزستورات والدوائر الدقيقة على لوحات الدوائر المطبوعة. قوة مكواة اللحام حوالي 7 واط. جهد الإمداد 6.3 فولت.

في الشكل 1 تشير الأرقام إلى: 1 - الغسالة 2 - البطانة؛ 3 - القاعدة: 4 - الغطاء؛ 5 - الألياف الزجاجية. 6 - أنبوب. 7 - اللدغة. 8 سدادة؛ 9 - خيط الاسبستوس. 10 - ملف التدفئة. 11 - مقبض.

تصميم مكواة اللحام تقليدي. يتم ربط أنبوب نحاسي بالمقبض مصنوع من مادة عازلة يتم الضغط على طرفه. يتم لف 2-3 طبقات من الألياف الزجاجية على أنبوب نحاسي يتم من خلاله لف ملف التسخين. من الخارج، يتم عزل اللولب بخيط الأسبستوس. يتم تغطية عنصر التسخين بالكامل بغطاء معدني من قلم حبر جاف متعدد التعبئة. يتم تجميع مكواة اللحام بالتسلسل التالي. يتم تسخين الأنبوب بمكواة لحام قوية ويتم ضغطه على ساق القاعدة الفولاذية.لمزيد من الموثوقية، قم بحفر حفرة بقطر 0.8-1 مم في مكان التعلق بالأنبوب وتثبيت قطعة من الأسلاك الفولاذية أو المسمار فيها. يتم لف طبقتين من الألياف الزجاجية بعرض 40 مم ودوامة نيتشروم على الأنبوب. اللولب عبارة عن سلك نيتشروم يبلغ قطره 0.35 مم (دوامة المكواة الكهربائية) بمقاومة إجمالية تبلغ 5-5.6 أوم. يتم ملتوية بداية ونهاية اللف بمقاطع متوسطة من سلك نحاسي بطول 100 مم وقطر 0.6 مم. يتم تثبيت بداية اللف على الأنبوب في أقرب وقت ممكن من الطرف ويتم لف سلك نيتشروم بزيادات قدرها 0.3 مم. ثم يتم لف سلك رفيع من الأسبستوس حول المدفأة.

يتم تثبيت غسالة في المقبض ويتم تمرير سلك طاقة مصنوع من ثلاثة موصلات مرنة معزولة من خلال الفتحة الموجودة في المقبض والغسالة، ويتم تمريرها من خلال ثلاثة فتحات في القاعدة ويتم تثبيتها في الغسالة، مما يؤدي إلى تركيب ثلاث البطانات. يجب أيضًا تعزيز العزل عند المرور عبر الفتحات الموجودة في القاعدة بطبقتين أو ثلاث طبقات من الألياف الزجاجية. يتم توصيل أحد الأسلاك بساق القاعدة باستخدام ضمادة من الأسلاك النحاسية العارية، ويعمل هذا الموصل على تأريض طرف مكواة اللحام أثناء التشغيل. تم تصميم الاثنين المتبقيين لتوصيل المدفأة بالمصدر الحالي. يتم وضع غلاف واقي على المدفأة ويتم تثبيته بسدادة مصنوعة من سلك زنبركي.

يجب أن يتمتع المحول الذي يعمل على تشغيل مكواة اللحام بعزل جيد للملفات، ويبلغ تيار الملف الثانوي حوالي 1 أ.

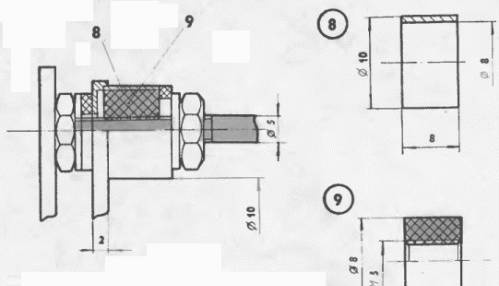

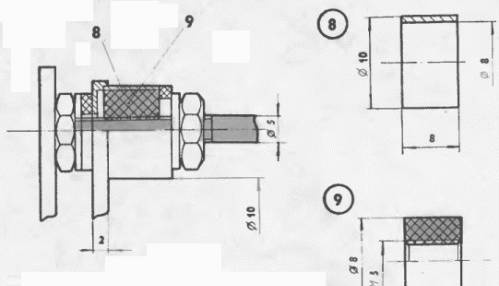

الميزة الخاصة للتصميم الثاني (الشكل 2) هي تصميم السخان، فهو مصنوع من الجرافيت ومثبت مباشرة على طرف مكواة اللحام. تصميم مكواة اللحام بسيط للغاية. يتكون الطرف من قضيب نحاسي يبلغ قطره 5 مم ويتم قطع خيط M5 عليه. قم بربط الجوز على الخيط حتى يتوقف ثم ضعه على غسالة معدنية (الشكل 4).ثم ضع حشية ميكا يبلغ سمكها حوالي 0.5 مم وقم بربط المدفأة بعناية.

في الشكل 2 تشير الأرقام إلى: 1 - المقبض؛ 2 - قوس؛ 3 - طرف، 4 - فاصل الميكا؛ 5 - تجميع السخان. 6 - البتلة. 7 - حشية الميكا. 8 - أنبوب. 9- قضيب الجرافيت.

يتم تصنيع السخان على النحو التالي. يتم إدخال أسطوانة من الجرافيت بإحكام في قطعة من أنبوب النحاس ويتم تسويتها بالأرض مع الحواف. يمكن استخدام الجرافيت من الخلايا الجلفانية أو فرش العاكس للمحرك الكهربائي. يتم حفر ثقب بقطر 4 مم على طول محور الأسطوانة ويتم قطع خيط M5 بعناية. عند تثبيتها على طرف، تتعرض الخيوط لتآكل كبير، لذلك من الضروري أن تكون الخيوط الموجودة على الطرف نظيفة بدرجة كافية وأن يكون طولها في حده الأدنى. يتم ثمل السخان على طول الطريق في فاصل الميكا. ثم يتم وضع غسالة البتلة على الطرف بحيث يتناسب الأنبوب النحاسي للسخان مع تجويف البتلة، ويتم وضع حشية ميكا ثانية، ويتم وضع غسالة معدنية ثانية، ويتم تشديد العبوة بأكملها بشريط الجوز M5. يتم توصيل الطرف مع المدفأة بالقوس بنفس الجوز. يتم توصيل شريحة فولاذية بسمك 3.5 مم بمقبض حديد اللحام بمسامير وتعمل كموصل للسخان. يتم ثمل الموصل الثاني إلى غسالة البتلة.

يبلغ جهد تشغيل مكواة اللحام حوالي 1 فولت، والتيار حوالي 15 أ. يتم تشغيل مكواة اللحام من الشبكة من خلال محول تنحي. نظرًا لحقيقة أن تيار السخان كبير، يجب أن تحتوي الموصلات المرنة للإمداد على مقطع عرضي لا يقل عن 3 × 3 مم. لا يتجاوز وقت تسخين الطرف إلى درجة حرارة التشغيل دقيقتين. إذا قمت بزيادة تيار السخان، يمكنك تقليل وقت التسخين إلى بضع ثوان.تتميز مكواة اللحام بمتانة كبيرة، حيث أن سخانها مقاوم للحرارة ومعزول عمليا عن الأكسجين الجوي.

التصميم الأول، الموضح في الشكل 1، مخصص لتركيب الترانزستورات والدوائر الدقيقة على لوحات الدوائر المطبوعة. قوة مكواة اللحام حوالي 7 واط. جهد الإمداد 6.3 فولت.

في الشكل 1 تشير الأرقام إلى: 1 - الغسالة 2 - البطانة؛ 3 - القاعدة: 4 - الغطاء؛ 5 - الألياف الزجاجية. 6 - أنبوب. 7 - اللدغة. 8 سدادة؛ 9 - خيط الاسبستوس. 10 - ملف التدفئة. 11 - مقبض.

تصميم مكواة اللحام تقليدي. يتم ربط أنبوب نحاسي بالمقبض مصنوع من مادة عازلة يتم الضغط على طرفه. يتم لف 2-3 طبقات من الألياف الزجاجية على أنبوب نحاسي يتم من خلاله لف ملف التسخين. من الخارج، يتم عزل اللولب بخيط الأسبستوس. يتم تغطية عنصر التسخين بالكامل بغطاء معدني من قلم حبر جاف متعدد التعبئة. يتم تجميع مكواة اللحام بالتسلسل التالي. يتم تسخين الأنبوب بمكواة لحام قوية ويتم ضغطه على ساق القاعدة الفولاذية.لمزيد من الموثوقية، قم بحفر حفرة بقطر 0.8-1 مم في مكان التعلق بالأنبوب وتثبيت قطعة من الأسلاك الفولاذية أو المسمار فيها. يتم لف طبقتين من الألياف الزجاجية بعرض 40 مم ودوامة نيتشروم على الأنبوب. اللولب عبارة عن سلك نيتشروم يبلغ قطره 0.35 مم (دوامة المكواة الكهربائية) بمقاومة إجمالية تبلغ 5-5.6 أوم. يتم ملتوية بداية ونهاية اللف بمقاطع متوسطة من سلك نحاسي بطول 100 مم وقطر 0.6 مم. يتم تثبيت بداية اللف على الأنبوب في أقرب وقت ممكن من الطرف ويتم لف سلك نيتشروم بزيادات قدرها 0.3 مم. ثم يتم لف سلك رفيع من الأسبستوس حول المدفأة.

يتم تثبيت غسالة في المقبض ويتم تمرير سلك طاقة مصنوع من ثلاثة موصلات مرنة معزولة من خلال الفتحة الموجودة في المقبض والغسالة، ويتم تمريرها من خلال ثلاثة فتحات في القاعدة ويتم تثبيتها في الغسالة، مما يؤدي إلى تركيب ثلاث البطانات. يجب أيضًا تعزيز العزل عند المرور عبر الفتحات الموجودة في القاعدة بطبقتين أو ثلاث طبقات من الألياف الزجاجية. يتم توصيل أحد الأسلاك بساق القاعدة باستخدام ضمادة من الأسلاك النحاسية العارية، ويعمل هذا الموصل على تأريض طرف مكواة اللحام أثناء التشغيل. تم تصميم الاثنين المتبقيين لتوصيل المدفأة بالمصدر الحالي. يتم وضع غلاف واقي على المدفأة ويتم تثبيته بسدادة مصنوعة من سلك زنبركي.

يجب أن يتمتع المحول الذي يعمل على تشغيل مكواة اللحام بعزل جيد للملفات، ويبلغ تيار الملف الثانوي حوالي 1 أ.

الميزة الخاصة للتصميم الثاني (الشكل 2) هي تصميم السخان، فهو مصنوع من الجرافيت ومثبت مباشرة على طرف مكواة اللحام. تصميم مكواة اللحام بسيط للغاية. يتكون الطرف من قضيب نحاسي يبلغ قطره 5 مم ويتم قطع خيط M5 عليه. قم بربط الجوز على الخيط حتى يتوقف ثم ضعه على غسالة معدنية (الشكل 4).ثم ضع حشية ميكا يبلغ سمكها حوالي 0.5 مم وقم بربط المدفأة بعناية.

في الشكل 2 تشير الأرقام إلى: 1 - المقبض؛ 2 - قوس؛ 3 - طرف، 4 - فاصل الميكا؛ 5 - تجميع السخان. 6 - البتلة. 7 - حشية الميكا. 8 - أنبوب. 9- قضيب الجرافيت.

يتم تصنيع السخان على النحو التالي. يتم إدخال أسطوانة من الجرافيت بإحكام في قطعة من أنبوب النحاس ويتم تسويتها بالأرض مع الحواف. يمكن استخدام الجرافيت من الخلايا الجلفانية أو فرش العاكس للمحرك الكهربائي. يتم حفر ثقب بقطر 4 مم على طول محور الأسطوانة ويتم قطع خيط M5 بعناية. عند تثبيتها على طرف، تتعرض الخيوط لتآكل كبير، لذلك من الضروري أن تكون الخيوط الموجودة على الطرف نظيفة بدرجة كافية وأن يكون طولها في حده الأدنى. يتم ثمل السخان على طول الطريق في فاصل الميكا. ثم يتم وضع غسالة البتلة على الطرف بحيث يتناسب الأنبوب النحاسي للسخان مع تجويف البتلة، ويتم وضع حشية ميكا ثانية، ويتم وضع غسالة معدنية ثانية، ويتم تشديد العبوة بأكملها بشريط الجوز M5. يتم توصيل الطرف مع المدفأة بالقوس بنفس الجوز. يتم توصيل شريحة فولاذية بسمك 3.5 مم بمقبض حديد اللحام بمسامير وتعمل كموصل للسخان. يتم ثمل الموصل الثاني إلى غسالة البتلة.

يبلغ جهد تشغيل مكواة اللحام حوالي 1 فولت، والتيار حوالي 15 أ. يتم تشغيل مكواة اللحام من الشبكة من خلال محول تنحي. نظرًا لحقيقة أن تيار السخان كبير، يجب أن تحتوي الموصلات المرنة للإمداد على مقطع عرضي لا يقل عن 3 × 3 مم. لا يتجاوز وقت تسخين الطرف إلى درجة حرارة التشغيل دقيقتين. إذا قمت بزيادة تيار السخان، يمكنك تقليل وقت التسخين إلى بضع ثوان.تتميز مكواة اللحام بمتانة كبيرة، حيث أن سخانها مقاوم للحرارة ومعزول عمليا عن الأكسجين الجوي.

فصول رئيسية مماثلة

مثيرة للاهتمام بشكل خاص

التعليقات (3)