Stůl a lavice z masivní desky

Zakázková jídelní sada z ořechových prken se syrovými hranami, LED osvětlením, skleněnými vložkami a kovovými nohami.

Práce na stole byla velmi zábavná. Objednávka mého zákazníka byla speciální (a zajímavá). A jako pobídka - rozpočet. Její žádost obsahovala následující položky:

Snažil jsem se dokumentovat každý krok procesu, ale termíny byly dost napjaté a občas jsem neměl možnost vyfotit. Omlouváme se za chybějící fotografie; Pokusím se tyto kroky popsat podrobněji...

Nepovažuji tuto fázi za hlavní, ale může trvat poměrně dlouho.Mnoho času, energie a benzínu bylo vynaloženo na návštěvy různých pil a skladů dřeva při hledání vhodného materiálu. Vzhledem k požadavkům na šířku to vypadalo jako docela výkon. Potřeboval jsem najít dvě desky s neopracovanými hranami a jejich umístěním vedle sebe by celková šířka měla být požadovaných 100 cm. Jejich tvar by měl vytvářet mezery, aby se do nich vešla zákaznická sbírka achátů. Desky musí mít charakteristické výrazné vzory. Byly zde i standardní požadavky: desky se sušily v sušárně nebo pár let na vzduchu, měly příjemný vzhled, byly ploché bez zbytečného kroucení, kroucení nebo řezů (cokoli, co by vyžadovalo odstranění vrstvy tloušťky) . A samozřejmě náklady musí být přiměřené.

Vyhledávání obvykle začíná na stránkách elektronické inzerce v sekci „stavební materiály“. Často místní řemeslníci nabízejí přebytečné desky k prodeji za rozumné ceny. Obchody mohou také zveřejňovat reklamy ve snaze přilákat více zákazníků. V okolí jsem našel několik slušných možností, ale nic, co by odpovídalo účtu. Poté jsem navštívil místní dřevorubce, kteří řezali klády na prkna. Tito chlápci mají často vlastní pily a prkno prodávají za dobrou cenu, protože kulatiny dostávají levně nebo zdarma a kvalita není vždy nejvyšší. Ale ani tato možnost nefungovala, takže jsem se musel přesunout do obchodů a skladů. Je zřejmé, že zde již existuje výběr, ale za velmi vysokou cenu.

Nakonec jsem v místním obchodě našel to, co jsem potřeboval. Ne přesně v obchodě. Ukázalo se, že jeho majitel má vlastní pilu a sklad, který je plný prken s neobroušenými hranami.Měl několik hromádek ořechů, ze kterých si mohl vybrat. Zde jsem našel, co jsem hledal. Desky měly perfektní šířku, byly nařezány ze stejné klády (symetrie byla zachována), sušeny ve správných podmínkách po dobu 3 let, pěkné a rovné a cena byla relativně levná. Přišli s bonusem. Vzhledem k tomu, že byly opracovány širokou rovinou, nemusel jsem nerovnoměrně řezaný povrch brousit. Nemám letadlo široké 60 cm...

Při hledání jsem klientovi poslal fotografie, abych získal její souhlas. Oba jsme se rozhodli pro tyto dva. Konečně mohla začít další fáze projektu!

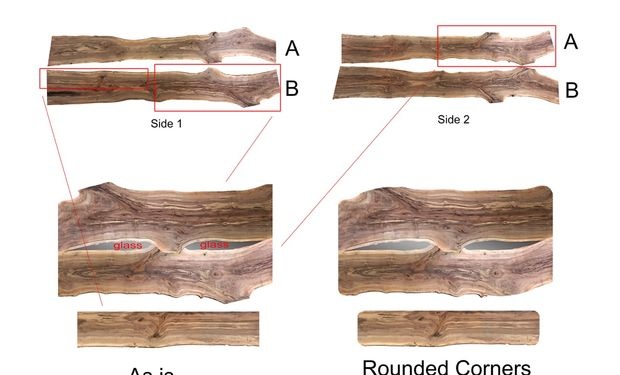

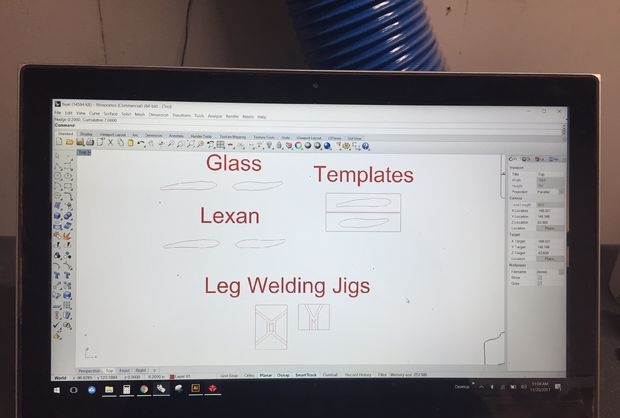

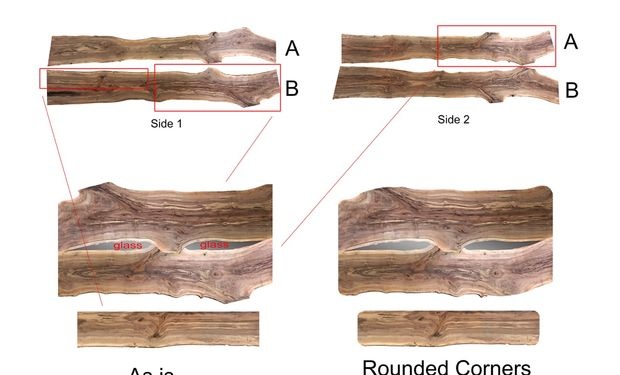

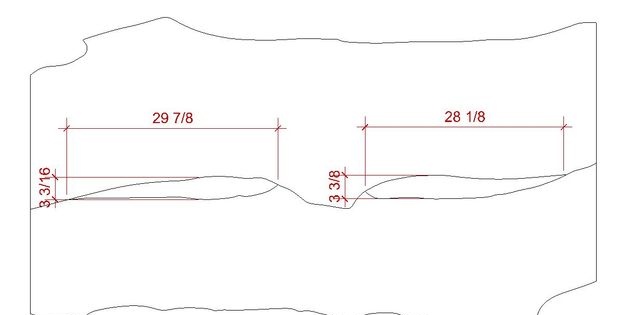

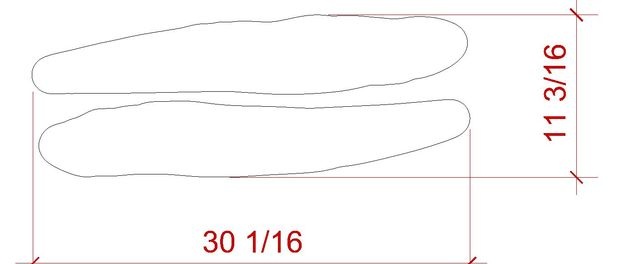

Než si vezmu nástroj, téměř každý můj projekt začíná návrhem pomocí počítačem podporovaného návrhu (CAD). To je trochu obtížnější udělat s nezpracovanými hranami, protože je obtížné je replikovat v CAD. Problém jsem vyřešil instalací vysokého žebříku a focením prken po celé délce. Poté jsem obrázky importoval do programu a obkresloval obrysy. Na fotografii byla viditelná měřicí páska, která napomohla přesnějšímu měřítku grafiky.

Po navržení elektronických modelů jsem je překryl reálnou fotografií povrchu desek, aby si zákazník lépe představil, co budu dělat. Jakmile jsme se rozhodli pro design, navrhl jsem různé prvky a to, jak se budou vzájemně ovlivňovat a spojovat.

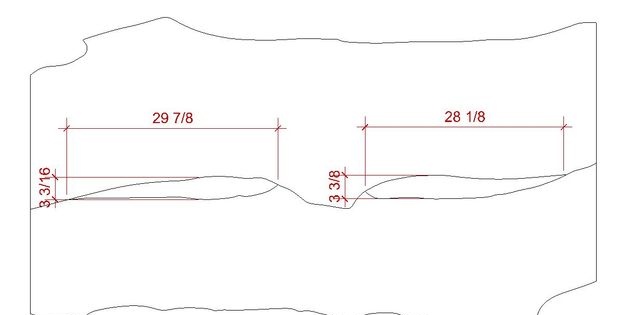

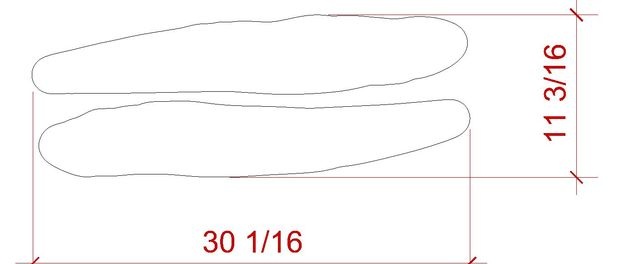

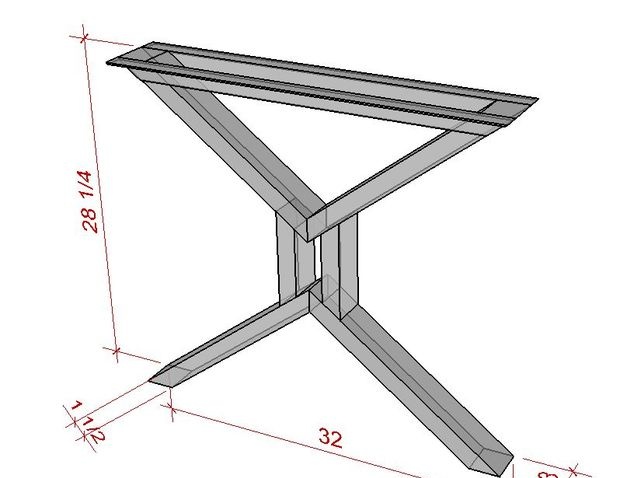

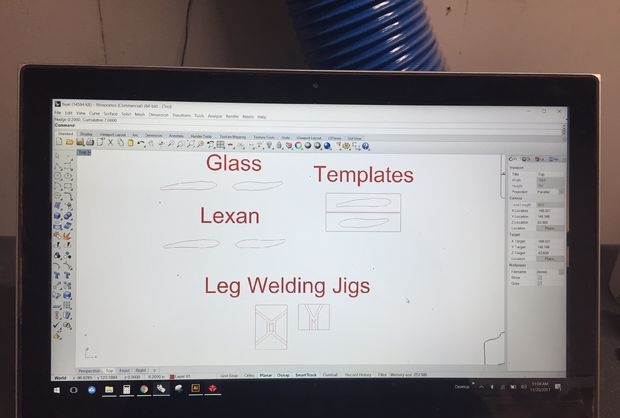

Pro tento projekt jsem vektorizoval různé projekce modelu pro nejrůznější účely. Nakreslil jsem obrysy centrálních dutin a exportoval je do DXF souboru, který jsem pak poslal do sklářské firmy, aby mi z nich vyřezali stejné tvary.Stejným pilníkem jsem vyrobil šablonu s obrysem dutiny, podle které bude možné vyříznout polykarbonátové desky, které budou připevněny ke spodní straně desky stolu. Šablony a polykarbonát jsem vyřezal na svém domácím CNC routeru. Také jsem vyřízl šablonu, která drží kovové kusy nohou na místě, abych je mohl správně svařit. Dokonce jsem laserem řezal profily různých kovových dílů, které mi pomohou řezat části nohou pod správným úhlem. Po navržení kompletního modelu v CADu můžete začít pracovat, nebo se s ním alespoň bude mnohem snáze pracovat.

Ve většině případů chci mít všechny uzly, praskliny a dutiny utěsněné a vyplněné černým epoxidem, zvláště když pracuji s ořechem. Černá barva nejčastěji vypadá přirozeně a někdy přidává kontrast. Vzhledem k tomu, že tu a tam byly v deskách docela hluboké trhliny, použil jsem pryskyřici s dlouhou dobou vytvrzování; to mu umožní dobře se vsáknout a pomůže skutečně utěsnit praskliny spíše než vytvořit iluzi výplně. Nevýhodou této metody je, že téměř vždy musíte pryskyřici znovu nanést podruhé a někdy i potřetí. Někdy používám k přelakování pryskyřici s rychlým vytvrzením. Vyplnil jsem všechna prázdná místa na obou stranách desek, aby mohly být bezpečně drženy na místě. Epoxidovou pryskyřici je lepší nanášet v „hromadě“, aby se při broušení nenacházely žádné bublinky (takže vystoupají nad rovinu desky).

Po vyplnění všech dutin jsem odkryté části epoxidu obrousil brusivem o zrnitosti P60.

Bohužel jsem tuto fázi pořádně nezdokumentoval. V podstatě jsem položil jednu desku na druhou v požadované poloze a označil oblast, která má být odstraněna. K vlastní práci jsem použil přímočarou pilu, úhlovou brusku (s řezným kotoučem a lamelovým kotoučem), případně ruční nářadí na řezbářství. V této fázi bylo hodně jemné práce a úprav. Mezi prkny jsem nechal po celé délce šev o tloušťce přibližně 4 milimetry. Myslel jsem, že takto bude stůl vypadat výrazněji. Na druhou stranu bezproblémový střih zanechává rohy, což není dobrý vzhled. Tloušťka švu bude zachována díky rybinovému klíči. Okraje stolu jsem pak vyhladil pomocí kotoučové pily.

Během tohoto kroku jsem oškrábal surové okraje, aby se na stole i lavici nenacházela zbývající kůra. Potom jsem je přejel úhlovou bruskou s lamelovým kotoučem, aby byly drsné hrany hladší.

Na lavici jsem kotoučovou pilou uřízl jednu surovou stranu. Se zákazníkem jsem se dohodl, že lavice bude mít jednu stranu rovnou.

Ke spojení středových dílů jsem použil hmoždinky. Slouží k upevnění dvou desek ve stejné rovině (vzhledem k sobě). Hlavní zatížení upevnění desky stolu dopadne na hmoždinky a nohy stolu. Na rozdíl od hmoždinek, které jsem viděl, jsem tyto vyrobil o tloušťce téměř rovné tloušťce desek.

Materiál na hmoždinky byl vyroben vlepením plátu ořechu mezi dva pláty mahagonu a CNC stroj vyřezal tvar. Vytvořil jsem také šablonu, která vám pomůže vyříznout drážky pro hmoždinky pomocí ruční frézky.

Po vyrovnání švu mezi deskami jsem je připevnil ke stolu pomocí svorek. Poté jsem pomocí šablony frézkou vyřízl drážky. Tam, kde fréza nechala drážku kulatou, jsem musel pracovat s dlátem. Mohli jste udělat zaoblenou rybinu, ale líbí se mi vzhled rovných rohů.

Jakmile byly rybinové štěrbiny hotové, opatrně jsem zkusil vložit rybinu (aby se nezasekla!) a začal lepit. Hmoždinky byly vyrobeny o něco silnější než drážky, takže byly broušeny v jedné rovině s deskou stolu.

Po dokončení tohoto kroku jsem vybrousil všechny povrchy od zrnitosti P60 po P180. Těsně před leštěním bylo provedeno konečné broušení zrnitostí P220.

K vytvoření skleněných vložek a polykarbonátové desky jsem použil model CAD. Oboustranná páska je ideální pro dočasné upevnění obrobků na povrchu stolu. Poté jsem opět pomocí ruční frézky vytvořil drážky na obou stranách desek. Pro preciznější práci jsem používal dláto a dláto, dokud sklo neleželo rovné a fixované bez viklání. Sklo bylo mnohokrát vyjmuto a vloženo, k tomu jsem použil přísavky.

Polykarbonátové plechové vložky byly připraveny pomocí CNC stroje a stopkové frézy. Zde jsem se musel rozhodnout, jak bezpečněji zajistit plastové vložky ke spodní části desky stolu. Chtěl jsem, aby se daly snadno odstranit, například kvůli poškrábání vyměnit. Rozhodl jsem se, že ořechové zamykací praporky budou to pravé. Tak jsem je vyřezal laserem z materiálu, který jsem měl.

Před vložením plastu jsem potřeboval přijít na LED osvětlení. Pro sofistikovanější efekt jsem se rozhodl umístit po obvodu plastu LED osvětlení. Tato technika také pomůže skrýt dráty. Zakoupil jsem tenký LED pásek s lepicí stranou, kterou lze snadno přilepit k prohlubni, kterou jsem dříve udělal kolem dna dutiny. Musel jsem postavit dva samostatné elektrické obvody ve tvaru Y, které by se pak napájely do samostatného stmívače. Stmívač je na jedné straně připojen k baterii a na druhé k 12voltovému zdroji. Díky tomu mohou lampy svítit jak z baterií, tak ze sítě. Záměrem je, aby majitelé domů zapojili nabíječku, když stůl nepoužívají, takže kabely lze zastrčit, když překáží. Dráty a baterie byly připevněny ke spodní části desky stolu pomocí svorek a kotev. Zvažoval jsem možnost zapuštění baterie a vodičů do stromu, ale nakonec jsem se rozhodl, že je lepší ne, protože všechny tyto komponenty budou muset být v určitém okamžiku vyměněny. Na konci dne by tento stůl měl být dědictvím, které přežije mě, klienta a LED světla. Říkají, že LED lampy mohou vydržet poměrně dlouho, ale pokud se objeví touha, mohou být nahrazeny něčím podobným.

Po vyzkoušení plastu a kontrole osvětlení jsem talíře odložil. Po vyleštění lze připevnit zámkové praporky a plast.

Zákazník chtěl použít leštící materiál, který by zachoval přirozený vzhled dřeva, byl odolný, ale nevypadal jako lak. Tak jsem se rozhodl pro OSMO PolyX. Tento výrobek je určen na dřevěné podlahy, ale i na nábytek dobře to sedí.Má nízký obsah VOC a vysoký obsah pevných látek, protože je primárně složen z vosků a přírodních olejů. Snadno se aplikuje. K dosažení dobrého výsledku stačí dvě vrstvy.

Tento proces jsem nefotil, protože jsem měl vždy na sobě gumové rukavice pokryté leštící pastou. Před přidáním vrstev jsem znovu prošel povrchy a hrany zrnitostí P220.

Pomocí špachtle jsem OSMO rovnoměrně nanesl na povrch. Bylo pro ně snadné dřevo úplně navlhčit a pastou zakrýt všechny drobné nerovnosti. Na okraje jsem musel použít látku. Po navlhčení jsem zbylou pastu odstranil hadříkem, který nepouští vlákna. V této fázi je důležité povrchy důkladně opracovat, ale přebytek zcela odstranit. Natřel jsem horní, spodní a všechny okraje stolu a lavice a nechal je den nebo dva zaschnout, pak jsem to udělal znovu. Stačí pouze dvě vrstvy a ve skutečnosti může nanesení více způsobit nežádoucí lesklý efekt.

Tím bylo zpracování dřevěných dílů dokončeno, polykarbonátové desky jsem položil na místo a zajistil je vlajkovými svorkami.

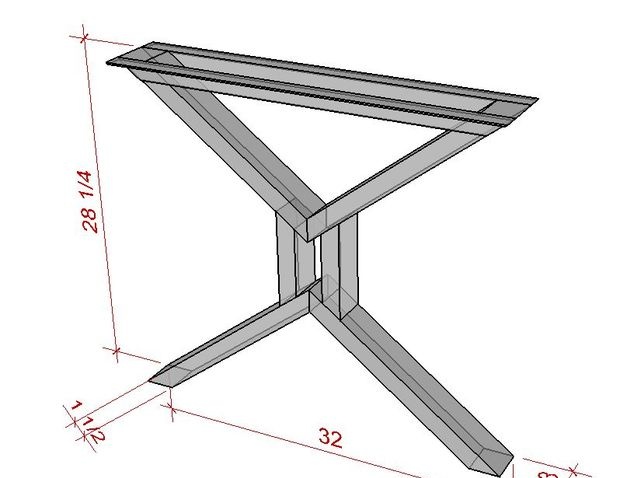

Nohy byly vyrobeny z pravoúhlé ocelové trubky o rozměrech 3,8 x 7,6 cm a železném úhlu 3,8 x 3,8 cm. Pro usnadnění procesu jsem pomocí laserové řezačky vyřízl šablony, aby držely potřebné součásti na místě, a polotovar, který pomůže dát vše do správného úhlu. Kdysi jsem byl vynikající svářeč, ale léta plynula a bez dostatečné praxe jsem měl stále funkční dovednosti, ale zapomněl jsem svařovat ozdobné švy.Abych tuto nedokonalost vyhladil, použil jsem úhlovou brusku, kterou jsem obrousil přebytečný kov a dodal povrchu čistší vzhled.

Po dokončení svařování jsem všechny kovové povrchy obrousil úhlovou bruskou a lamelovým kotoučem, abych zajistil, že budou mít jednotnou strukturu a lesk. Do úhlového kovu jsem vyřízl podlouhlé otvory, ke kterým připevním desku stolu, takže pokud se dřevo smrští nebo roztáhne, nebudou žádné problémy. Spodní části nohou jsem svařil železnými pláty, abych do nich pak mohl vyvrtat otvory a nainstalovat mechanismus výškového nastavení.

Zákazník chtěl, aby nohy byly černé. Trochu jsme přemýšleli, jak to nejlépe udělat. Místo barvy jsme se rozhodli použít ocelový modřící prostředek, takže výsledek bude odolnější a lépe skryje nedokonalosti. Použil jsem produkt s názvem presto black. Aplikace probíhala přes rozprašovací lahvičku, dokud nebyly všechny plochy pokryty látkou, a poté byl její účinek neutralizován roztokem jedlé sody, aby kov nezačal oxidovat (rez). Po odstranění modřícího prostředku jsem kov vysušil kompresorem a povrch natřel matným polyuretanem, aby cestou nezrezl.

K připevnění nohou jsem použil nábytkové matice a šrouby, které umožní nohy sejmout a instalovat znovu a znovu. Nohy lavice jsem zajistil velkými šrouby do dřeva, protože není velká a lze ji posouvat bez demontáže nohou.

Zákazník bydlí tři hodiny ode mě, takže při přepravě stolu bylo důležité jej správně zabalit. Sundal jsem nohy z lavice a stolu a zabalil každou součást zvlášť a zatavil do plastového obalového materiálu.Je důležité zabalit a zabalit díly v pořadí, v jakém jsou demontované, takže když je složíte zpět, budou ve správném pořadí. Bude to jednodušší. Když jsem například přijel ke klientovi domů, první věc, kterou jsem musel z dodávky vyložit, byla pracovní deska. Položil jsem ho dnem vzhůru na podlahu v domě. Další dostupné kusy byly nohy, které jsem připevnil na desku stolu. Pak lavice, nohy lavice a tak dále. Může se to zdát jako zdravý rozum, ale když se necháte unést balením, je snadné na všechno zapomenout. Tento proces jsem nenatočil, ale jsem si jistý, že je docela snadné si ho představit.

Jídelní souprava se zákaznici velmi líbila a její kolekce achátů nyní leží v prosvětlených výklencích, uprostřed je kytice na sezónu a kolem speciálně vybraná sada židlí. Je to na fotce. Stůl může přidat život do už tak roztomilého pokoje. Jsem ráda, že tento výtvor půjde do krásného domova, kde bude obdivován a opečováván.

Děkuji za pozornost!

Původní článek v angličtině

Práce na stole byla velmi zábavná. Objednávka mého zákazníka byla speciální (a zajímavá). A jako pobídka - rozpočet. Její žádost obsahovala následující položky:

- - Stolní deska s neoříznutými hranami na obou stranách, sestávající ze dvou samostatných ořechových desek.

- - Spousta vzorů a kontrastu.

- - Uprostřed dutiny pro sběr achátu.

- - Pro osvětlení achátů musí být v dutině LED osvětlení.

- - Dutiny jsou zakryty vyjímatelnými skleněnými vložkami.

- - Rozměry desky stolu 100 cm na šířku a 210 cm na délku.

- - Ocelové nohy vyrobené na zakázku (začerněné).

- - Jedna lavice v podobném stylu.

- - Doba výroby není delší než měsíc.

Snažil jsem se dokumentovat každý krok procesu, ale termíny byly dost napjaté a občas jsem neměl možnost vyfotit. Omlouváme se za chybějící fotografie; Pokusím se tyto kroky popsat podrobněji...

Hledejte materiál

Nepovažuji tuto fázi za hlavní, ale může trvat poměrně dlouho.Mnoho času, energie a benzínu bylo vynaloženo na návštěvy různých pil a skladů dřeva při hledání vhodného materiálu. Vzhledem k požadavkům na šířku to vypadalo jako docela výkon. Potřeboval jsem najít dvě desky s neopracovanými hranami a jejich umístěním vedle sebe by celková šířka měla být požadovaných 100 cm. Jejich tvar by měl vytvářet mezery, aby se do nich vešla zákaznická sbírka achátů. Desky musí mít charakteristické výrazné vzory. Byly zde i standardní požadavky: desky se sušily v sušárně nebo pár let na vzduchu, měly příjemný vzhled, byly ploché bez zbytečného kroucení, kroucení nebo řezů (cokoli, co by vyžadovalo odstranění vrstvy tloušťky) . A samozřejmě náklady musí být přiměřené.

Vyhledávání obvykle začíná na stránkách elektronické inzerce v sekci „stavební materiály“. Často místní řemeslníci nabízejí přebytečné desky k prodeji za rozumné ceny. Obchody mohou také zveřejňovat reklamy ve snaze přilákat více zákazníků. V okolí jsem našel několik slušných možností, ale nic, co by odpovídalo účtu. Poté jsem navštívil místní dřevorubce, kteří řezali klády na prkna. Tito chlápci mají často vlastní pily a prkno prodávají za dobrou cenu, protože kulatiny dostávají levně nebo zdarma a kvalita není vždy nejvyšší. Ale ani tato možnost nefungovala, takže jsem se musel přesunout do obchodů a skladů. Je zřejmé, že zde již existuje výběr, ale za velmi vysokou cenu.

Nakonec jsem v místním obchodě našel to, co jsem potřeboval. Ne přesně v obchodě. Ukázalo se, že jeho majitel má vlastní pilu a sklad, který je plný prken s neobroušenými hranami.Měl několik hromádek ořechů, ze kterých si mohl vybrat. Zde jsem našel, co jsem hledal. Desky měly perfektní šířku, byly nařezány ze stejné klády (symetrie byla zachována), sušeny ve správných podmínkách po dobu 3 let, pěkné a rovné a cena byla relativně levná. Přišli s bonusem. Vzhledem k tomu, že byly opracovány širokou rovinou, nemusel jsem nerovnoměrně řezaný povrch brousit. Nemám letadlo široké 60 cm...

Při hledání jsem klientovi poslal fotografie, abych získal její souhlas. Oba jsme se rozhodli pro tyto dva. Konečně mohla začít další fáze projektu!

Vývoj a schválení designu

Než si vezmu nástroj, téměř každý můj projekt začíná návrhem pomocí počítačem podporovaného návrhu (CAD). To je trochu obtížnější udělat s nezpracovanými hranami, protože je obtížné je replikovat v CAD. Problém jsem vyřešil instalací vysokého žebříku a focením prken po celé délce. Poté jsem obrázky importoval do programu a obkresloval obrysy. Na fotografii byla viditelná měřicí páska, která napomohla přesnějšímu měřítku grafiky.

Po navržení elektronických modelů jsem je překryl reálnou fotografií povrchu desek, aby si zákazník lépe představil, co budu dělat. Jakmile jsme se rozhodli pro design, navrhl jsem různé prvky a to, jak se budou vzájemně ovlivňovat a spojovat.

Pro tento projekt jsem vektorizoval různé projekce modelu pro nejrůznější účely. Nakreslil jsem obrysy centrálních dutin a exportoval je do DXF souboru, který jsem pak poslal do sklářské firmy, aby mi z nich vyřezali stejné tvary.Stejným pilníkem jsem vyrobil šablonu s obrysem dutiny, podle které bude možné vyříznout polykarbonátové desky, které budou připevněny ke spodní straně desky stolu. Šablony a polykarbonát jsem vyřezal na svém domácím CNC routeru. Také jsem vyřízl šablonu, která drží kovové kusy nohou na místě, abych je mohl správně svařit. Dokonce jsem laserem řezal profily různých kovových dílů, které mi pomohou řezat části nohou pod správným úhlem. Po navržení kompletního modelu v CADu můžete začít pracovat, nebo se s ním alespoň bude mnohem snáze pracovat.

Příprava desek (vyplnění prasklin, upevnění suků, broušení)

Ve většině případů chci mít všechny uzly, praskliny a dutiny utěsněné a vyplněné černým epoxidem, zvláště když pracuji s ořechem. Černá barva nejčastěji vypadá přirozeně a někdy přidává kontrast. Vzhledem k tomu, že tu a tam byly v deskách docela hluboké trhliny, použil jsem pryskyřici s dlouhou dobou vytvrzování; to mu umožní dobře se vsáknout a pomůže skutečně utěsnit praskliny spíše než vytvořit iluzi výplně. Nevýhodou této metody je, že téměř vždy musíte pryskyřici znovu nanést podruhé a někdy i potřetí. Někdy používám k přelakování pryskyřici s rychlým vytvrzením. Vyplnil jsem všechna prázdná místa na obou stranách desek, aby mohly být bezpečně drženy na místě. Epoxidovou pryskyřici je lepší nanášet v „hromadě“, aby se při broušení nenacházely žádné bublinky (takže vystoupají nad rovinu desky).

Po vyplnění všech dutin jsem odkryté části epoxidu obrousil brusivem o zrnitosti P60.

Tvarování spár

Bohužel jsem tuto fázi pořádně nezdokumentoval. V podstatě jsem položil jednu desku na druhou v požadované poloze a označil oblast, která má být odstraněna. K vlastní práci jsem použil přímočarou pilu, úhlovou brusku (s řezným kotoučem a lamelovým kotoučem), případně ruční nářadí na řezbářství. V této fázi bylo hodně jemné práce a úprav. Mezi prkny jsem nechal po celé délce šev o tloušťce přibližně 4 milimetry. Myslel jsem, že takto bude stůl vypadat výrazněji. Na druhou stranu bezproblémový střih zanechává rohy, což není dobrý vzhled. Tloušťka švu bude zachována díky rybinovému klíči. Okraje stolu jsem pak vyhladil pomocí kotoučové pily.

Během tohoto kroku jsem oškrábal surové okraje, aby se na stole i lavici nenacházela zbývající kůra. Potom jsem je přejel úhlovou bruskou s lamelovým kotoučem, aby byly drsné hrany hladší.

Na lavici jsem kotoučovou pilou uřízl jednu surovou stranu. Se zákazníkem jsem se dohodl, že lavice bude mít jednu stranu rovnou.

Spojování desek pomocí hmoždinek a hmoždinek

Ke spojení středových dílů jsem použil hmoždinky. Slouží k upevnění dvou desek ve stejné rovině (vzhledem k sobě). Hlavní zatížení upevnění desky stolu dopadne na hmoždinky a nohy stolu. Na rozdíl od hmoždinek, které jsem viděl, jsem tyto vyrobil o tloušťce téměř rovné tloušťce desek.

Materiál na hmoždinky byl vyroben vlepením plátu ořechu mezi dva pláty mahagonu a CNC stroj vyřezal tvar. Vytvořil jsem také šablonu, která vám pomůže vyříznout drážky pro hmoždinky pomocí ruční frézky.

Po vyrovnání švu mezi deskami jsem je připevnil ke stolu pomocí svorek. Poté jsem pomocí šablony frézkou vyřízl drážky. Tam, kde fréza nechala drážku kulatou, jsem musel pracovat s dlátem. Mohli jste udělat zaoblenou rybinu, ale líbí se mi vzhled rovných rohů.

Jakmile byly rybinové štěrbiny hotové, opatrně jsem zkusil vložit rybinu (aby se nezasekla!) a začal lepit. Hmoždinky byly vyrobeny o něco silnější než drážky, takže byly broušeny v jedné rovině s deskou stolu.

Po dokončení tohoto kroku jsem vybrousil všechny povrchy od zrnitosti P60 po P180. Těsně před leštěním bylo provedeno konečné broušení zrnitostí P220.

Vložení skla, polykarbonátu a LED osvětlení

K vytvoření skleněných vložek a polykarbonátové desky jsem použil model CAD. Oboustranná páska je ideální pro dočasné upevnění obrobků na povrchu stolu. Poté jsem opět pomocí ruční frézky vytvořil drážky na obou stranách desek. Pro preciznější práci jsem používal dláto a dláto, dokud sklo neleželo rovné a fixované bez viklání. Sklo bylo mnohokrát vyjmuto a vloženo, k tomu jsem použil přísavky.

Polykarbonátové plechové vložky byly připraveny pomocí CNC stroje a stopkové frézy. Zde jsem se musel rozhodnout, jak bezpečněji zajistit plastové vložky ke spodní části desky stolu. Chtěl jsem, aby se daly snadno odstranit, například kvůli poškrábání vyměnit. Rozhodl jsem se, že ořechové zamykací praporky budou to pravé. Tak jsem je vyřezal laserem z materiálu, který jsem měl.

Před vložením plastu jsem potřeboval přijít na LED osvětlení. Pro sofistikovanější efekt jsem se rozhodl umístit po obvodu plastu LED osvětlení. Tato technika také pomůže skrýt dráty. Zakoupil jsem tenký LED pásek s lepicí stranou, kterou lze snadno přilepit k prohlubni, kterou jsem dříve udělal kolem dna dutiny. Musel jsem postavit dva samostatné elektrické obvody ve tvaru Y, které by se pak napájely do samostatného stmívače. Stmívač je na jedné straně připojen k baterii a na druhé k 12voltovému zdroji. Díky tomu mohou lampy svítit jak z baterií, tak ze sítě. Záměrem je, aby majitelé domů zapojili nabíječku, když stůl nepoužívají, takže kabely lze zastrčit, když překáží. Dráty a baterie byly připevněny ke spodní části desky stolu pomocí svorek a kotev. Zvažoval jsem možnost zapuštění baterie a vodičů do stromu, ale nakonec jsem se rozhodl, že je lepší ne, protože všechny tyto komponenty budou muset být v určitém okamžiku vyměněny. Na konci dne by tento stůl měl být dědictvím, které přežije mě, klienta a LED světla. Říkají, že LED lampy mohou vydržet poměrně dlouho, ale pokud se objeví touha, mohou být nahrazeny něčím podobným.

Po vyzkoušení plastu a kontrole osvětlení jsem talíře odložil. Po vyleštění lze připevnit zámkové praporky a plast.

Leštění

Zákazník chtěl použít leštící materiál, který by zachoval přirozený vzhled dřeva, byl odolný, ale nevypadal jako lak. Tak jsem se rozhodl pro OSMO PolyX. Tento výrobek je určen na dřevěné podlahy, ale i na nábytek dobře to sedí.Má nízký obsah VOC a vysoký obsah pevných látek, protože je primárně složen z vosků a přírodních olejů. Snadno se aplikuje. K dosažení dobrého výsledku stačí dvě vrstvy.

Tento proces jsem nefotil, protože jsem měl vždy na sobě gumové rukavice pokryté leštící pastou. Před přidáním vrstev jsem znovu prošel povrchy a hrany zrnitostí P220.

Pomocí špachtle jsem OSMO rovnoměrně nanesl na povrch. Bylo pro ně snadné dřevo úplně navlhčit a pastou zakrýt všechny drobné nerovnosti. Na okraje jsem musel použít látku. Po navlhčení jsem zbylou pastu odstranil hadříkem, který nepouští vlákna. V této fázi je důležité povrchy důkladně opracovat, ale přebytek zcela odstranit. Natřel jsem horní, spodní a všechny okraje stolu a lavice a nechal je den nebo dva zaschnout, pak jsem to udělal znovu. Stačí pouze dvě vrstvy a ve skutečnosti může nanesení více způsobit nežádoucí lesklý efekt.

Tím bylo zpracování dřevěných dílů dokončeno, polykarbonátové desky jsem položil na místo a zajistil je vlajkovými svorkami.

Vytvoření nohou a jejich instalace

Nohy byly vyrobeny z pravoúhlé ocelové trubky o rozměrech 3,8 x 7,6 cm a železném úhlu 3,8 x 3,8 cm. Pro usnadnění procesu jsem pomocí laserové řezačky vyřízl šablony, aby držely potřebné součásti na místě, a polotovar, který pomůže dát vše do správného úhlu. Kdysi jsem byl vynikající svářeč, ale léta plynula a bez dostatečné praxe jsem měl stále funkční dovednosti, ale zapomněl jsem svařovat ozdobné švy.Abych tuto nedokonalost vyhladil, použil jsem úhlovou brusku, kterou jsem obrousil přebytečný kov a dodal povrchu čistší vzhled.

Po dokončení svařování jsem všechny kovové povrchy obrousil úhlovou bruskou a lamelovým kotoučem, abych zajistil, že budou mít jednotnou strukturu a lesk. Do úhlového kovu jsem vyřízl podlouhlé otvory, ke kterým připevním desku stolu, takže pokud se dřevo smrští nebo roztáhne, nebudou žádné problémy. Spodní části nohou jsem svařil železnými pláty, abych do nich pak mohl vyvrtat otvory a nainstalovat mechanismus výškového nastavení.

Zákazník chtěl, aby nohy byly černé. Trochu jsme přemýšleli, jak to nejlépe udělat. Místo barvy jsme se rozhodli použít ocelový modřící prostředek, takže výsledek bude odolnější a lépe skryje nedokonalosti. Použil jsem produkt s názvem presto black. Aplikace probíhala přes rozprašovací lahvičku, dokud nebyly všechny plochy pokryty látkou, a poté byl její účinek neutralizován roztokem jedlé sody, aby kov nezačal oxidovat (rez). Po odstranění modřícího prostředku jsem kov vysušil kompresorem a povrch natřel matným polyuretanem, aby cestou nezrezl.

K připevnění nohou jsem použil nábytkové matice a šrouby, které umožní nohy sejmout a instalovat znovu a znovu. Nohy lavice jsem zajistil velkými šrouby do dřeva, protože není velká a lze ji posouvat bez demontáže nohou.

Dodávka a montáž

Zákazník bydlí tři hodiny ode mě, takže při přepravě stolu bylo důležité jej správně zabalit. Sundal jsem nohy z lavice a stolu a zabalil každou součást zvlášť a zatavil do plastového obalového materiálu.Je důležité zabalit a zabalit díly v pořadí, v jakém jsou demontované, takže když je složíte zpět, budou ve správném pořadí. Bude to jednodušší. Když jsem například přijel ke klientovi domů, první věc, kterou jsem musel z dodávky vyložit, byla pracovní deska. Položil jsem ho dnem vzhůru na podlahu v domě. Další dostupné kusy byly nohy, které jsem připevnil na desku stolu. Pak lavice, nohy lavice a tak dále. Může se to zdát jako zdravý rozum, ale když se necháte unést balením, je snadné na všechno zapomenout. Tento proces jsem nenatočil, ale jsem si jistý, že je docela snadné si ho představit.

Jídelní souprava se zákaznici velmi líbila a její kolekce achátů nyní leží v prosvětlených výklencích, uprostřed je kytice na sezónu a kolem speciálně vybraná sada židlí. Je to na fotce. Stůl může přidat život do už tak roztomilého pokoje. Jsem ráda, že tento výtvor půjde do krásného domova, kde bude obdivován a opečováván.

Děkuji za pozornost!

Původní článek v angličtině

Podobné mistrovské kurzy

Zvláště zajímavé

Komentáře (1)