Tryk uden svejsning fra en bildonkraft

Et meget enkelt design af en hydraulisk presse fra en almindelig bildonkraft. Når du reparerer en bil, motorcykel, samt udfører forskellige typer arbejde, bliver det nødvendigt at bruge en presse. Med dens hjælp kan du lave kontrolleret bøjning af dele, justere dem, presse pressede lejer ud osv. De høje omkostninger ved en fabrikspresse gør et sådant køb uberettiget. Jeg foreslår en variant af dens fremstilling baseret på en 5-tons donkraft.

Før du begynder at fremstille pressen, skal du købe eller finde i skraldespandene:

Til at begynde skal du skære 2 emner fra et firkantet rør. De vil senere blive brugt som maskinens hovedstativ. Jeg valgte deres længde for at matche parametrene for donkraften. Jeg fik 66 cm Jeg laver også straks ben fra hjørnet. For at sikre deres stabilitet er en længde på 30 cm tilstrækkelig.

Ved hjælp af en kerne påfører jeg markeringer til boring på hjørnet, hvorefter jeg forbereder 2 huller til M10 bolte. Jeg placerer hjørnet på plads på det firkantede rør og justerer det i 90 grader for at lave en markering til boring. Jeg forbereder et gennemgående hul gennem begge vægge af pladsen. Nu forbinder jeg røret og vinklen med lange bolte og møtrikker.

Efter at stativerne er klar, skærer jeg to emner fra hjørnet, hver 40 cm lange.De skal bruges som et øvre forstærket stop for donkraften. Jeg placerer dem en efter en på plads og mærker dem til boring. Jeg laver først huller i hjørnerne, hvorefter jeg også borer firkanten.

Jeg sætter 2 M10 bolte i på hver side. Jeg trækker stativet og begge hjørner sammen.

Fra en eksisterende tyk stålplade skar jeg et rektangulært emne ud på ca. 80 x 13 cm, donkraftsstemplet vil hvile mod det. Nu vender jeg stativet, så de tværgående hjørner er nederst. Jeg lægger pladen på tværs og borer i midten.

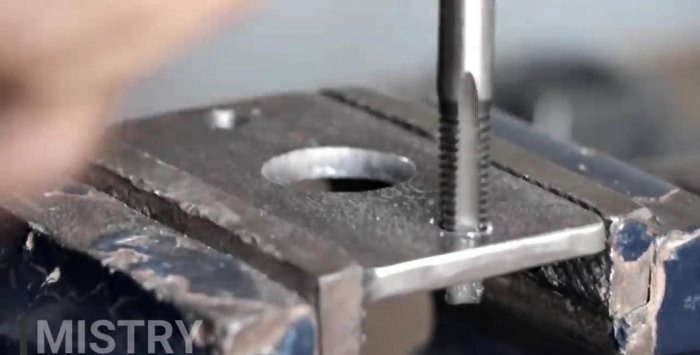

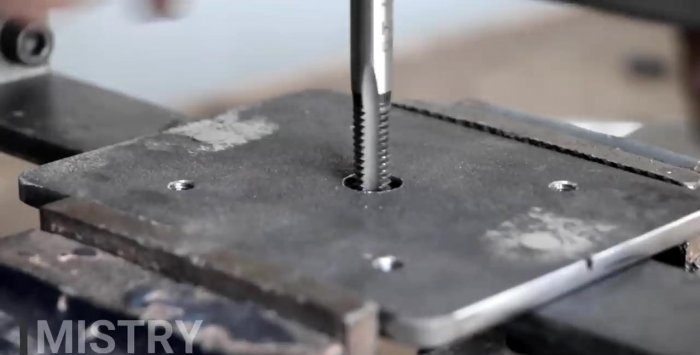

For at forhindre, at donkraftcylinderstangen glider under belastning, kræves en begrænser. For at gøre dette skærer jeg en anden tallerken ud, men lidt mindre. For at gøre dette skal du bruge en tynd 4 mm plade. Jeg laver gennemgående huller på den og overfører dem fra den store plade. Også i midten vælger jeg ved hjælp af en fræser et hul med stor diameter, som hælen på donkraftstemplet passer ind i.For at undgå at bruge møtrikker klipper jeg trådene i en tynd plade. Nu fastgør jeg begge plader til støtten fra hjørnerne og vrider alt med M10 bolte (30 mm lange med et unbrakonøglehoved).

Nu laver jeg en glidende støtte for at sikre bunden af donkraften. Det vil ikke blive udsat for alvorlige belastninger, så jeg besluttede at lave det fra en stålstrimmel.

Til at begynde med skar jeg to stykker på 16 cm. Jeg lavede to tværgående mærker på dem i en afstand på 5,4 og 10,8 cm fra en af kanterne. Så skærper jeg det kileformede snit med en kværn, men skærer det ikke helt. Jeg bøjer strimlen langs den resulterende rille og opnår en U-formet profil, der let glider langs maskinstativet.

Efter at have fastgjort profilen på plads til stativet måler jeg afstanden mellem dem, mens jeg trækker 4 mm fra for tolerancen. Jeg overfører målene til stålbåndet. Dens længde skal være 8 cm længere. Jeg laver et mærke efter først at have trukket mig tilbage 4 cm fra kanten.. Herefter skærer jeg kileformede riller med en kværn på lignende måde. Jeg bøjer halerne opnået langs kanterne af strimlen ved 90 grader.

Nu skal du forbinde emnerne opnået fra strimlen. For at gøre dette borer jeg først huller i halerne og skærer straks tråde ind i dem for ikke at bruge møtrikker senere. Jeg forbereder også huller i den U-formede profil og forbinder alt med M8 bolte med et unbrakonøglehoved på 16 mm.

Dernæst tager jeg en stålplade med et tværsnit på 4 mm og påfører bunden af donkraften på den og sporer den, laver tolerancer og skærer den. Jeg prøver på det resulterende emne i midten af den nederste støtte lavet af en stålstrimmel. Jeg laver 2 huller og skærer tråden over. Jeg forbinder pladen og stativet og skærer derefter den ekstra længde af boltene af.

Jeg laver fire huller i bunden af donkraften.Derefter påfører jeg den på den nederste stopplade, markerer den og borer. Jeg klipper også tråde.

Jeg laver et gennemgående hul i midten af donkraftens støtteplade. Så udvider jeg den delvist, så den passer til M10-boltens hoved, men jeg borer ikke hele vejen igennem, bare for at forsænke hovedet.

På en stålstrimmel med styreprofiler, der går et par centimeter tilbage fra bundpladen, laver jeg et hul. De vil være nyttige til at sikre fjedrene i fremtiden.

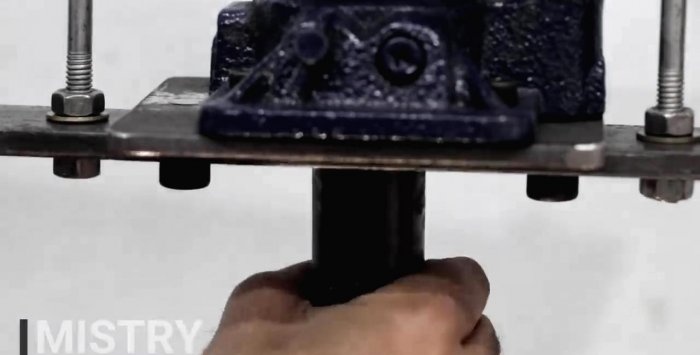

Jeg er i gang med at samle den bevægelige del af maskinen. Først skruer jeg en M10 bolt ind i det centrale hul på pladen ved hjælp af en unbrakonøgle. Dens hoved er fuldstændig skjult. Jeg sætter en donkraft ovenpå og fastgør den med små bolte, også med en unbrakonøgle. Jeg sætter J-bolte ind i sidehullerne på strimlen. Jeg spænder dem med to møtrikker.

Nu på maskinens øverste stop, overfor J-boltene, laver jeg tværgående gennemgående huller gennem begge hjørner. Jeg sætter boltene i og forbinder dem med fjedre til J kroge.

Jeg tager stålvinklen igen og skærer 2 stykker af hver 40 cm. De vil blive brugt som et stativ til at placere pressede emner. Jeg borer på samme måde, som jeg brugte ved fastgørelse af donkraftens topstop. For at tilføje stivhed lavede jeg 2 indsatser fra sektioner af firkantet rør; de vil også forhindre platformen i at vride sig og falde, når den omarrangeres.

Nu den sidste fase. Jeg tager en stålstang med en hæl og skærer den til den nødvendige længde.

Jeg laver et hul i dens ende til en M10 bolt. Jeg skærer gevindet og skruer stangen til bolten, der tidligere var skruet ind i midten af donkraftens nederste stop.

Tilbage er kun at lave gennemgående huller langs stativerne for at kunne ændre platformens højde til de nødvendige parametre for emnerne.Jeg har kun lavet et par indtil videre, men fremover borer jeg dem evt.

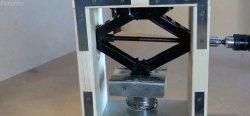

Du kan begynde at teste. Standard jack-håndtaget er ikke behageligt, så jeg erstattede det med et længere rør.

For at beskytte mod korrosion malede jeg alt rødt og sort.

Jeg undgik at svejse under monteringen, fordi det er vigtigt at få de rigtige vinkler. Ved svejsning kan delen bevæge sig til siden. Som du ved, er fejljustering, tryk og svejsesømme uforenelige. Den største fordel ved designet er, at jeg om nødvendigt altid kan fjerne donkraften og sætte den tilbage.

Nødvendige materialer

Før du begynder at fremstille pressen, skal du købe eller finde i skraldespandene:

- firkantet stålrør 50x50 mm;

- stålhjørne 40x40 mm;

- stålbånd 40x4 mm;

- stålplade 10 mm;

- stålplade 4 mm;

- 5t flaskestik;

- 2 skruefjedre til trampolin;

- 2 J-bolte med møtrikker;

- 12 M10 x 60 mm bolte med møtrikker;

- 2 M10 x 80 mm bolte med møtrikker;

- 2 M10 bolte til en unbrakonøgle 30 mm lang;

- 4 M8 bolte til en unbrakonøgle 16 mm lang;

- 2 M10 x 16 mm bolte;

- 4 M6 x 16 mm bolte;

- 1 M10 x 30 mm sekskantbolt

- stang med hæl.

Processen med at lave en hydraulisk presse fra en donkraft

Til at begynde skal du skære 2 emner fra et firkantet rør. De vil senere blive brugt som maskinens hovedstativ. Jeg valgte deres længde for at matche parametrene for donkraften. Jeg fik 66 cm Jeg laver også straks ben fra hjørnet. For at sikre deres stabilitet er en længde på 30 cm tilstrækkelig.

Ved hjælp af en kerne påfører jeg markeringer til boring på hjørnet, hvorefter jeg forbereder 2 huller til M10 bolte. Jeg placerer hjørnet på plads på det firkantede rør og justerer det i 90 grader for at lave en markering til boring. Jeg forbereder et gennemgående hul gennem begge vægge af pladsen. Nu forbinder jeg røret og vinklen med lange bolte og møtrikker.

Efter at stativerne er klar, skærer jeg to emner fra hjørnet, hver 40 cm lange.De skal bruges som et øvre forstærket stop for donkraften. Jeg placerer dem en efter en på plads og mærker dem til boring. Jeg laver først huller i hjørnerne, hvorefter jeg også borer firkanten.

Jeg sætter 2 M10 bolte i på hver side. Jeg trækker stativet og begge hjørner sammen.

Fra en eksisterende tyk stålplade skar jeg et rektangulært emne ud på ca. 80 x 13 cm, donkraftsstemplet vil hvile mod det. Nu vender jeg stativet, så de tværgående hjørner er nederst. Jeg lægger pladen på tværs og borer i midten.

For at forhindre, at donkraftcylinderstangen glider under belastning, kræves en begrænser. For at gøre dette skærer jeg en anden tallerken ud, men lidt mindre. For at gøre dette skal du bruge en tynd 4 mm plade. Jeg laver gennemgående huller på den og overfører dem fra den store plade. Også i midten vælger jeg ved hjælp af en fræser et hul med stor diameter, som hælen på donkraftstemplet passer ind i.For at undgå at bruge møtrikker klipper jeg trådene i en tynd plade. Nu fastgør jeg begge plader til støtten fra hjørnerne og vrider alt med M10 bolte (30 mm lange med et unbrakonøglehoved).

Nu laver jeg en glidende støtte for at sikre bunden af donkraften. Det vil ikke blive udsat for alvorlige belastninger, så jeg besluttede at lave det fra en stålstrimmel.

Til at begynde med skar jeg to stykker på 16 cm. Jeg lavede to tværgående mærker på dem i en afstand på 5,4 og 10,8 cm fra en af kanterne. Så skærper jeg det kileformede snit med en kværn, men skærer det ikke helt. Jeg bøjer strimlen langs den resulterende rille og opnår en U-formet profil, der let glider langs maskinstativet.

Efter at have fastgjort profilen på plads til stativet måler jeg afstanden mellem dem, mens jeg trækker 4 mm fra for tolerancen. Jeg overfører målene til stålbåndet. Dens længde skal være 8 cm længere. Jeg laver et mærke efter først at have trukket mig tilbage 4 cm fra kanten.. Herefter skærer jeg kileformede riller med en kværn på lignende måde. Jeg bøjer halerne opnået langs kanterne af strimlen ved 90 grader.

Nu skal du forbinde emnerne opnået fra strimlen. For at gøre dette borer jeg først huller i halerne og skærer straks tråde ind i dem for ikke at bruge møtrikker senere. Jeg forbereder også huller i den U-formede profil og forbinder alt med M8 bolte med et unbrakonøglehoved på 16 mm.

Dernæst tager jeg en stålplade med et tværsnit på 4 mm og påfører bunden af donkraften på den og sporer den, laver tolerancer og skærer den. Jeg prøver på det resulterende emne i midten af den nederste støtte lavet af en stålstrimmel. Jeg laver 2 huller og skærer tråden over. Jeg forbinder pladen og stativet og skærer derefter den ekstra længde af boltene af.

Jeg laver fire huller i bunden af donkraften.Derefter påfører jeg den på den nederste stopplade, markerer den og borer. Jeg klipper også tråde.

Jeg laver et gennemgående hul i midten af donkraftens støtteplade. Så udvider jeg den delvist, så den passer til M10-boltens hoved, men jeg borer ikke hele vejen igennem, bare for at forsænke hovedet.

På en stålstrimmel med styreprofiler, der går et par centimeter tilbage fra bundpladen, laver jeg et hul. De vil være nyttige til at sikre fjedrene i fremtiden.

Jeg er i gang med at samle den bevægelige del af maskinen. Først skruer jeg en M10 bolt ind i det centrale hul på pladen ved hjælp af en unbrakonøgle. Dens hoved er fuldstændig skjult. Jeg sætter en donkraft ovenpå og fastgør den med små bolte, også med en unbrakonøgle. Jeg sætter J-bolte ind i sidehullerne på strimlen. Jeg spænder dem med to møtrikker.

Nu på maskinens øverste stop, overfor J-boltene, laver jeg tværgående gennemgående huller gennem begge hjørner. Jeg sætter boltene i og forbinder dem med fjedre til J kroge.

Jeg tager stålvinklen igen og skærer 2 stykker af hver 40 cm. De vil blive brugt som et stativ til at placere pressede emner. Jeg borer på samme måde, som jeg brugte ved fastgørelse af donkraftens topstop. For at tilføje stivhed lavede jeg 2 indsatser fra sektioner af firkantet rør; de vil også forhindre platformen i at vride sig og falde, når den omarrangeres.

Nu den sidste fase. Jeg tager en stålstang med en hæl og skærer den til den nødvendige længde.

Jeg laver et hul i dens ende til en M10 bolt. Jeg skærer gevindet og skruer stangen til bolten, der tidligere var skruet ind i midten af donkraftens nederste stop.

Tilbage er kun at lave gennemgående huller langs stativerne for at kunne ændre platformens højde til de nødvendige parametre for emnerne.Jeg har kun lavet et par indtil videre, men fremover borer jeg dem evt.

Du kan begynde at teste. Standard jack-håndtaget er ikke behageligt, så jeg erstattede det med et længere rør.

For at beskytte mod korrosion malede jeg alt rødt og sort.

Jeg undgik at svejse under monteringen, fordi det er vigtigt at få de rigtige vinkler. Ved svejsning kan delen bevæge sig til siden. Som du ved, er fejljustering, tryk og svejsesømme uforenelige. Den største fordel ved designet er, at jeg om nødvendigt altid kan fjerne donkraften og sætte den tilbage.

Se videoen af fremstillingsprocessen

Lignende mesterklasser

Særlig interessant

Kommentarer (9)