Fabricación de losas de pavimento.

El año pasado recibí una mesa vibratoria casera por una tarifa nominal. Y como tuve la idea de probar suerte haciendo losas, decidí no perderme esta opción.

Luego comencé a estudiar las opciones para los formularios propuestos. Me decidí por aquellos que me serían útiles para uso personal. Forma para acera de acera 500*200*75 milímetros. Por supuesto, el medidor es mejor, pero necesitarás un compañero para trabajar con él. Para los caminos, me gustó la forma de “8 ladrillos” con unas dimensiones de 400*400*50 milímetros. Para revestir el porche y la zona ciega elegí la forma "Tortuga". Sus dimensiones son 300*300*30 milímetros. Para revestir la base me gustó la forma de las baldosas de piedra, 270*190*20 milímetros.

A la hora de elegir moldes para hacer azulejos, presté atención al tamaño más grande. No consideré tejas tipo “ladrillo” y similares debido a la mayor complejidad del proceso de fabricación. Al mismo tiempo, las baldosas grandes son difíciles de transportar.

Además, para hacer baldosas necesitarás una hormigonera, una paleta, una espátula, baldes y un colador para tamizar la arena.Los materiales que necesitas son una mezcla de arena y grava, cemento M-500 sin aditivos, agua, plastificante S-3, lubricante para moldes, rejillas o un lugar para sujetar los productos en los moldes. Y casi lo olvido, hace buen tiempo con una temperatura de unos +10 grados. Si las lecturas del termómetro son más bajas, se requiere una habitación con calefacción.

Intenté lubricar los moldes con aceite de máquina, grasa de silicona, aceite de girasol y grasa Ortolan. Todas estas opciones dieron más o menos conchas en la superficie frontal de los productos. Lo que no les daba una apariencia comercializable. Pero me di cuenta de esto más tarde.

Después de buscar en Internet, me di cuenta de que absolutamente cualquier cosa puede provocar burbujas. Por ejemplo, un plastificante, la reacción del plastificante con el desmoldeante, la calidad de la arena utilizada, así como la presencia y cantidad de guijarros en ella, ciertas marcas de cemento, las condiciones climáticas, una mesa vibratoria configurada incorrectamente, torcida manos, etc

Después de haber probado diferentes opciones de mezclas, vibraciones y lubricantes, no pude deshacerme de las conchas de la superficie frontal. Y ya pensaba que la culpa la tenía mi mesa vibratoria casera. Las características de un motor que no se ajustaba a la descripción de ninguno de los requisitos las leí en Internet.

Accidentalmente vi en Internet otra versión de lubricante para moldes. Me decidí a probarlo. Y comenzó el proceso. La receta es sencilla. Y no es necesario buscar específicamente sus componentes en ningún lado. Cada hogar los tiene. Para ello necesitarás una parte de aceite vegetal, dos partes de detergente y tres de agua del grifo. Mezclar todo esto en una botella. Con un pulverizador y un trapo, aplica una fina capa sobre los moldes.

A veces los moldes se ensucian y es necesario lavarlos. Para ello utilizo ácido cítrico. Diluyo un sobre de 30 gramos en una botella de plástico de dos litros. No lavé todos los formularios a la vez.Al desmoldar, descarto sólo los que están muy sucios. Luego vierto la solución resultante en moldes preparados. Lo dejé reposar durante aproximadamente una hora. Con la ayuda de un cepillo para ropa, todo se lava fácilmente. A continuación, asegúrese, pero sin fanatismo, de enjuagar con agua limpia. De lo contrario, los residuos de ácido en el molde también pueden provocar marcas de hundimiento en las baldosas.

En un futuro quiero probar a desmoldar los azulejos mediante un baño de agua tibia. Con esta opción no se requiere lubricación ni lavado de los moldes. Lo que lleva mucho tiempo.

Ahora te hablaré de la solución para hacer azulejos. Tamizo la mezcla de arena y grava. Esto es especialmente importante para productos de pequeño espesor. Por ejemplo, piedra decorativa. Intento tomar cemento de un fabricante. Entonces el tono de los productos será el mismo. La proporción de componentes es la siguiente: tres cubos de arena, uno de cemento, 100 mililitros de plastificante y unos cinco litros de agua. Agrega tinte si es necesario.

A continuación mezclar hasta obtener una composición homogénea. Descargo en dos quilates de construcción de cuarenta litros. Lleno los moldes hasta la mitad con la solución. Coloco la cantidad máxima en la mesa vibratoria. Lo enciendo por un corto período. Durante aproximadamente medio minuto. Durante este tiempo, la mezcla se esparce y salen la mayoría de las burbujas. Apago la mesa. Lo lleno con solución hasta el borde. Lo enciendo de nuevo. Ahora más, unos dos minutos. Las pautas siguen siendo las mismas. La mezcla debe extenderse por todo el molde y eliminar burbujas. Pero no debería hervir. Si es necesario, agregue o elimine el exceso de solución. Apague la mesa vibratoria.

Utilice una llana o espátula para nivelar la superficie. Para los azulejos, creo que es mejor utilizar una llana dentada. Transferimos los formularios terminados a una rejilla o los colocamos, por ejemplo, en el piso. Repetimos lo mismo con otras formas.No olvides dejar todas las herramientas limpias.

Cuando la temperatura exterior era de unos treinta grados, se procedió al desmoldado al día siguiente por la tarde. En otras condiciones, cada dos días. En otoño, en dos días.

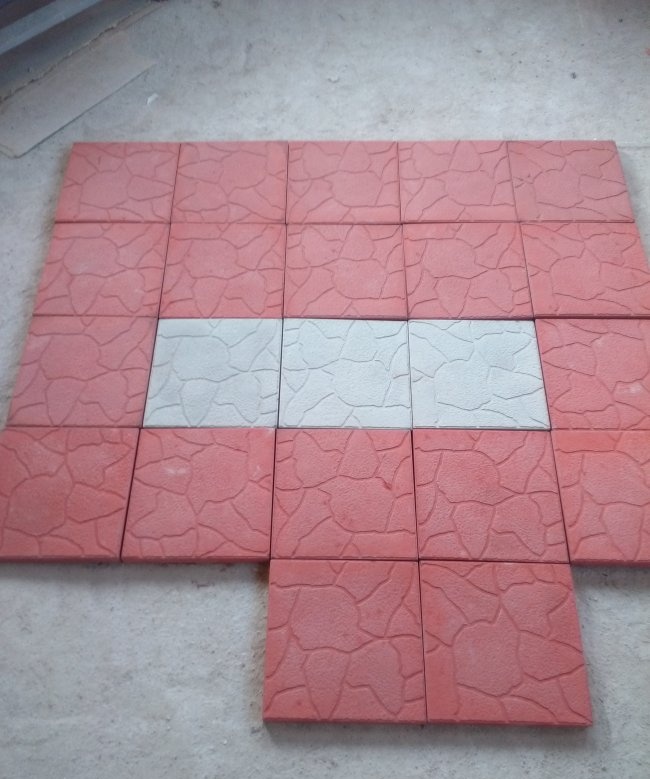

Los productos terminados fueron probados en invierno.

PD Mientras se completaba el proceso de fabricación, se ensamblaron varios productos con carcasas en la superficie frontal. Decidí arreglar esto de la siguiente manera. La superficie frontal se frotó con cemento seco. Luego lo humedecí con agua de un atomizador.Clases magistrales similares