Comment fabriquer un souffleur de charbon de bois électrique pour un barbecue

Le printemps a déjà pris tout son sens. Encore un peu et la neige fondra et la saison des barbecues approche à grands pas. Encore une fois l'agitation incessante d'un morceau de carton sur le charbon, des yeux rouges et larmoyants, des barbes et des moustaches roussies ! Certains amateurs trouvent une issue à la situation ; connectez des ventilateurs, des sèche-cheveux et même de vieux aspirateurs ! Bien sûr, tout cela est merveilleux, mais si vous aimez faire frire de la viande à l'extérieur, où il n'y a pas d'électricité, vous devrez alors attiser les charbons vous-même. De plus, en raison de certaines circonstances, tout le monde ne peut pas pique-niquer dans une voiture dotée d'une batterie de grande capacité sur laquelle vous pouvez brancher un appareil approprié. Encore une fois, vous pouvez acheter un appareil spécial pour attiser les charbons. Il en existe désormais une grande variété, de différents types et modifications ! Il existe des appareils manuels (il faut faire tourner la poignée pour entraîner l'hélice), il existe des appareils électriques, alimentés par batterie. Mais vous pouvez fabriquer vous-même cet appareil simple. Il n'y a rien de compliqué dans sa conception.

Aura besoin

- Boîte de conserve vide (je l'ai prise sous la peinture).

- Moteur (9 à 12 volts).

- Hélice plus froide.

- Graveur avec disque à tronçonner, meule et perceuse.

- Le tube est en métal, d'un diamètre de 20 mm et d'une longueur de 7 à 8 cm.

- Le tube est en plastique, mesure 7 à 8 cm de long et le diamètre correspond à l'épaisseur du moteur.

- Fer à souder avec soudure.

- Colle secondaire.

- Changer.

- Deux boulons, filetés en haut du moteur.

- Pinces.

- Marqueur.

- Ciseaux.

- Déposer.

- Couteau de papeterie.

- Tournevis.

- Batterie adaptée aux besoins du moteur.

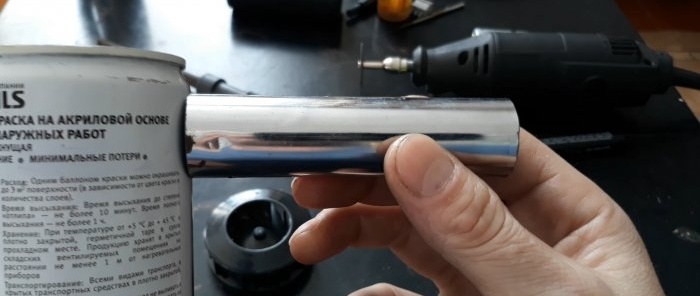

- Peinture en aérosol (couleur au choix).

Assemblage d'un souffleur de charbon

Vous devez d’abord préparer et calculer les paramètres du corps de la boîte de conserve. Pour ce faire, vous devez estimer l'épaisseur approximative du futur tambour d'admission d'air. Notre épaisseur viendra de la partie la plus épaisse, à savoir le tuyau de sortie.

En même temps, n'oubliez pas la réserve. 5 millimètres des deux côtés suffiront. Tracez une ligne de coupe avec un marqueur et coupez le morceau prévu.

Vous ne devez pas jeter les restes de la boîte de conserve - ils iront jusqu'aux extrémités du tambour. Nous découpons un morceau d'étain de la boîte qui recouvre complètement l'extrémité du tambour, fixons l'extrémité, le délimitons avec un marqueur et découpons le morceau rond.

Ensuite, nous découpons un évidement sur le tuyau qui correspond à la convexité du côté du tambour, et sur le côté du tambour se trouve un trou dans lequel le tuyau ajusté s'insérera. Comme ça:

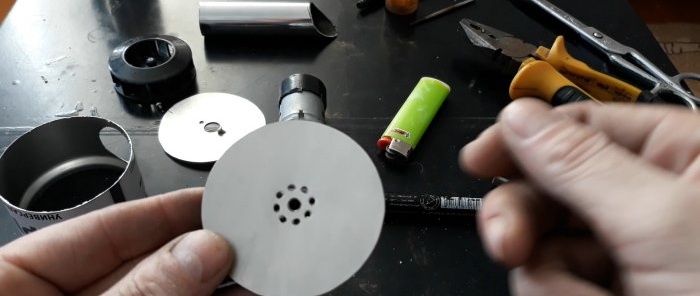

Maintenant, sur l'une des plaques d'extrémité, nous perçons trois trous pour le moteur ; un grand, pour le col avec l'arbre, et deux plus petits sur les côtés, pour les boulons le fixant au moteur.

Essayons le moteur sur la plaque :

Passons maintenant au réglage de la poignée. Nous mesurons la distance entre la longueur du moteur et le haut du tuyau en plastique, plus la marge, et découpons un trou pour l'interrupteur. Essayons le commutateur :Ensuite, essayons le moteur.S'il s'avère petit pour le calibre du tuyau, vous pouvez le rendre plus épais en enroulant du ruban isolant.

Maintenant, nous découpons un trou pour l'entrée d'air sur la deuxième plaque d'extrémité.

Ici, j'ai légèrement mal calculé la force et la vitesse du moteur et j'ai fait des trous trop petits. J'ai ensuite dû percer un grand trou au centre.

Si votre moteur a des régimes élevés, les trous peuvent être découpés comme je l'ai fait au début - selon un motif. C'est plus beau ainsi. C'est suffisant pour un moteur à haut régime. Vient maintenant la partie amusante ; souder toutes les pièces ! L'étain, grâce à son épaisseur minimale, se soude facilement et rapidement, sans préchauffage. Pas de soudure, mais du pur plaisir ! À l’aide de flux et de soudure, nous étamons les sections sur le métal. Nous soudons le tuyau pour la sortie d'air.

De la même manière, nous soudons la plaque d'extrémité inférieure sur laquelle sera monté le moteur. Nous fixons le moteur.

Nous mettons l'hélice sur l'arbre.

Soudez la plaque d'extrémité supérieure avec des trous.

Ensuite, soudez les fils à l'interrupteur.

Installez l'interrupteur dans le boîtier. Maintenant, nous soudons un fil de l'interrupteur à l'un des contacts du moteur et un long fil libre au deuxième contact du moteur.

Nous retirons les fils du bas de la poignée et fixons la poignée au moteur et au tambour avec une deuxième colle.

Nous veillons soigneusement à ce que la colle ne pénètre pas à l'intérieur du moteur ! Ici, il est préférable d'utiliser une colle instantanée épaisse à base de gel. Il ne reste plus qu'à souder la prise pour la fiche d'alimentation. Soudez la prise à un morceau de fil à deux conducteurs.

Découpez un trou dans le couvercle de la poignée.

Nous mettons un couvercle sur le câble et soudons le câble aux contacts de sortie.

On surveille la polarité pour que l'hélice tourne dans le bon sens ! Collez le couvercle sur la poignée.

Comme couvercle ou bouchon pour la poignée, vous pouvez utiliser n'importe quelle pièce ronde d'un diamètre approprié. Il ne reste plus qu'à donner au produit fini une apparence décente. Nous couvrons tous les trous existants sur le tambour, enveloppons la poignée avec une sorte de protection et peignons le tambour.

Il ne reste plus qu'à l'essayer. Tout fonctionne très bien !

Vous pouvez bien sûr rendre le gonfleur plus puissant. Par exemple, si vous y installez un moteur de douze volts, à l'aide d'un tournevis. Celui-ci peut également être connecté à une batterie de voiture. Mais je pense qu'une telle puissance n'est pas nécessaire - elle soulèvera un tas de cendres qui se déposeront sur la nourriture. J'ai récupéré le moteur de neuf volts d'un jouet cassé. C'est largement suffisant. L'alimentation est également faite maison, composée de trois accus 18650 et d'un module de charge de protection.

Et encore un point : pourquoi j'ai utilisé de l'étain et non du plastique, avec lequel il est plus facile de travailler. Tous les plastiques ne peuvent pas résister aux températures provoquées par la combustion du charbon. Et pour moi personnellement, travailler avec la soudure est bien plus agréable que travailler avec du plastique et de la colle.

Voir la vidéo

Classes de maître similaires

Particulièrement intéressant