Stol i klupa od čvrste ploče

Blagovaonski set od dasaka od orahovine po narudžbi s neobrađenim rubovima, LED rasvjetom, staklenim umetcima i metalnim nogama.

Rad na stolu bio je jako zabavan. Narudžba mog kupca bila je posebna (i zanimljiva). A kao poticaj – proračun. Njen zahtjev uključivao je sljedeće stavke:

Trudila sam se dokumentirati svaki korak procesa, ali rokovi su bili dosta zbijeni i ponekad nisam imala priliku fotografirati. Žao nam je zbog fotografija koje nedostaju; Pokušat ću detaljnije opisati ove korake...

Ovu fazu ne smatram glavnom, ali može trajati dosta dugo.Mnogo vremena, energije i benzina potrošeno je obilazeći razne pilane i drvarnice u potrazi za odgovarajućim materijalom. Ovo se činilo kao pravi podvig s obzirom na zahtjeve širine. Trebao sam pronaći dvije ploče s neobrađenim rubovima, a ako ih postavim jednu do druge, ukupna širina trebala bi biti potrebnih 100 cm. Njihov oblik trebao bi stvoriti praznine za smještaj kupčeve kolekcije ahata. Daske moraju imati karakteristične, izražene šare. Postojali su i standardni zahtjevi: daske su se sušile u pećnici ili nekoliko godina na zraku, imale su ugodan izgled, bile su ravne bez nepotrebnog uvijanja, savijanja ili rezova (sve što bi zahtijevalo skidanje sloja debljine) . I, naravno, trošak mora biti razuman.

Pretraživanje obično počinje s stranicama s elektroničkim oglasima u odjeljku "građevinski materijali". Često lokalni obrtnici nude višak dasaka na prodaju po razumnim cijenama. Trgovine također mogu postavljati oglase u pokušaju da privuku više kupaca. Pronašao sam nekoliko pristojnih opcija u blizini, ali ništa što mi odgovara. Poslije sam posjetio neke lokalne drvosječe koji su pilili trupce u daske. Ti dečki često imaju vlastite pilane i prodaju dasku po povoljnoj cijeni jer trupce dobivaju jeftino ili besplatno, a kvaliteta nije uvijek najbolja. Ali ni ova opcija nije uspjela, pa sam morao prijeći na trgovine i skladišta. Očito, ovdje već postoji izbor, ali po vrlo visokoj cijeni.

Napokon sam pronašao ono što sam trebao u lokalnoj trgovini. Ne baš u dućanu. Ispostavilo se da njezin vlasnik ima vlastitu pilanu i skladište puno dasaka s neobrubljenim rubovima.Imao je nekoliko hrpi oraha među kojima je mogao izabrati. Ovdje sam našao što sam tražio. Daske su bile savršene širine, izrezane iz istog trupca (očuvana je simetrija), sušene u pravim uvjetima 3 godine, lijepe i ravne, a cijena je bila relativno niska. Došli su s bonusom. Budući da su obrađeni širokom ravninom, nisam morao brusiti neravnomjerno izrezanu površinu. Nemam ravninu širine 60 cm...

Tijekom pretrage poslao sam klijentici fotografije kako bih dobio suglasnost. Oboje smo se odlučili za ovo dvoje. Napokon je sljedeća faza projekta mogla započeti!

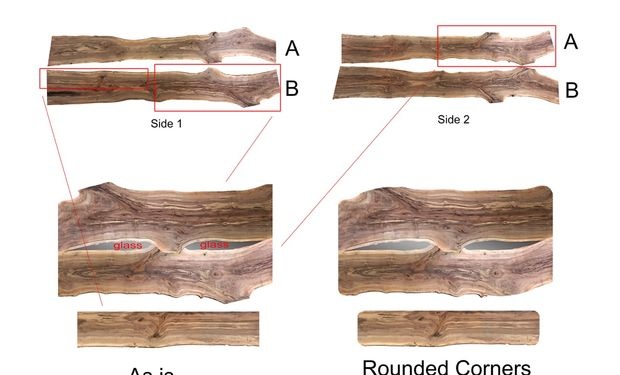

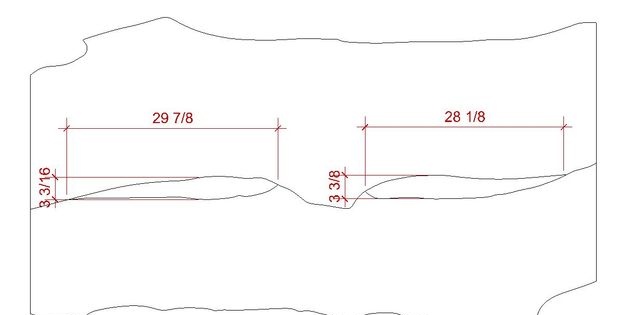

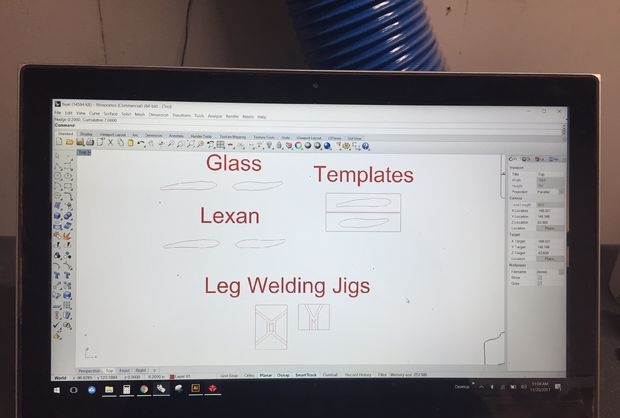

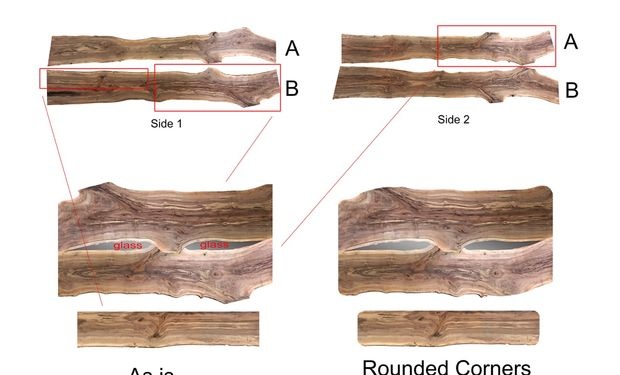

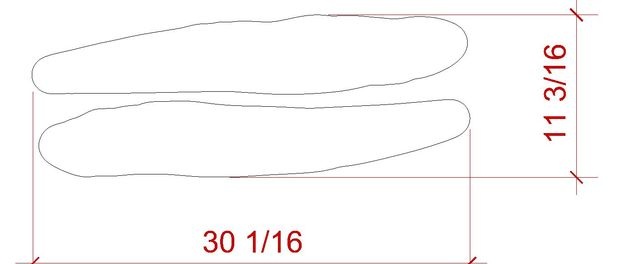

Prije nego što uzmem alat u ruke, gotovo svaki projekt koji radim započinje projektiranjem pomoću računala (CAD). Ovo je malo teže učiniti s neobrađenim rubovima jer ih je teško replicirati u CAD-u. Problem sam riješio tako što sam postavio visoke ljestve i fotografirao daske po cijeloj dužini. Zatim sam uvezao slike u program i iscrtao konture. Mjerna traka bila je vidljiva na fotografiji kako bi se grafika točnije skalirala.

Nakon dizajniranja elektroničkih modela, presložio sam ih pravom fotografijom površine ploča kako bi kupac lakše zamislio što ću raditi. Nakon što smo se odlučili za dizajn, dizajnirao sam različite elemente i način na koji će oni međusobno djelovati i pričvrstiti se jedni na druge.

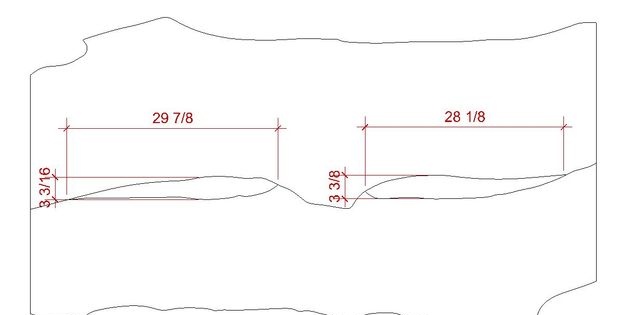

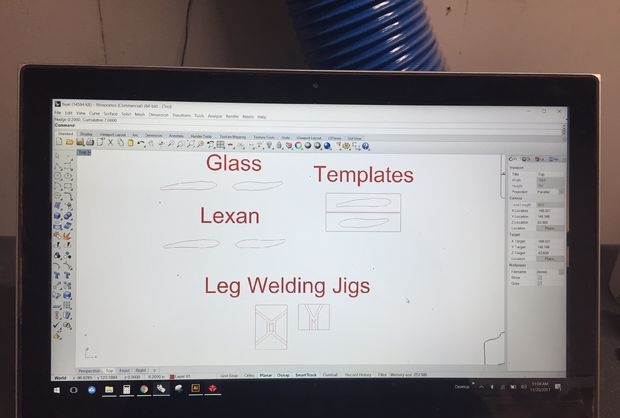

Za ovaj sam projekt vektorizirao različite projekcije modela za sve vrste namjena. Nacrtao sam obrise središnjih šupljina i eksportirao ih u DXF datoteku, koju sam zatim poslao tvrtki za staklo da mi izrežu iste oblike.Istom sam turpijom napravio predložak s obrisom šupljine prema kojem će se moći izrezati polikarbonatne ploče koje će se pričvrstiti na donju stranu ploče stola. Rezao sam predloške i polikarbonat na svojoj kućnoj CNC glodalici. Također sam izrezao šablonu za držanje metalnih dijelova nogu na mjestu kako bih ih mogao ispravno zavariti. Čak laserski režem profile raznih metalnih dijelova koji će mi pomoći da izrežem dijelove nogu pod pravim kutom. Nakon što ste projektirali potpuni model u CAD-u, možete početi s radom ili će vam barem biti puno lakše raditi.

U većini slučajeva volim imati sve čvorove, pukotine i praznine zapečaćene i ispunjene crnim epoksidom, posebno kada radim s orahom. Crna boja najčešće izgleda prirodno, a ponekad dodaje kontrast. Budući da je tu i tamo bilo dosta dubokih pukotina na pločama, upotrijebio sam smolu s dugim vremenom stvrdnjavanja; to će mu omogućiti da se dobro upije i pomoći u stvarnom zatvaranju pukotina umjesto stvaranja iluzije punjenja. Nedostatak ove metode je što gotovo uvijek morate ponovno nanijeti smolu drugi, a ponekad i treći put. Ponekad koristim smolu s brzim vremenom stvrdnjavanja za doradu. Popunio sam sve praznine s obje strane dasaka kako bi se mogle sigurno držati na mjestu. Bolje je nanijeti epoksidnu smolu u "hrpi" tako da se tijekom brušenja ne nađu mjehurići (tako da će se uzdići iznad ravnine ploče).

Nakon što sam ispunio sve šupljine, izbrusio sam izložene dijelove epoksida abrazivom P60.

Nažalost, nisam stvarno dokumentirao ovu fazu. Uglavnom, položio sam jednu dasku na drugu u željenom položaju i označio područje koje treba ukloniti. Za sam rad koristio sam ubodnu pilu, kutnu brusilicu (s reznom pločom i lamelnom pločom) i, gdje je bilo potrebno, ručne alate za rezbarenje drva. Bilo je puno finog rada i prilagodbe u ovoj fazi. Ostavio sam šav debljine otprilike 4 milimetra po cijeloj dužini između dasaka. Mislio sam da će stol ovako izgledati izražajnije. S druge strane, besprijekorno pristajanje ostavlja kutove, što nije dobar izgled. Debljina šava će se održati zahvaljujući ključu lastinog repa. Zatim sam kružnom pilom zagladio rubove stola.

Tijekom ovog koraka ostrugao sam neobrađene rubove od bilo kakve preostale kore na stolu i klupi. Zatim sam ih prešao kutnom brusilicom s lamelnom pločom kako bih grube rubove izgladio.

Na klupi sam cirkularom zarezao jednu neobrađenu stranu. S kupcem sam dogovorio da klupa bude s jednom stranom ravnom.

Za spajanje središnjih dijelova koristio sam tiple. Služe za fiksiranje dviju ploča u istoj ravnini (jedna u odnosu na drugu). Glavno opterećenje pričvršćivanja stolne ploče pasti će na tiple i noge stola. Za razliku od tipli koje sam vidio, ove sam napravio debljine gotovo jednake debljini dasaka.

Materijal za tiple napravljen je tako da se list oraha zalijepi između dva lista mahagonija i CNC stroj izreže oblik. Također sam napravio šablonu koja će vam pomoći da izrežete utore za tiple pomoću ručne glodalice.

Nakon što sam poravnao šav između dasaka, pričvrstio sam ih za stol pomoću stezaljki. Zatim sam pomoću predloška izrezao utore glodalom. Tamo gdje je glodalica izašla iz utora, morao sam raditi s dlijetom. Mogli ste napraviti zaobljeni lastin rep, ali sviđa mi se izgled ravnih kutova.

Kad su prorezi za lastin rep bili spremni, pažljivo sam pokušao umetnuti lastin rep (kako bih bio siguran da se neće zaglaviti!) i počeo lijepiti. Tiple su napravljene malo deblje od utora, pa su brušene u ravnini s pločom stola.

Nakon što je ovaj korak završen, brusio sam sve površine od granulacije P60 do P180. Završno brušenje s granulacijom P220 obavljeno je neposredno prije poliranja.

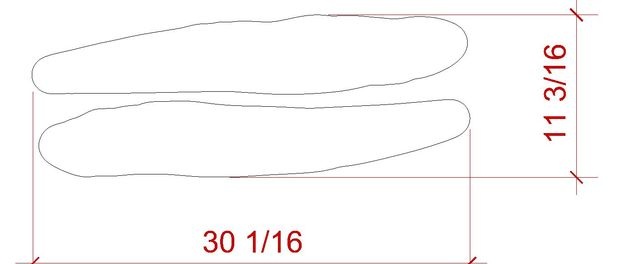

Koristio sam CAD model za izradu staklenih umetaka i polikarbonatne ploče. Dvostrana ljepljiva traka savršena je za privremeno učvršćivanje obradaka na površini stola. Zatim sam ponovno upotrijebio ručnu glodalicu za izradu utora na obje strane ploča. Za precizniji rad koristio sam dlijeto i dlijeto dok staklo nije leglo ravno i fiksirano bez klimanja. Staklo je uklonjeno i umetnuto mnogo puta, za to sam koristio vakuumske čašice.

Umetci od polikarbonatnih ploča pripremljeni su pomoću CNC stroja i čeonog glodala. Ovdje sam morao donijeti odluku o tome kako sigurnije pričvrstiti plastične umetke na dno ploče stola. Htio sam da ih je lako ukloniti, primjerice zamijeniti zbog ogrebotina. Odlučio sam da bi zastavice od orahovine bile baš prikladne. Pa sam ih laserski izrezao od materijala koji sam imao.

Prije umetanja plastike, morao sam smisliti LED rasvjetu. Za sofisticiraniji učinak, odlučio sam postaviti LED rasvjetu po obodu plastike. Ova tehnika također će pomoći sakriti žice. Kupio sam tanku LED traku s ljepljivom stranom koja se lako može zalijepiti za udubljenje koje sam ranije napravio oko dna šupljine. Morao sam izgraditi dva odvojena električna kruga u obliku slova Y koji bi se zatim napajali u zasebni dimer. Dimer je s jedne strane spojen na bateriju, a s druge strane na napajanje od 12 volti. To omogućuje svjetiljkama da svijetle i iz baterija i iz mreže. Ideja je da vlasnici kuća priključe punjač kada ne koriste radni stol, tako da se kabeli mogu skloniti kad im smetaju. Žice i baterija pričvršćeni su na dno ploče stola pomoću stezaljki i sidara. Razmatrao sam opciju ugradnje baterije i žica u stablo, ali sam na kraju zaključio da je bolje da to ne učinim, jer će se sve ove komponente kad-tad morati zamijeniti. Na kraju dana, ovaj bi stol trebao biti nasljedstvo koje će nadživjeti mene, klijenta i LED svjetla. Kažu da LED lampe mogu trajati prilično dugo, ali ako se pojavi želja, mogu se zamijeniti nečim sličnim.

Nakon što sam isprobao plastiku i provjerio osvjetljenje, ostavio sam tanjure sa strane. Zastavice za zaključavanje i plastika mogu se pričvrstiti nakon poliranja.

Kupac je želio koristiti materijal za poliranje koji će sačuvati prirodan izgled drva, učiniti ga izdržljivim, ali ne izgledati kao lak. Pa sam se odlučio za OSMO PolyX. Ovaj proizvod je namijenjen za drvene podove, ali i za namještaj dobro pristaje.Ima nizak sadržaj HOS-a i visok sadržaj krutine budući da se prvenstveno sastoji od voskova i prirodnih ulja. Lako se nanosi. Za dobar rezultat dovoljna su dva sloja.

Nisam fotografirao ovaj proces jer sam uvijek nosio gumene rukavice prekrivene pastom za poliranje. Prije dodavanja slojeva, ponovno sam prošao preko površina i rubova s P220 granulacijom.

Špatulom sam ravnomjerno nanio OSMO na površinu. Bilo im je lako potpuno navlažiti drvo i pastom prekriti sve sitne neravnine. Morao sam koristiti tkaninu na rubovima. Nakon vlaženja, ostatke paste uklonila sam krpom koja ne ostavlja dlačice. U ovoj fazi važno je temeljito obraditi površine, ali potpuno ukloniti višak. Premazala sam vrh, dno i sve rubove stola i klupe i pustila da se osuše dan-dva, pa sve ponovila. Dovoljna su samo dva sloja, a nanošenje više može rezultirati neželjenim efektom sjaja.

Kao rezultat toga, obrada drvenih dijelova je završena, položio sam polikarbonatne ploče na mjesto i učvrstio ih stezaljkama za zastavice.

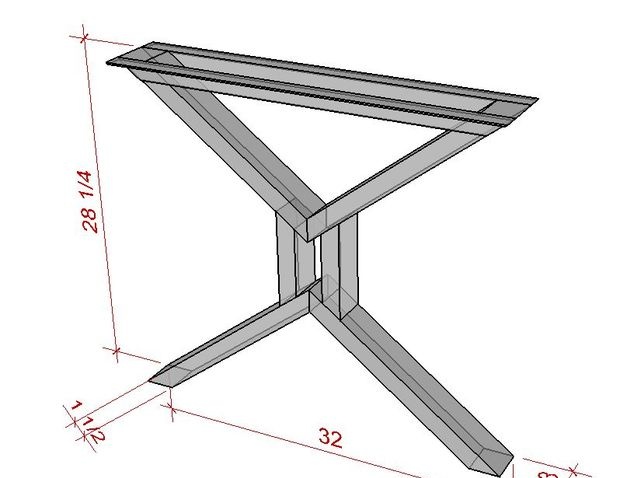

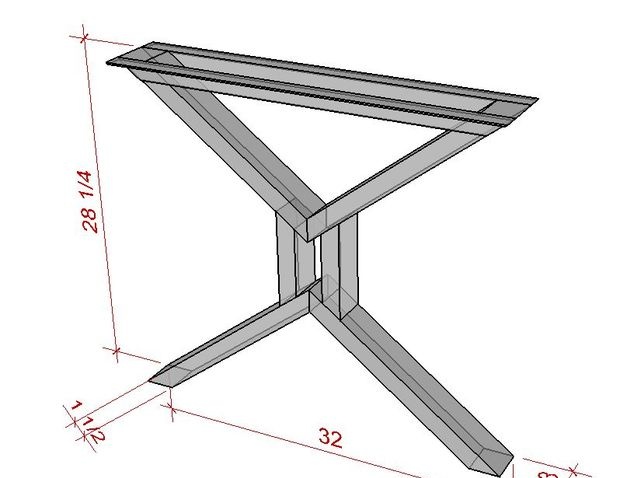

Noge su izrađene od pravokutne čelične cijevi dimenzija 3,8 x 7,6 cm i željeznog kutnika 3,8 x 3,8 cm. Kako bih olakšao postupak, upotrijebio sam laserski rezač za izrezivanje predložaka za držanje potrebnih komponenti na mjestu i prazninu koja mi je pomogla da sve spojim pod pravim kutom. Nekada davno bio sam izvrstan zavarivač, ali godine su prolazile i bez dovoljno prakse još uvijek sam imao funkcionalne vještine, ali sam zaboravio variti ukrasne šavove.Kako bih izgladio ovu nesavršenost, upotrijebio sam kutnu brusilicu da izbrusim višak metala i dam površini čišći izgled.

Nakon što je zavarivanje završeno, brusio sam sve metalne površine kutnom brusilicom i lamelnom pločom kako bih osigurao jednoliku teksturu i sjaj. Izrezao sam duguljaste rupe u metalnom kutniku za pričvršćivanje ploče stola, tako da ako se drvo skupi ili proširi, neće biti problema. Donje dijelove nogu sam zavario željeznim pločama, kako bih u njima izbušio rupe i ugradio mehanizam za podešavanje visine.

Kupac je želio da noge budu crne. Malo smo razmišljali kako to najbolje učiniti. Umjesto boje, odlučili smo se za plavilo za čelik, kako bi rezultat bio postojaniji i bolje sakrio nesavršenosti. Koristila sam proizvod koji se zove presto black. Nanošenje je vršeno kroz bočicu sa raspršivačem dok sve površine nisu prekrijene supstancom, a zatim je njezino djelovanje neutralizirano otopinom sode bikarbone kako metal ne bi počeo oksidirati (hrđati). Nakon što sam uklonio plavilo, osušio sam metal kompresorom i premazao površinu mat poliuretanom da usput ne zahrđa.

Koristio sam matice i vijke za namještaj za pričvršćivanje nogu, što će omogućiti da se noge uvijek iznova uklanjaju i postavljaju. Noge klupe sam učvrstio velikim vijcima za drvo, jer nije velika i može se pomicati bez skidanja nogu.

Kupac živi tri sata od mene, pa je prilikom transporta stola bilo važno dobro ga zapakirati. Uklonio sam noge s klupe i stola i svaku komponentu zasebno zamotao i zatvorio u plastičnu ambalažu.Važno je zamotati i pakirati dijelove redoslijedom kojim su rastavljeni tako da kada ih ponovno sastavite budu u ispravnom redoslijedu. Bit će lakše. Na primjer, kad sam stigao u kuću klijenta, prva stvar koju sam morao istovariti iz kombija bila je radna ploča. Stavio sam ga naopako na pod u kući. Sljedeći dostupni komadi bile su noge koje sam pričvrstio za ploču stola. Zatim klupa, noge klupe i tako dalje. Ovo se možda čini kao zdrav razum, ali kada se zanesete pakiranjem, lako je zaboraviti na sve. Nisam snimio ovaj proces, ali siguran sam da ga je prilično lako zamisliti.

Kupci se blagovaonska garnitura jako svidjela, a sada njena kolekcija ahata leži u osvijetljenim udubljenjima, u sredini je sezonski buket, a okolo je posebno odabrana garnitura stolica. Na fotografiji je. Stol može dodati malo života već simpatičnoj sobi. Drago mi je da će ova kreacija otići u prekrasan dom gdje će joj se diviti i paziti.

Hvala na pozornosti!

Izvorni članak na engleskom jeziku

Rad na stolu bio je jako zabavan. Narudžba mog kupca bila je posebna (i zanimljiva). A kao poticaj – proračun. Njen zahtjev uključivao je sljedeće stavke:

- - Ploča stola s neobrezanim rubovima s obje strane, sastoji se od dvije odvojene ploče od orahovine.

- - Puno uzoraka i kontrasta.

- - Šupljine u sredini za sakupljanje ahata.

- - Za osvjetljavanje ahata u šupljini mora postojati LED rasvjeta.

- - Šupljine su prekrivene uklonjivim staklenim umetcima.

- - Dimenzije ploče 100 cm širine i 210 cm dužine.

- - Čelične noge izrađene po narudžbi (zacrnjene).

- - Jedna klupa u sličnom stilu.

- - Vrijeme izrade nije duže od mjesec dana.

Trudila sam se dokumentirati svaki korak procesa, ali rokovi su bili dosta zbijeni i ponekad nisam imala priliku fotografirati. Žao nam je zbog fotografija koje nedostaju; Pokušat ću detaljnije opisati ove korake...

Potražite materijal

Ovu fazu ne smatram glavnom, ali može trajati dosta dugo.Mnogo vremena, energije i benzina potrošeno je obilazeći razne pilane i drvarnice u potrazi za odgovarajućim materijalom. Ovo se činilo kao pravi podvig s obzirom na zahtjeve širine. Trebao sam pronaći dvije ploče s neobrađenim rubovima, a ako ih postavim jednu do druge, ukupna širina trebala bi biti potrebnih 100 cm. Njihov oblik trebao bi stvoriti praznine za smještaj kupčeve kolekcije ahata. Daske moraju imati karakteristične, izražene šare. Postojali su i standardni zahtjevi: daske su se sušile u pećnici ili nekoliko godina na zraku, imale su ugodan izgled, bile su ravne bez nepotrebnog uvijanja, savijanja ili rezova (sve što bi zahtijevalo skidanje sloja debljine) . I, naravno, trošak mora biti razuman.

Pretraživanje obično počinje s stranicama s elektroničkim oglasima u odjeljku "građevinski materijali". Često lokalni obrtnici nude višak dasaka na prodaju po razumnim cijenama. Trgovine također mogu postavljati oglase u pokušaju da privuku više kupaca. Pronašao sam nekoliko pristojnih opcija u blizini, ali ništa što mi odgovara. Poslije sam posjetio neke lokalne drvosječe koji su pilili trupce u daske. Ti dečki često imaju vlastite pilane i prodaju dasku po povoljnoj cijeni jer trupce dobivaju jeftino ili besplatno, a kvaliteta nije uvijek najbolja. Ali ni ova opcija nije uspjela, pa sam morao prijeći na trgovine i skladišta. Očito, ovdje već postoji izbor, ali po vrlo visokoj cijeni.

Napokon sam pronašao ono što sam trebao u lokalnoj trgovini. Ne baš u dućanu. Ispostavilo se da njezin vlasnik ima vlastitu pilanu i skladište puno dasaka s neobrubljenim rubovima.Imao je nekoliko hrpi oraha među kojima je mogao izabrati. Ovdje sam našao što sam tražio. Daske su bile savršene širine, izrezane iz istog trupca (očuvana je simetrija), sušene u pravim uvjetima 3 godine, lijepe i ravne, a cijena je bila relativno niska. Došli su s bonusom. Budući da su obrađeni širokom ravninom, nisam morao brusiti neravnomjerno izrezanu površinu. Nemam ravninu širine 60 cm...

Tijekom pretrage poslao sam klijentici fotografije kako bih dobio suglasnost. Oboje smo se odlučili za ovo dvoje. Napokon je sljedeća faza projekta mogla započeti!

Razvoj i odobrenje dizajna

Prije nego što uzmem alat u ruke, gotovo svaki projekt koji radim započinje projektiranjem pomoću računala (CAD). Ovo je malo teže učiniti s neobrađenim rubovima jer ih je teško replicirati u CAD-u. Problem sam riješio tako što sam postavio visoke ljestve i fotografirao daske po cijeloj dužini. Zatim sam uvezao slike u program i iscrtao konture. Mjerna traka bila je vidljiva na fotografiji kako bi se grafika točnije skalirala.

Nakon dizajniranja elektroničkih modela, presložio sam ih pravom fotografijom površine ploča kako bi kupac lakše zamislio što ću raditi. Nakon što smo se odlučili za dizajn, dizajnirao sam različite elemente i način na koji će oni međusobno djelovati i pričvrstiti se jedni na druge.

Za ovaj sam projekt vektorizirao različite projekcije modela za sve vrste namjena. Nacrtao sam obrise središnjih šupljina i eksportirao ih u DXF datoteku, koju sam zatim poslao tvrtki za staklo da mi izrežu iste oblike.Istom sam turpijom napravio predložak s obrisom šupljine prema kojem će se moći izrezati polikarbonatne ploče koje će se pričvrstiti na donju stranu ploče stola. Rezao sam predloške i polikarbonat na svojoj kućnoj CNC glodalici. Također sam izrezao šablonu za držanje metalnih dijelova nogu na mjestu kako bih ih mogao ispravno zavariti. Čak laserski režem profile raznih metalnih dijelova koji će mi pomoći da izrežem dijelove nogu pod pravim kutom. Nakon što ste projektirali potpuni model u CAD-u, možete početi s radom ili će vam barem biti puno lakše raditi.

Priprema ploča (popunjavanje pukotina, učvršćivanje čvorova, brušenje)

U većini slučajeva volim imati sve čvorove, pukotine i praznine zapečaćene i ispunjene crnim epoksidom, posebno kada radim s orahom. Crna boja najčešće izgleda prirodno, a ponekad dodaje kontrast. Budući da je tu i tamo bilo dosta dubokih pukotina na pločama, upotrijebio sam smolu s dugim vremenom stvrdnjavanja; to će mu omogućiti da se dobro upije i pomoći u stvarnom zatvaranju pukotina umjesto stvaranja iluzije punjenja. Nedostatak ove metode je što gotovo uvijek morate ponovno nanijeti smolu drugi, a ponekad i treći put. Ponekad koristim smolu s brzim vremenom stvrdnjavanja za doradu. Popunio sam sve praznine s obje strane dasaka kako bi se mogle sigurno držati na mjestu. Bolje je nanijeti epoksidnu smolu u "hrpi" tako da se tijekom brušenja ne nađu mjehurići (tako da će se uzdići iznad ravnine ploče).

Nakon što sam ispunio sve šupljine, izbrusio sam izložene dijelove epoksida abrazivom P60.

Oblikovanje spojeva

Nažalost, nisam stvarno dokumentirao ovu fazu. Uglavnom, položio sam jednu dasku na drugu u željenom položaju i označio područje koje treba ukloniti. Za sam rad koristio sam ubodnu pilu, kutnu brusilicu (s reznom pločom i lamelnom pločom) i, gdje je bilo potrebno, ručne alate za rezbarenje drva. Bilo je puno finog rada i prilagodbe u ovoj fazi. Ostavio sam šav debljine otprilike 4 milimetra po cijeloj dužini između dasaka. Mislio sam da će stol ovako izgledati izražajnije. S druge strane, besprijekorno pristajanje ostavlja kutove, što nije dobar izgled. Debljina šava će se održati zahvaljujući ključu lastinog repa. Zatim sam kružnom pilom zagladio rubove stola.

Tijekom ovog koraka ostrugao sam neobrađene rubove od bilo kakve preostale kore na stolu i klupi. Zatim sam ih prešao kutnom brusilicom s lamelnom pločom kako bih grube rubove izgladio.

Na klupi sam cirkularom zarezao jednu neobrađenu stranu. S kupcem sam dogovorio da klupa bude s jednom stranom ravnom.

Spajanje ploča pomoću tipli i tipli

Za spajanje središnjih dijelova koristio sam tiple. Služe za fiksiranje dviju ploča u istoj ravnini (jedna u odnosu na drugu). Glavno opterećenje pričvršćivanja stolne ploče pasti će na tiple i noge stola. Za razliku od tipli koje sam vidio, ove sam napravio debljine gotovo jednake debljini dasaka.

Materijal za tiple napravljen je tako da se list oraha zalijepi između dva lista mahagonija i CNC stroj izreže oblik. Također sam napravio šablonu koja će vam pomoći da izrežete utore za tiple pomoću ručne glodalice.

Nakon što sam poravnao šav između dasaka, pričvrstio sam ih za stol pomoću stezaljki. Zatim sam pomoću predloška izrezao utore glodalom. Tamo gdje je glodalica izašla iz utora, morao sam raditi s dlijetom. Mogli ste napraviti zaobljeni lastin rep, ali sviđa mi se izgled ravnih kutova.

Kad su prorezi za lastin rep bili spremni, pažljivo sam pokušao umetnuti lastin rep (kako bih bio siguran da se neće zaglaviti!) i počeo lijepiti. Tiple su napravljene malo deblje od utora, pa su brušene u ravnini s pločom stola.

Nakon što je ovaj korak završen, brusio sam sve površine od granulacije P60 do P180. Završno brušenje s granulacijom P220 obavljeno je neposredno prije poliranja.

Ugradnja stakla, polikarbonata i led rasvjete

Koristio sam CAD model za izradu staklenih umetaka i polikarbonatne ploče. Dvostrana ljepljiva traka savršena je za privremeno učvršćivanje obradaka na površini stola. Zatim sam ponovno upotrijebio ručnu glodalicu za izradu utora na obje strane ploča. Za precizniji rad koristio sam dlijeto i dlijeto dok staklo nije leglo ravno i fiksirano bez klimanja. Staklo je uklonjeno i umetnuto mnogo puta, za to sam koristio vakuumske čašice.

Umetci od polikarbonatnih ploča pripremljeni su pomoću CNC stroja i čeonog glodala. Ovdje sam morao donijeti odluku o tome kako sigurnije pričvrstiti plastične umetke na dno ploče stola. Htio sam da ih je lako ukloniti, primjerice zamijeniti zbog ogrebotina. Odlučio sam da bi zastavice od orahovine bile baš prikladne. Pa sam ih laserski izrezao od materijala koji sam imao.

Prije umetanja plastike, morao sam smisliti LED rasvjetu. Za sofisticiraniji učinak, odlučio sam postaviti LED rasvjetu po obodu plastike. Ova tehnika također će pomoći sakriti žice. Kupio sam tanku LED traku s ljepljivom stranom koja se lako može zalijepiti za udubljenje koje sam ranije napravio oko dna šupljine. Morao sam izgraditi dva odvojena električna kruga u obliku slova Y koji bi se zatim napajali u zasebni dimer. Dimer je s jedne strane spojen na bateriju, a s druge strane na napajanje od 12 volti. To omogućuje svjetiljkama da svijetle i iz baterija i iz mreže. Ideja je da vlasnici kuća priključe punjač kada ne koriste radni stol, tako da se kabeli mogu skloniti kad im smetaju. Žice i baterija pričvršćeni su na dno ploče stola pomoću stezaljki i sidara. Razmatrao sam opciju ugradnje baterije i žica u stablo, ali sam na kraju zaključio da je bolje da to ne učinim, jer će se sve ove komponente kad-tad morati zamijeniti. Na kraju dana, ovaj bi stol trebao biti nasljedstvo koje će nadživjeti mene, klijenta i LED svjetla. Kažu da LED lampe mogu trajati prilično dugo, ali ako se pojavi želja, mogu se zamijeniti nečim sličnim.

Nakon što sam isprobao plastiku i provjerio osvjetljenje, ostavio sam tanjure sa strane. Zastavice za zaključavanje i plastika mogu se pričvrstiti nakon poliranja.

Poliranje

Kupac je želio koristiti materijal za poliranje koji će sačuvati prirodan izgled drva, učiniti ga izdržljivim, ali ne izgledati kao lak. Pa sam se odlučio za OSMO PolyX. Ovaj proizvod je namijenjen za drvene podove, ali i za namještaj dobro pristaje.Ima nizak sadržaj HOS-a i visok sadržaj krutine budući da se prvenstveno sastoji od voskova i prirodnih ulja. Lako se nanosi. Za dobar rezultat dovoljna su dva sloja.

Nisam fotografirao ovaj proces jer sam uvijek nosio gumene rukavice prekrivene pastom za poliranje. Prije dodavanja slojeva, ponovno sam prošao preko površina i rubova s P220 granulacijom.

Špatulom sam ravnomjerno nanio OSMO na površinu. Bilo im je lako potpuno navlažiti drvo i pastom prekriti sve sitne neravnine. Morao sam koristiti tkaninu na rubovima. Nakon vlaženja, ostatke paste uklonila sam krpom koja ne ostavlja dlačice. U ovoj fazi važno je temeljito obraditi površine, ali potpuno ukloniti višak. Premazala sam vrh, dno i sve rubove stola i klupe i pustila da se osuše dan-dva, pa sve ponovila. Dovoljna su samo dva sloja, a nanošenje više može rezultirati neželjenim efektom sjaja.

Kao rezultat toga, obrada drvenih dijelova je završena, položio sam polikarbonatne ploče na mjesto i učvrstio ih stezaljkama za zastavice.

Izrada nogu i njihova ugradnja

Noge su izrađene od pravokutne čelične cijevi dimenzija 3,8 x 7,6 cm i željeznog kutnika 3,8 x 3,8 cm. Kako bih olakšao postupak, upotrijebio sam laserski rezač za izrezivanje predložaka za držanje potrebnih komponenti na mjestu i prazninu koja mi je pomogla da sve spojim pod pravim kutom. Nekada davno bio sam izvrstan zavarivač, ali godine su prolazile i bez dovoljno prakse još uvijek sam imao funkcionalne vještine, ali sam zaboravio variti ukrasne šavove.Kako bih izgladio ovu nesavršenost, upotrijebio sam kutnu brusilicu da izbrusim višak metala i dam površini čišći izgled.

Nakon što je zavarivanje završeno, brusio sam sve metalne površine kutnom brusilicom i lamelnom pločom kako bih osigurao jednoliku teksturu i sjaj. Izrezao sam duguljaste rupe u metalnom kutniku za pričvršćivanje ploče stola, tako da ako se drvo skupi ili proširi, neće biti problema. Donje dijelove nogu sam zavario željeznim pločama, kako bih u njima izbušio rupe i ugradio mehanizam za podešavanje visine.

Kupac je želio da noge budu crne. Malo smo razmišljali kako to najbolje učiniti. Umjesto boje, odlučili smo se za plavilo za čelik, kako bi rezultat bio postojaniji i bolje sakrio nesavršenosti. Koristila sam proizvod koji se zove presto black. Nanošenje je vršeno kroz bočicu sa raspršivačem dok sve površine nisu prekrijene supstancom, a zatim je njezino djelovanje neutralizirano otopinom sode bikarbone kako metal ne bi počeo oksidirati (hrđati). Nakon što sam uklonio plavilo, osušio sam metal kompresorom i premazao površinu mat poliuretanom da usput ne zahrđa.

Koristio sam matice i vijke za namještaj za pričvršćivanje nogu, što će omogućiti da se noge uvijek iznova uklanjaju i postavljaju. Noge klupe sam učvrstio velikim vijcima za drvo, jer nije velika i može se pomicati bez skidanja nogu.

Dostava i montaža

Kupac živi tri sata od mene, pa je prilikom transporta stola bilo važno dobro ga zapakirati. Uklonio sam noge s klupe i stola i svaku komponentu zasebno zamotao i zatvorio u plastičnu ambalažu.Važno je zamotati i pakirati dijelove redoslijedom kojim su rastavljeni tako da kada ih ponovno sastavite budu u ispravnom redoslijedu. Bit će lakše. Na primjer, kad sam stigao u kuću klijenta, prva stvar koju sam morao istovariti iz kombija bila je radna ploča. Stavio sam ga naopako na pod u kući. Sljedeći dostupni komadi bile su noge koje sam pričvrstio za ploču stola. Zatim klupa, noge klupe i tako dalje. Ovo se možda čini kao zdrav razum, ali kada se zanesete pakiranjem, lako je zaboraviti na sve. Nisam snimio ovaj proces, ali siguran sam da ga je prilično lako zamisliti.

Kupci se blagovaonska garnitura jako svidjela, a sada njena kolekcija ahata leži u osvijetljenim udubljenjima, u sredini je sezonski buket, a okolo je posebno odabrana garnitura stolica. Na fotografiji je. Stol može dodati malo života već simpatičnoj sobi. Drago mi je da će ova kreacija otići u prekrasan dom gdje će joj se diviti i paziti.

Hvala na pozornosti!

Izvorni članak na engleskom jeziku

Slične majstorske tečajeve

Posebno zanimljivo

Komentari (1)