Préselés hegesztés nélkül autóemelőből

Nagyon egyszerű kialakítású hidraulikus prés hagyományos autóemelőből. Autó, motorkerékpár javításakor, valamint különféle típusú munkák elvégzésekor szükségessé válik a prés használata. Segítségével az alkatrészek ellenőrzött hajlítását, igazítását, nyomott csapágyak kipréselését stb. A gyári prés magas költsége indokolatlanná teszi az ilyen vásárlást. Egy 5 tonnás autóemelőn alapuló gyártási változatot javaslok.

A sajtó gyártásának megkezdése előtt meg kell vásárolnia vagy meg kell találnia a kukákban:

Kezdésként vágjon ki 2 darabot egy négyzet alakú csőből. Később ezeket a gép fő állványaként fogják használni. A hosszukat úgy választottam ki, hogy illeszkedjenek az aljzat paramétereihez. 66 cm-t kaptam.sarokból is azonnal csinálok lábakat. Stabilitásuk biztosításához 30 cm hosszúság elegendő.

Egy mag segítségével jelöléseket helyezek el a sarkon a fúráshoz, majd 2 lyukat készítek az M10 csavarokhoz. A sarkot a helyére helyezem a négyzet alakú csőre, és 90 fokos szögben igazítom, hogy jelölést készítsek a fúráshoz. A tér mindkét falán átmenő lyukat készítek. Most összekötöm a csövet és a szöget hosszú csavarokkal és anyákkal.

Az állványok készenléte után a sarokból két darab 40 cm-es nyersdarabot vágok, amelyek az emelő felső megerősített ütközőjeként szolgálnak majd. Egyenként a helyükre helyezem és megjelölöm a fúráshoz. Először a sarkokban lyukakat készítek, utána a négyzetet is kifúrom.

Mindkét oldalra behelyezek 2 db M10-es csavart. Összehúzom az állványt és mindkét sarkát.

Egy meglévő vastag acéllemezből kivágtam egy kb. 80 x 13 cm méretű téglalap alakú nyersdarabot, amelyre ráfekszik az emelődugattyú. Most megfordítom az állványt úgy, hogy a keresztirányú sarkok alul legyenek. A lemezt keresztbe fektetem, és a közepébe fúrom.

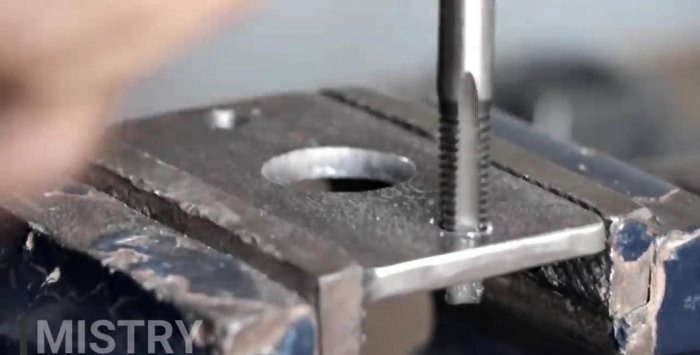

Ahhoz, hogy az emelőhenger rúdja ne csússzon el terhelés alatt, határolóra van szükség. Ehhez kivágtam egy másik tányért, de kicsit kisebbet. Ehhez használjon vékony 4 mm-es lemezt. Átmenő lyukakat készítek rajta, átemelve őket a nagy tányérról. Szintén a közepén, egy maróval, kiválasztok egy nagy átmérőjű lyukat, amelybe az emelődugattyú sarka illeszkedik.Hogy ne használjunk diót, vékony lemezre vágtam a szálakat. Most mindkét lemezt a sarkokból rögzítem a tartóra, és mindent M10-es csavarokkal csavarok (30 mm hosszú hatlapfejű kulcsos fejjel).

Most egy csúszó támasztékot készítek az emelő aljának rögzítésére. Nem lesz komoly terhelésnek kitéve, ezért úgy döntöttem, hogy acélszalagból készítem.

Kezdésnek két darab 16 cm hosszú darabot levágtam, az egyik szélétől 5,4 és 10,8 cm távolságra két keresztirányú jelölést tettem rájuk. Ezután az ék alakú vágást darálóval élesítem, de nem vágom teljesen. A szalagot a kapott horony mentén meghajlítom, így U-alakú profilt kapok, amely könnyen csúszik a gépállványon.

Miután a profilt a helyére rögzítettem az állványhoz, megmérem a köztük lévő távolságot, miközben levonok 4 mm-t a tűrésért. A méreteket átteszem az acélszalagra. Hossza legyen 8 cm-rel hosszabb. Előbb a szélétől 4 cm-re visszahúzva jelölést készítek, majd hasonló módon csiszolóval ék alakú hornyokat vágok. A kapott farkokat a szalag szélei mentén 90 fokkal meghajlítom.

Most össze kell kötnie a szalagból kapott nyersdarabokat. Ehhez először lyukakat fúrok a farokba, és azonnal szálakat vágok beléjük, hogy később ne használjak anyákat. Az U-alakú profilba furatokat is készítek, és mindent összekötök M8-as csavarokkal, 16 mm hosszú imbuszkulcsfejjel.

Ezután veszek egy 4 mm keresztmetszetű acéllemezt, és ráhelyezem az emelő alját, és megrajzolom, tűréseket készítek és levágom. A kapott munkadarabot az acélszalagból készült alsó támasz közepén próbálom fel. 2 lyukat készítek és elvágom a cérnát. Összekötöm a lemezt és az állványt, majd levágom a csavarok extra hosszát.

Négy lyukat csinálok az emelő alján.Ezt követően felkenem az alsó ütközőlemezre, megjelölöm és kifúrom. Cérnákat is vágtam.

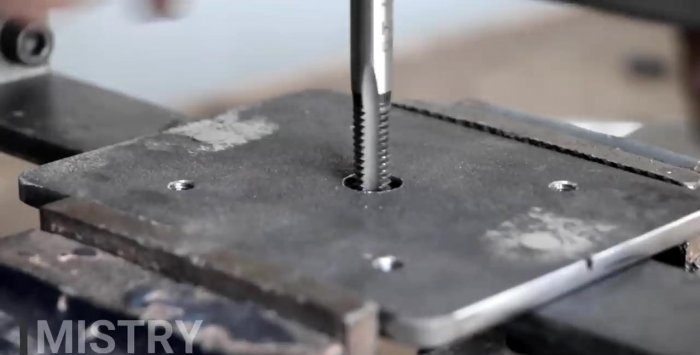

Átmenő lyukat készítek az emelő tartólemezének közepén. Aztán részben kibővítem, hogy illeszkedjen az M10-es csavar fejéhez, de nem fúrom végig, csak a fej bemélyedéséért.

Vezetőprofilokkal ellátott acélszalagon, az alaplemeztől néhány centiméterrel hátralépve lyukat készítek. A jövőben hasznosak lesznek a rugók rögzítéséhez.

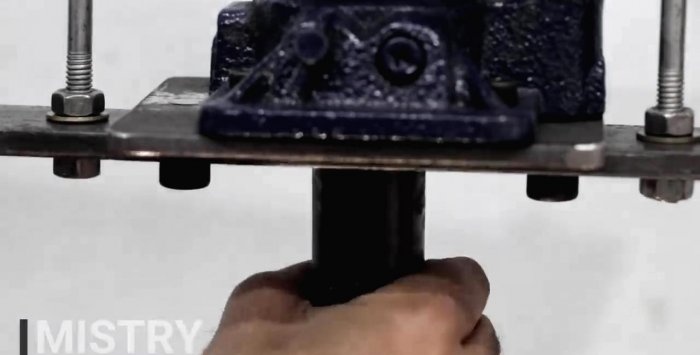

Elkezdem összeszerelni a gép mozgó részét. Először egy M10-es csavart csavarok a lemez középső furatába hatlapfejű kulccsal. A feje teljesen el van rejtve. A tetejére emelőt teszek és kis csavarokkal rögzítem, szintén imbuszkulccsal. J-csavarokat szúrok a szalag oldalsó lyukaiba. Két anyával meghúzom őket.

Most a gép felső ütközőjén, a J-csavarokkal szemben, keresztirányban átmenő furatokat készítek mindkét sarkon. Behelyezem a csavarokat és rugóval összekötöm a J horgokkal.

Újra fogom az acélszöget és levágok 2 db 40 cm-es darabot. Állványként fogják használni a préselt nyersdarabok elhelyezéséhez. Ugyanúgy fúrok, mint az emelő felső ütközőjének rögzítésekor. A merevség növelése érdekében 2 betétet készítettem négyszögletes csőszakaszokból, ezek szintén megakadályozzák az emelvény meghajlását és leesését az átrendezéskor.

Most az utolsó szakasz. Fogok egy sarkú acélrudat, és levágom a kívánt hosszúságúra.

A végébe csinálok egy lyukat egy M10-es csavarnak. Elvágom a menetet és rácsavarom a rudat a korábban az emelő alsó ütközőjének közepébe csavart csavarra.

Már csak az állványok mentén kell átmenő lyukakat készíteni, hogy az emelvény magasságát a munkadarabok kívánt paraméterei szerint módosítani lehessen.Egyelőre csak egy párat készítettem, de a jövőben ezeket is kifúrom, ha kell.

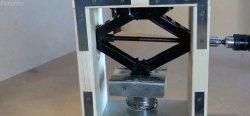

Elkezdheti a tesztelést. A standard jack fogantyú nem kényelmes, ezért kicseréltem egy hosszabb csőre.

A korrózió elleni védelem érdekében mindent pirosra és feketére festettem.

Kerültem a hegesztést az összeszerelés során, mert fontos a megfelelő szögek beállítása. Hegesztéskor az alkatrész oldalra mozdulhat. Mint tudják, az eltolódás, a nyomás és a hegesztési varratok összeférhetetlenek. A kialakítás fő előnye, hogy szükség esetén az emelőt mindig kivehetem és visszatehetem.

Szükséges anyagok

A sajtó gyártásának megkezdése előtt meg kell vásárolnia vagy meg kell találnia a kukákban:

- acél négyzetcső 50x50 mm;

- acél sarok 40x40 mm;

- acélszalag 40x4 mm;

- acéllemez 10 mm;

- acéllemez 4 mm;

- 5 tonnás palackemelő;

- 2 csavarrugó trambulinhoz;

- 2 J-csavar anyákkal;

- 12 db M10 x 60 mm-es csavar anyákkal;

- 2 db M10 x 80 mm-es csavar anyákkal;

- 2 db M10 csavar egy 30 mm hosszú imbuszkulcshoz;

- 4 db M8 csavar egy 16 mm hosszú imbuszkulcshoz;

- 2 db M10 x 16 mm-es csavar;

- 4 db M6 x 16 mm-es csavar;

- 1 db M10 x 30 mm-es hatlapfejű csavar

- sarkú rúd.

A hidraulikus prés emelőből történő előállításának folyamata

Kezdésként vágjon ki 2 darabot egy négyzet alakú csőből. Később ezeket a gép fő állványaként fogják használni. A hosszukat úgy választottam ki, hogy illeszkedjenek az aljzat paramétereihez. 66 cm-t kaptam.sarokból is azonnal csinálok lábakat. Stabilitásuk biztosításához 30 cm hosszúság elegendő.

Egy mag segítségével jelöléseket helyezek el a sarkon a fúráshoz, majd 2 lyukat készítek az M10 csavarokhoz. A sarkot a helyére helyezem a négyzet alakú csőre, és 90 fokos szögben igazítom, hogy jelölést készítsek a fúráshoz. A tér mindkét falán átmenő lyukat készítek. Most összekötöm a csövet és a szöget hosszú csavarokkal és anyákkal.

Az állványok készenléte után a sarokból két darab 40 cm-es nyersdarabot vágok, amelyek az emelő felső megerősített ütközőjeként szolgálnak majd. Egyenként a helyükre helyezem és megjelölöm a fúráshoz. Először a sarkokban lyukakat készítek, utána a négyzetet is kifúrom.

Mindkét oldalra behelyezek 2 db M10-es csavart. Összehúzom az állványt és mindkét sarkát.

Egy meglévő vastag acéllemezből kivágtam egy kb. 80 x 13 cm méretű téglalap alakú nyersdarabot, amelyre ráfekszik az emelődugattyú. Most megfordítom az állványt úgy, hogy a keresztirányú sarkok alul legyenek. A lemezt keresztbe fektetem, és a közepébe fúrom.

Ahhoz, hogy az emelőhenger rúdja ne csússzon el terhelés alatt, határolóra van szükség. Ehhez kivágtam egy másik tányért, de kicsit kisebbet. Ehhez használjon vékony 4 mm-es lemezt. Átmenő lyukakat készítek rajta, átemelve őket a nagy tányérról. Szintén a közepén, egy maróval, kiválasztok egy nagy átmérőjű lyukat, amelybe az emelődugattyú sarka illeszkedik.Hogy ne használjunk diót, vékony lemezre vágtam a szálakat. Most mindkét lemezt a sarkokból rögzítem a tartóra, és mindent M10-es csavarokkal csavarok (30 mm hosszú hatlapfejű kulcsos fejjel).

Most egy csúszó támasztékot készítek az emelő aljának rögzítésére. Nem lesz komoly terhelésnek kitéve, ezért úgy döntöttem, hogy acélszalagból készítem.

Kezdésnek két darab 16 cm hosszú darabot levágtam, az egyik szélétől 5,4 és 10,8 cm távolságra két keresztirányú jelölést tettem rájuk. Ezután az ék alakú vágást darálóval élesítem, de nem vágom teljesen. A szalagot a kapott horony mentén meghajlítom, így U-alakú profilt kapok, amely könnyen csúszik a gépállványon.

Miután a profilt a helyére rögzítettem az állványhoz, megmérem a köztük lévő távolságot, miközben levonok 4 mm-t a tűrésért. A méreteket átteszem az acélszalagra. Hossza legyen 8 cm-rel hosszabb. Előbb a szélétől 4 cm-re visszahúzva jelölést készítek, majd hasonló módon csiszolóval ék alakú hornyokat vágok. A kapott farkokat a szalag szélei mentén 90 fokkal meghajlítom.

Most össze kell kötnie a szalagból kapott nyersdarabokat. Ehhez először lyukakat fúrok a farokba, és azonnal szálakat vágok beléjük, hogy később ne használjak anyákat. Az U-alakú profilba furatokat is készítek, és mindent összekötök M8-as csavarokkal, 16 mm hosszú imbuszkulcsfejjel.

Ezután veszek egy 4 mm keresztmetszetű acéllemezt, és ráhelyezem az emelő alját, és megrajzolom, tűréseket készítek és levágom. A kapott munkadarabot az acélszalagból készült alsó támasz közepén próbálom fel. 2 lyukat készítek és elvágom a cérnát. Összekötöm a lemezt és az állványt, majd levágom a csavarok extra hosszát.

Négy lyukat csinálok az emelő alján.Ezt követően felkenem az alsó ütközőlemezre, megjelölöm és kifúrom. Cérnákat is vágtam.

Átmenő lyukat készítek az emelő tartólemezének közepén. Aztán részben kibővítem, hogy illeszkedjen az M10-es csavar fejéhez, de nem fúrom végig, csak a fej bemélyedéséért.

Vezetőprofilokkal ellátott acélszalagon, az alaplemeztől néhány centiméterrel hátralépve lyukat készítek. A jövőben hasznosak lesznek a rugók rögzítéséhez.

Elkezdem összeszerelni a gép mozgó részét. Először egy M10-es csavart csavarok a lemez középső furatába hatlapfejű kulccsal. A feje teljesen el van rejtve. A tetejére emelőt teszek és kis csavarokkal rögzítem, szintén imbuszkulccsal. J-csavarokat szúrok a szalag oldalsó lyukaiba. Két anyával meghúzom őket.

Most a gép felső ütközőjén, a J-csavarokkal szemben, keresztirányban átmenő furatokat készítek mindkét sarkon. Behelyezem a csavarokat és rugóval összekötöm a J horgokkal.

Újra fogom az acélszöget és levágok 2 db 40 cm-es darabot. Állványként fogják használni a préselt nyersdarabok elhelyezéséhez. Ugyanúgy fúrok, mint az emelő felső ütközőjének rögzítésekor. A merevség növelése érdekében 2 betétet készítettem négyszögletes csőszakaszokból, ezek szintén megakadályozzák az emelvény meghajlását és leesését az átrendezéskor.

Most az utolsó szakasz. Fogok egy sarkú acélrudat, és levágom a kívánt hosszúságúra.

A végébe csinálok egy lyukat egy M10-es csavarnak. Elvágom a menetet és rácsavarom a rudat a korábban az emelő alsó ütközőjének közepébe csavart csavarra.

Már csak az állványok mentén kell átmenő lyukakat készíteni, hogy az emelvény magasságát a munkadarabok kívánt paraméterei szerint módosítani lehessen.Egyelőre csak egy párat készítettem, de a jövőben ezeket is kifúrom, ha kell.

Elkezdheti a tesztelést. A standard jack fogantyú nem kényelmes, ezért kicseréltem egy hosszabb csőre.

A korrózió elleni védelem érdekében mindent pirosra és feketére festettem.

Kerültem a hegesztést az összeszerelés során, mert fontos a megfelelő szögek beállítása. Hegesztéskor az alkatrész oldalra mozdulhat. Mint tudják, az eltolódás, a nyomás és a hegesztési varratok összeférhetetlenek. A kialakítás fő előnye, hogy szükség esetén az emelőt mindig kivehetem és visszatehetem.

Nézze meg a videót a gyártási folyamatról

Hasonló mesterkurzusok

Különösen érdekes

Megjegyzések (9)