Modello fai da te per tasselli per mobili

Mobilieri e falegnami conoscono molto bene il valore di questo strumento. Quando devi eseguire tanti fori identici non puoi fare a meno di una dima o di una dima. Pertanto, in una buona officina non ce ne sono molti. Proviamo a creare uno di questi modelli popolari che semplifichi la creazione di una connessione con tasselli.

Di norma, tali dispositivi non sono usa e getta, ma sono progettati per un uso a lungo termine. Pertanto, tutto il segreto sta nella loro eccezionale precisione, in modo che le dimensioni verificate possano sostituire una volta per tutte un metro a nastro o addirittura un calibro.

L'unico inconveniente di questo, come della maggior parte dei modelli di mobili e falegnameria, è la completa mancanza di personalizzazione delle dimensioni. Cioè, se lo hai realizzato in base allo spessore della tavola, diciamo 25 mm, e l'intervallo tra due tasselli di un giunto è di 30 mm al centro, allora sarà così e nient'altro. Per una dimensione diversa sarà necessario creare un modello diverso.

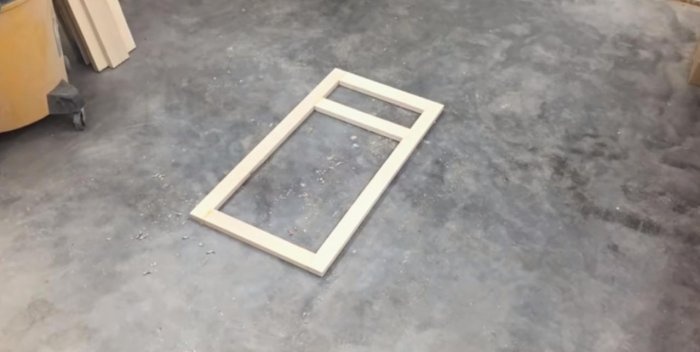

Diamo un'occhiata all'uso del nostro modello usando l'esempio della realizzazione di una piccola cornice: l'anta di una finestra o la cornice della facciata di un mobile.Un rapido calcolo mostra che anche per realizzare un prodotto così semplice sarà necessario installare 12 tasselli, il che significa praticare 24 fori precisi. Semplicemente contrassegnarli richiederà molto tempo, ma con un modello ciò sarà fatto molto più velocemente. Iniziamo!

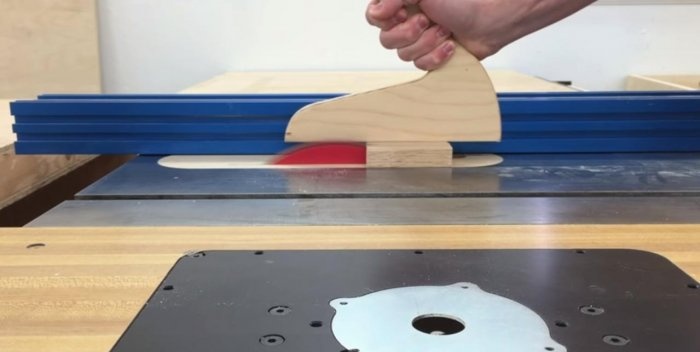

È ragionevole ritenere che tale precisione non possa essere raggiunta a mani nude. Avremo bisogno di una sega circolare con carro per il taglio ad angolo di 90° e di un trapano verticale. Per le officine, questa attrezzatura non è particolarmente unica, perché oggi è abbastanza conveniente.

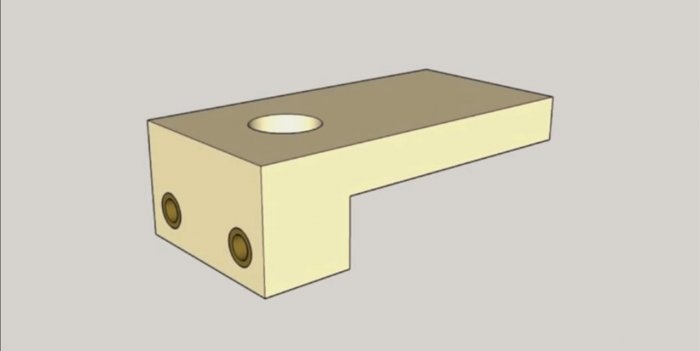

Il materiale per il modello è scarto di produzione. Hai sentito bene, lo faremo con ritagli di pezzi grezzi, poiché le dimensioni sono molto piccole. Avrai bisogno di colla per legno, punte di diverso diametro e un buon strumento di misurazione: un righello o un calibro. L'aspetto generale del nostro modello è il seguente.

Il primo passo è selezionare uno spazio vuoto per la parte di lavoro del modello. Le specie di legno duro sono considerate ideali per questo: quercia, acacia, faggio, frassino. Posizioniamo un righello su una sega circolare e ritagliamo il pezzo, la larghezza è di 5 cm, rifiliamo il pezzo ad angolo retto con un carrello sulla stessa sega circolare. Lunghezza – 2,5-3 centimetri.

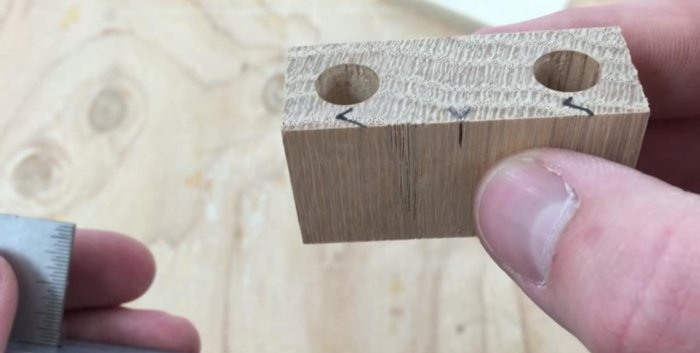

Ora è necessario contrassegnarlo nel modo più accurato possibile per i fori di lavoro. Ma se non vengono protetti, il legno si divamperà molto rapidamente a causa delle numerose perforazioni e la sagoma diventerà imprecisa. Per evitare ciò, selezioniamo diversi pezzi di tubo metallico con un diametro interno di 8 mm (questa è esattamente la dimensione di un tassello per mobili standard) e da essi realizziamo manicotti di seduta per il modello.

Facciamo dei fori per loro su una macchina verticale.Impostiamo l'intervallo lungo i centri in base ai nostri pezzi, che elaboreremo utilizzando un modello (nel nostro caso è di circa 3 cm).

Da un piccolo pezzo di compensato (spessore 8-10 mm) realizziamo un supporto per maniglia. Lo tagliamo su una sega circolare in base alla larghezza della parte di lavoro, cioè 5 cm.

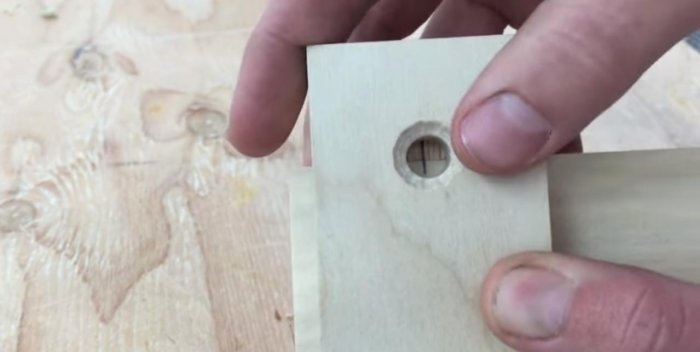

Dopo aver misurato la lunghezza della parte di lavoro, mettiamo un segno al centro di questa piastra di compensato. Eseguiamo un foro passante con un diametro di 9-10 mm. Questo sarà un foro di ispezione. Puoi svasarlo leggermente dal lato anteriore.

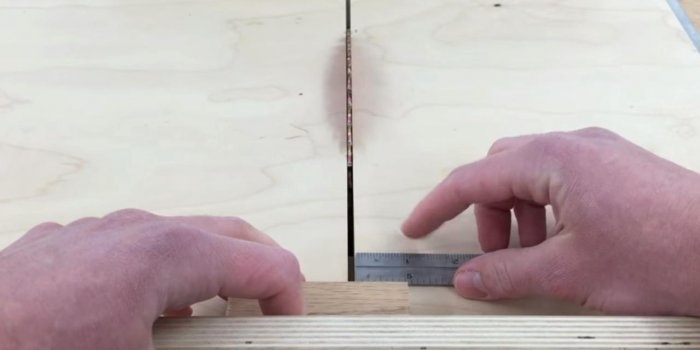

Usando un calibro, segna il centro tra i due fori della parte di lavoro del modello. Mettiamo un segno sulla sua faccia laterale.

Ora puoi collegare insieme le due parti del modello incollandole con colla per legno o colla vinilica.

È il momento di posizionare le guide per manicotti in metallo per la foratura nella nostra sagoma. Se i fori non vengono allentati, manterranno bene senza colla. Puoi premerli utilizzando un morsetto da carpenteria manuale.

Il nostro modello è pronto, ora possiamo testarlo in azione. Devono funzionare premendolo contro il pezzo con un morsetto. Come puoi vedere, funziona tutto alla grande!

La tecnologia per l'utilizzo di un dispositivo del genere è molto semplice. È necessario posizionare la struttura prefabbricata su una superficie piana in modo da poter segnare i punti medi di tutti gli accoppiamenti. Questo può essere fatto a mano, senza metro a nastro. Alla giunzione degli elementi vengono realizzati contrassegni identici per entrambe le parti da unire e su entrambi i pezzi viene apposto un breve contrassegno.

Quindi tutto è come al solito: la sagoma viene centrata attraverso il foro di ispezione con i segni sulle parti e fissata con un morsetto. I fori vengono eseguiti senza misurazioni aggiuntive. La profondità di foratura viene regolata dalla lunghezza della fresa o da uno stop rimovibile.

Non resta che rivestire bene tutte le parti con la colla prima di unirle, e assemblarle premendo le giunzioni con le fascette. In questo modo semplice è possibile evitare facilmente differenze di spessore durante la giunzione di pezzi prefabbricati, la loro successiva rettifica e variazioni di spessore.

Tanti difetti possono essere risolti con un modello piccolo e semplice!

Di norma, tali dispositivi non sono usa e getta, ma sono progettati per un uso a lungo termine. Pertanto, tutto il segreto sta nella loro eccezionale precisione, in modo che le dimensioni verificate possano sostituire una volta per tutte un metro a nastro o addirittura un calibro.

L'unico inconveniente di questo, come della maggior parte dei modelli di mobili e falegnameria, è la completa mancanza di personalizzazione delle dimensioni. Cioè, se lo hai realizzato in base allo spessore della tavola, diciamo 25 mm, e l'intervallo tra due tasselli di un giunto è di 30 mm al centro, allora sarà così e nient'altro. Per una dimensione diversa sarà necessario creare un modello diverso.

Diamo un'occhiata all'uso del nostro modello usando l'esempio della realizzazione di una piccola cornice: l'anta di una finestra o la cornice della facciata di un mobile.Un rapido calcolo mostra che anche per realizzare un prodotto così semplice sarà necessario installare 12 tasselli, il che significa praticare 24 fori precisi. Semplicemente contrassegnarli richiederà molto tempo, ma con un modello ciò sarà fatto molto più velocemente. Iniziamo!

Materiali, strumenti per realizzare un modello

È ragionevole ritenere che tale precisione non possa essere raggiunta a mani nude. Avremo bisogno di una sega circolare con carro per il taglio ad angolo di 90° e di un trapano verticale. Per le officine, questa attrezzatura non è particolarmente unica, perché oggi è abbastanza conveniente.

Il materiale per il modello è scarto di produzione. Hai sentito bene, lo faremo con ritagli di pezzi grezzi, poiché le dimensioni sono molto piccole. Avrai bisogno di colla per legno, punte di diverso diametro e un buon strumento di misurazione: un righello o un calibro. L'aspetto generale del nostro modello è il seguente.

Realizzare un modello per i tasselli

Il primo passo è selezionare uno spazio vuoto per la parte di lavoro del modello. Le specie di legno duro sono considerate ideali per questo: quercia, acacia, faggio, frassino. Posizioniamo un righello su una sega circolare e ritagliamo il pezzo, la larghezza è di 5 cm, rifiliamo il pezzo ad angolo retto con un carrello sulla stessa sega circolare. Lunghezza – 2,5-3 centimetri.

Ora è necessario contrassegnarlo nel modo più accurato possibile per i fori di lavoro. Ma se non vengono protetti, il legno si divamperà molto rapidamente a causa delle numerose perforazioni e la sagoma diventerà imprecisa. Per evitare ciò, selezioniamo diversi pezzi di tubo metallico con un diametro interno di 8 mm (questa è esattamente la dimensione di un tassello per mobili standard) e da essi realizziamo manicotti di seduta per il modello.

Facciamo dei fori per loro su una macchina verticale.Impostiamo l'intervallo lungo i centri in base ai nostri pezzi, che elaboreremo utilizzando un modello (nel nostro caso è di circa 3 cm).

Da un piccolo pezzo di compensato (spessore 8-10 mm) realizziamo un supporto per maniglia. Lo tagliamo su una sega circolare in base alla larghezza della parte di lavoro, cioè 5 cm.

Dopo aver misurato la lunghezza della parte di lavoro, mettiamo un segno al centro di questa piastra di compensato. Eseguiamo un foro passante con un diametro di 9-10 mm. Questo sarà un foro di ispezione. Puoi svasarlo leggermente dal lato anteriore.

Usando un calibro, segna il centro tra i due fori della parte di lavoro del modello. Mettiamo un segno sulla sua faccia laterale.

Ora puoi collegare insieme le due parti del modello incollandole con colla per legno o colla vinilica.

È il momento di posizionare le guide per manicotti in metallo per la foratura nella nostra sagoma. Se i fori non vengono allentati, manterranno bene senza colla. Puoi premerli utilizzando un morsetto da carpenteria manuale.

Il nostro modello è pronto, ora possiamo testarlo in azione. Devono funzionare premendolo contro il pezzo con un morsetto. Come puoi vedere, funziona tutto alla grande!

La tecnologia per l'utilizzo di un dispositivo del genere è molto semplice. È necessario posizionare la struttura prefabbricata su una superficie piana in modo da poter segnare i punti medi di tutti gli accoppiamenti. Questo può essere fatto a mano, senza metro a nastro. Alla giunzione degli elementi vengono realizzati contrassegni identici per entrambe le parti da unire e su entrambi i pezzi viene apposto un breve contrassegno.

Quindi tutto è come al solito: la sagoma viene centrata attraverso il foro di ispezione con i segni sulle parti e fissata con un morsetto. I fori vengono eseguiti senza misurazioni aggiuntive. La profondità di foratura viene regolata dalla lunghezza della fresa o da uno stop rimovibile.

Non resta che rivestire bene tutte le parti con la colla prima di unirle, e assemblarle premendo le giunzioni con le fascette. In questo modo semplice è possibile evitare facilmente differenze di spessore durante la giunzione di pezzi prefabbricati, la loro successiva rettifica e variazioni di spessore.

Tanti difetti possono essere risolti con un modello piccolo e semplice!

Guarda il video

Masterclass simili

Particolarmente interessante

Come nascondere una vite autofilettante nel legno

Come ripristinare un coltello se il manico si rompe

7 modi per riparare in modo affidabile le cerniere del truciolare strappate

Come realizzare robusti manici per file utilizzando la plastica

Tre trucchi utili quando si lavora il legno

Un semplice gazebo in 1 giorno

Commenti (1)