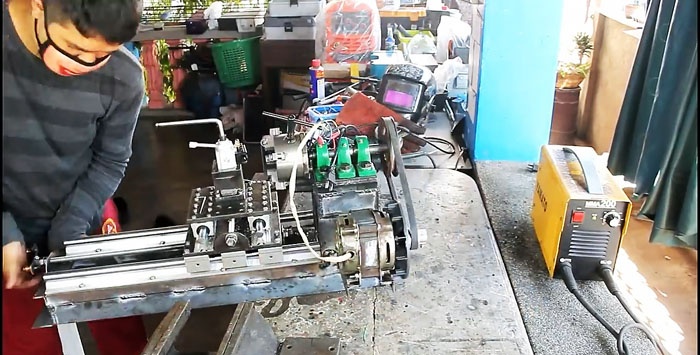

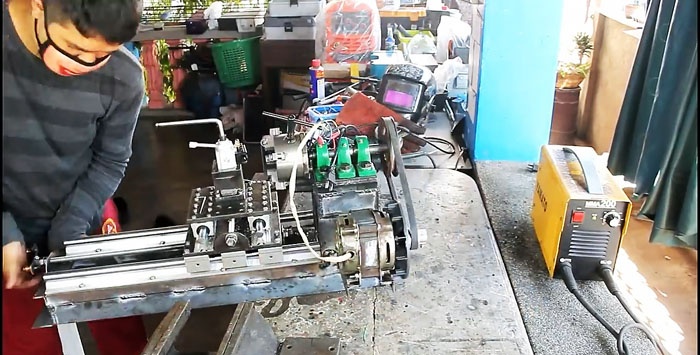

Progettazione funzionante di un tornio fatto in casa

Anche un tornio ben utilizzato è inaccessibile per la maggior parte degli hobbisti che ne hanno bisogno solo per la lavorazione di piccoli pezzi. Se è necessario eseguire piccole quantità di lavoro, la macchina può essere realizzata con le proprie mani da metallo laminato e diverse parti di fabbrica.

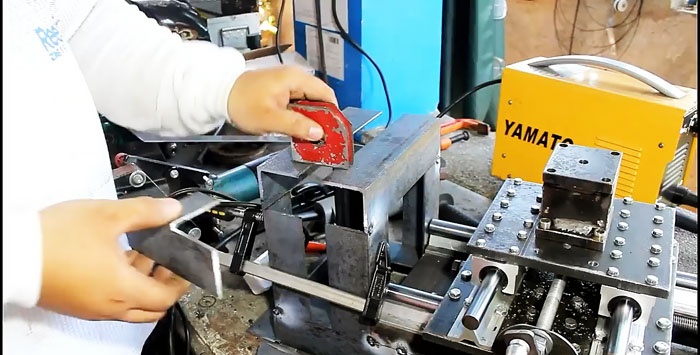

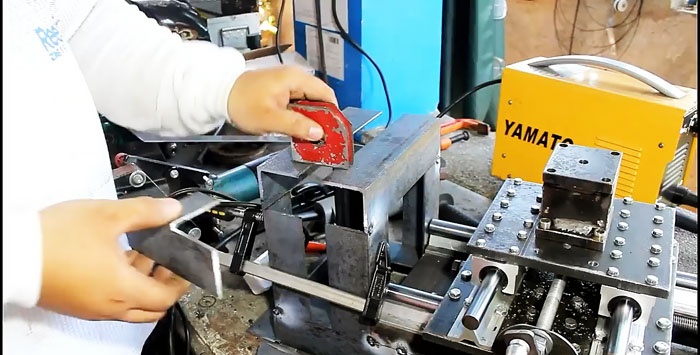

Il telaio della macchina è saldato da un angolo 20x20 mm, come da foto. Il piano superiore del pezzo finito deve essere levigato per poter fissare uniformemente il resto dell'attrezzatura.

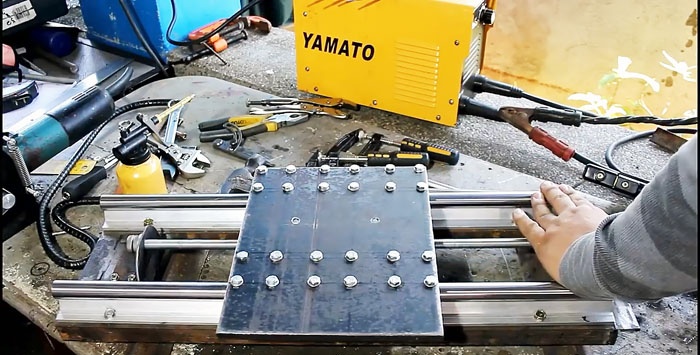

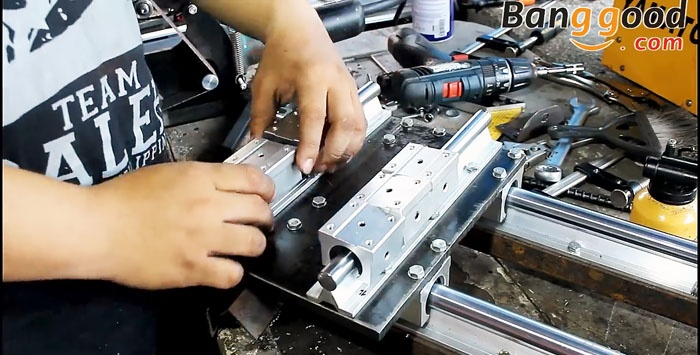

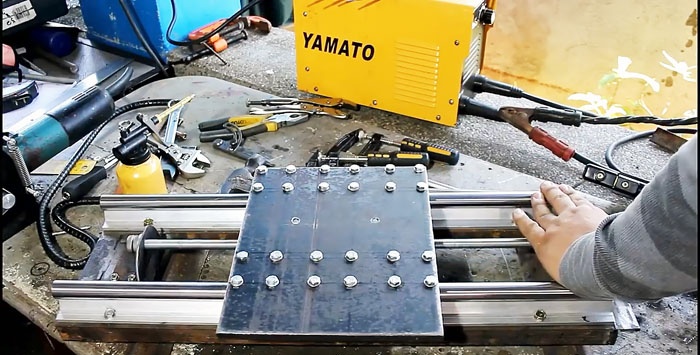

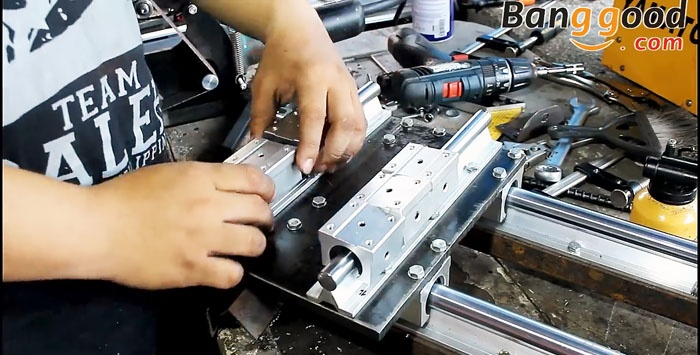

Lungo il telaio sono avvitate 2 slitte longitudinali costituite da un albero su supporto in alluminio SBR20. Sono dotati di 3 carrelli su cuscinetti lineari.

In lamiera d'acciaio da 10 mm viene ritagliata una piastra di base che verrà montata sui carrelli. È avvitato con 24 bulloni, 4 per ogni carrello.

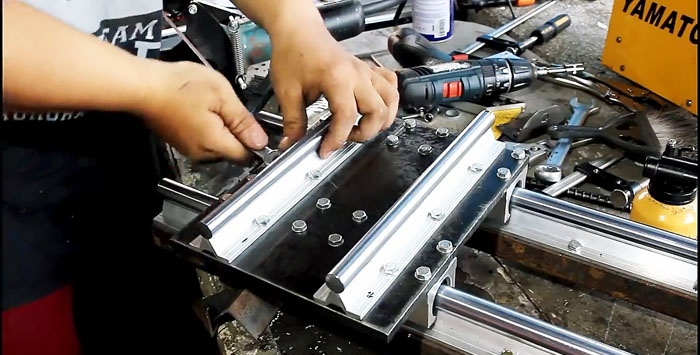

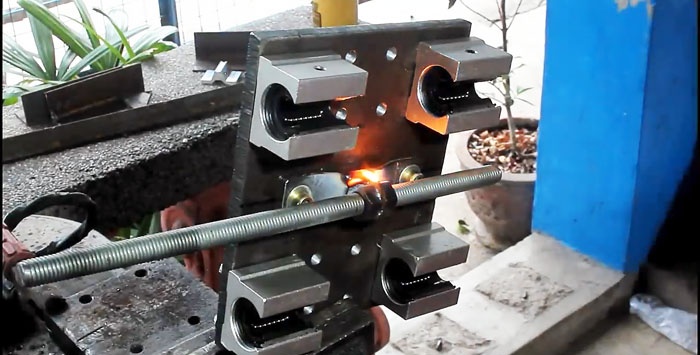

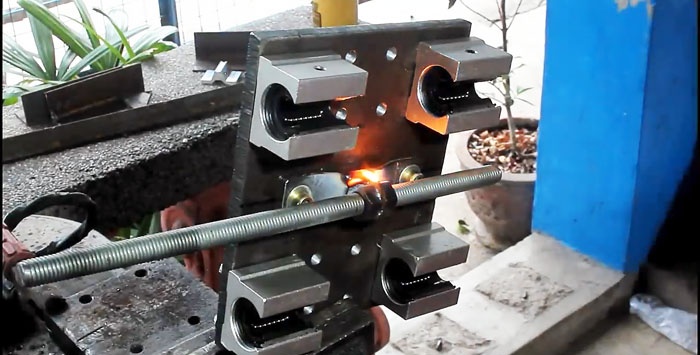

Successivamente, è necessario fissare l'albero di alimentazione, che sposterà la piattaforma lungo la macchina. Per questo viene utilizzato un perno lungo con un diametro di 10 mm. Si fissa alle estremità della macchina su supporti avvitati ricavati da un angolo tornito 30x30 mm.

Per fissare la piattaforma del carrello all'albero, è necessario realizzare una sporgenza sul retro della sua piastra. Per fare ciò, una staffa viene piegata da una striscia di acciaio da 3 mm. Va avvitato alla stufa come da foto.

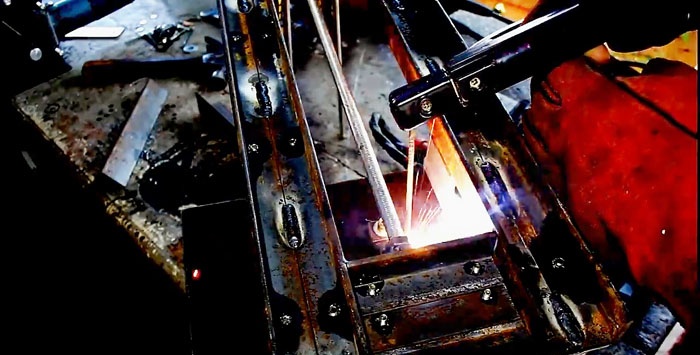

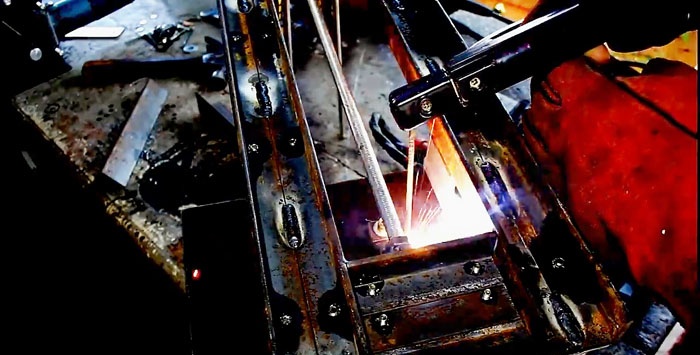

Successivamente, la staffa realizzata viene saldata a 3 dadi M10 avvitati sull'albero di alimentazione da un prigioniero. Ora, quando l'albero ruota, la piattaforma si sposta lungo la macchina.

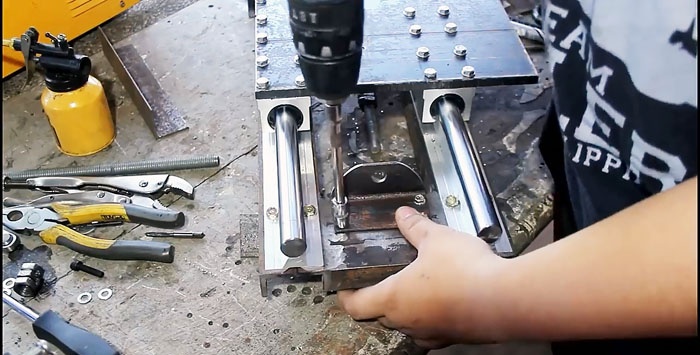

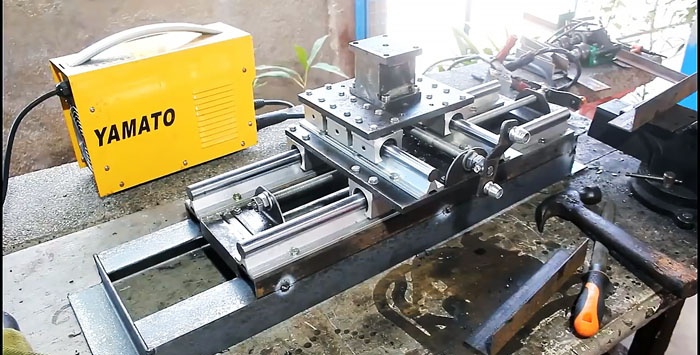

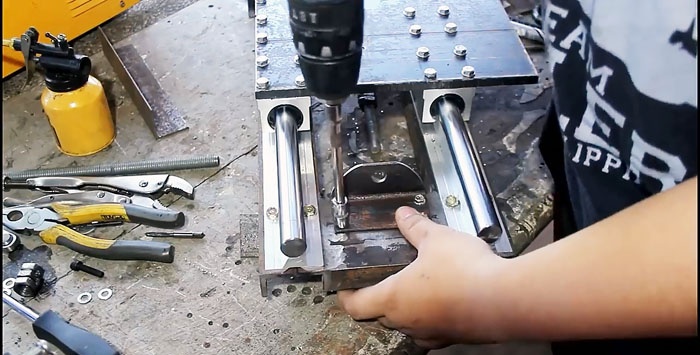

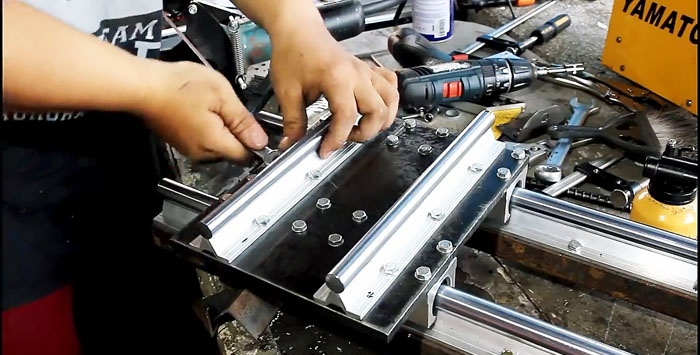

2 slitte trasversali dello stesso albero sono fissate alla piattaforma finita su un supporto in alluminio SBR20. Ogni skid è dotato di 3 carrelli.

Una piastra d'acciaio spessa 10 mm è avvitata sopra i carrelli con 24 bulloni.

Per lo spostamento laterale della piattaforma è necessaria anche l'installazione di un albero di alimentazione. È realizzato con lo stesso perno M10 secondo un principio simile al meccanismo della piattaforma inferiore. Per fare ciò, sono realizzati 2 supporti da un angolo tornito di 30x30 mm e una staffa da una striscia di 3 mm, che è saldata a 3 dadi M10 sull'albero.

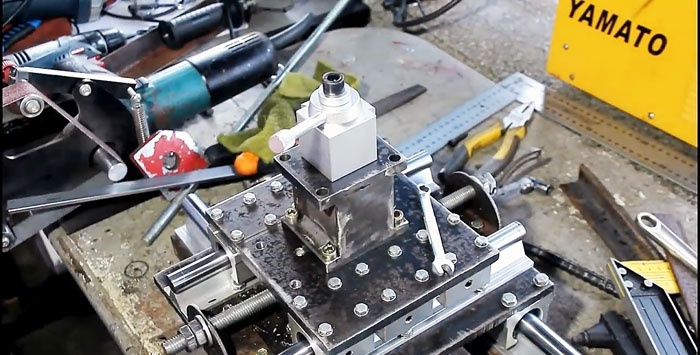

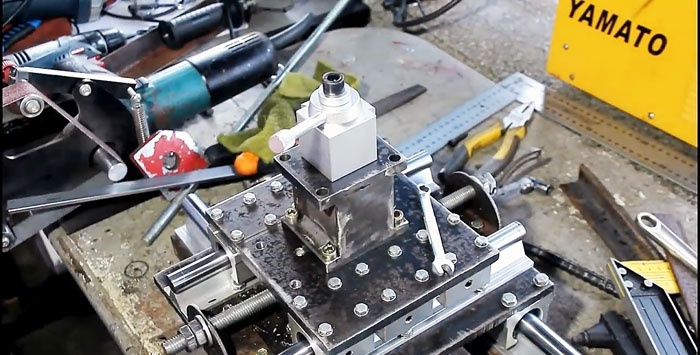

Successivamente, è necessario creare una piattaforma cubica per il portautensili. Le sue parti superiore e inferiore possono essere realizzate in lamiera d'acciaio da 10 mm, mentre i lati in lamiera da 3 mm. Poiché su questa unità è presente un carico, è necessario rinforzarla con un altro inserto laterale in lamiera d'acciaio da 3 mm. Nella parte superiore del cubo risultante viene praticato un foro centrale, nel quale viene tagliato un filo. Viene utilizzato per collegare il portautensili di fabbrica.

La base del portautensili è avvitata alla piccola piattaforma della macchina tramite 4 bulloni.

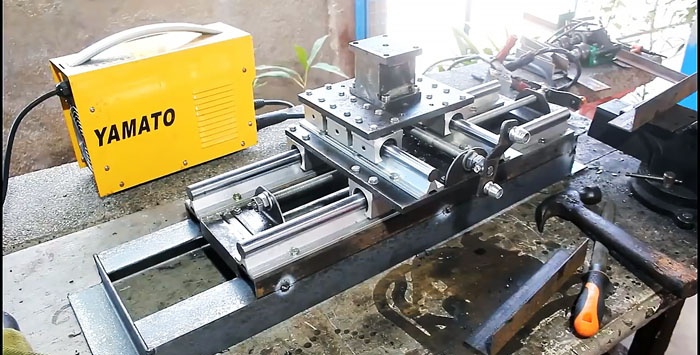

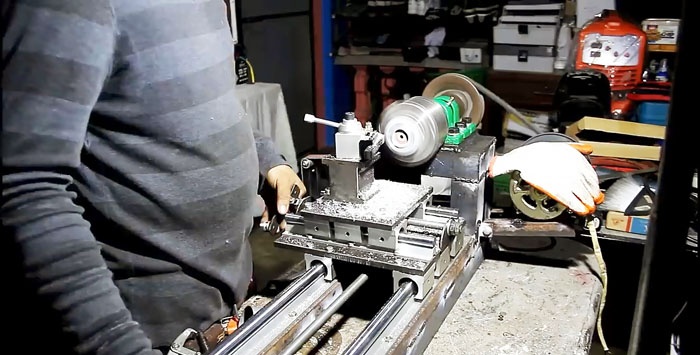

Le maniglie sono installate sugli alberi di alimentazione longitudinale e trasversale della macchina.

Da un angolo di 20x20 mm viene saldato lungo il perimetro del basamento della macchina un angolo di 40x40 mm. Le parti longitudinali del nuovo angolo vengono allungate per fornire una base a sinistra per il fissaggio del mandrino.

Sulla base risultante viene saldato un angolo di 40x40 mm, come nella foto. La struttura risultante viene rinforzata con inserti, poiché sarà soggetta a un forte carico di deformazione.

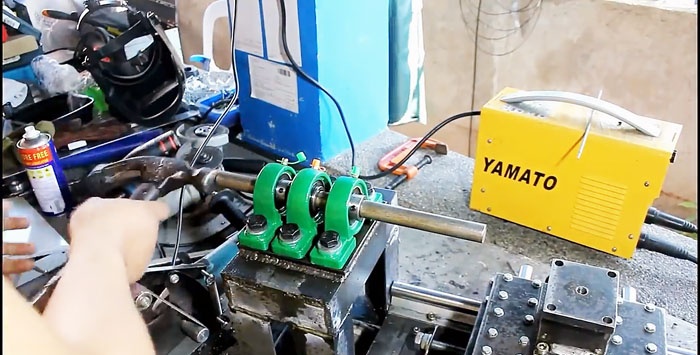

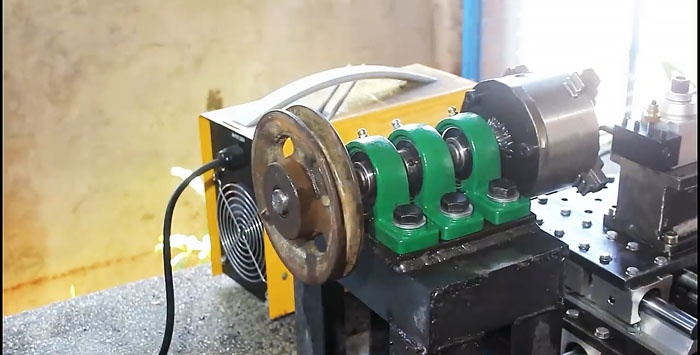

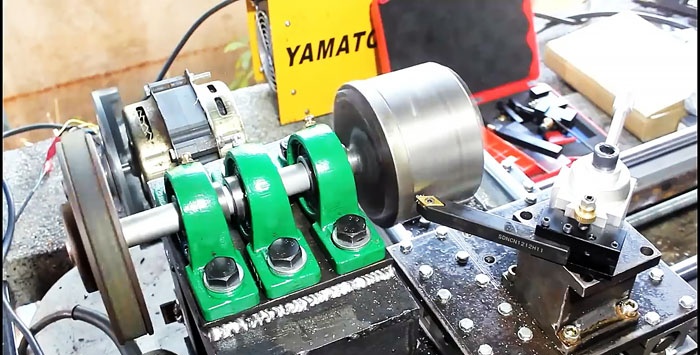

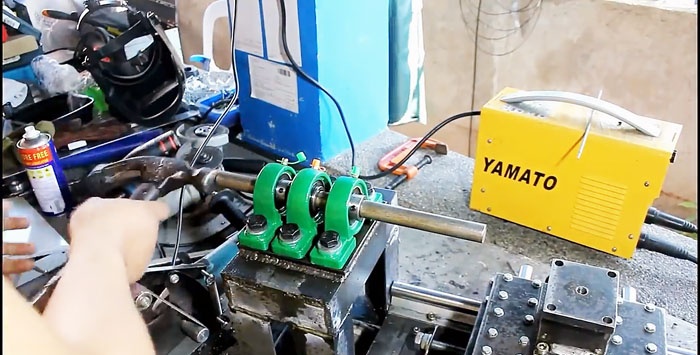

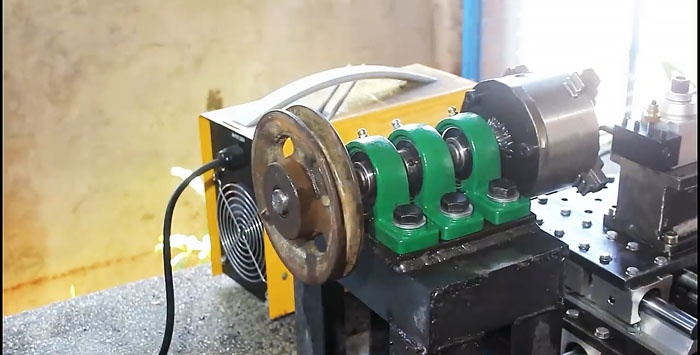

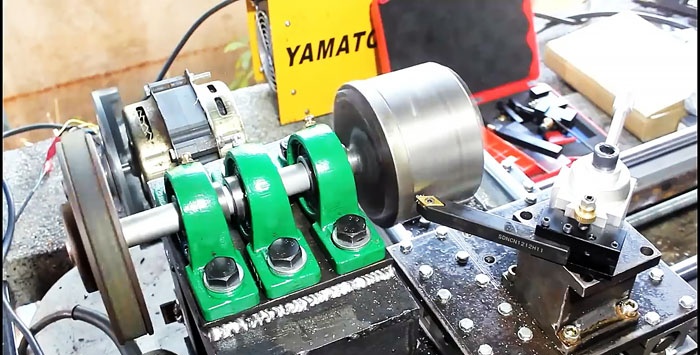

Una piattaforma in lamiera d'acciaio da 10 mm è saldata sopra il telaio risultante. Ad esso sono fissati 3 cuscinetti in un alloggiamento con artigli. Un albero in acciaio è inserito nei cuscinetti.

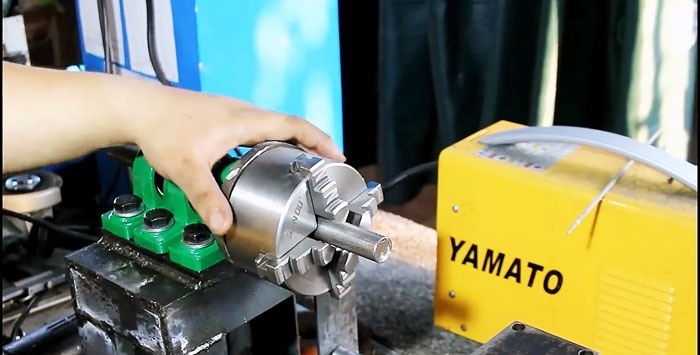

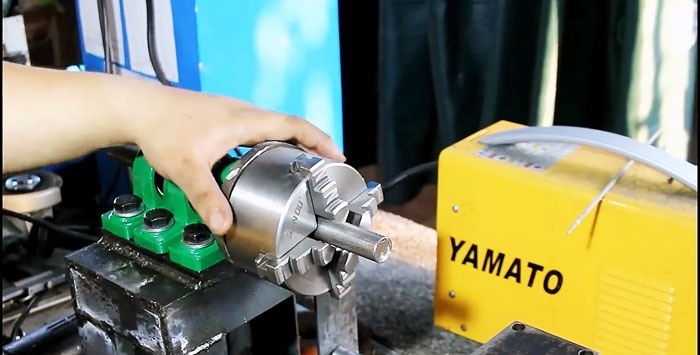

Un cerchio corrispondente al diametro del mandrino a quattro griffe di fabbrica viene ritagliato da una lamiera d'acciaio da 10 mm. Al centro viene praticato un grande foro corrispondente al diametro dell'albero. Il pezzo prodotto è montato su un albero montato su cuscinetti

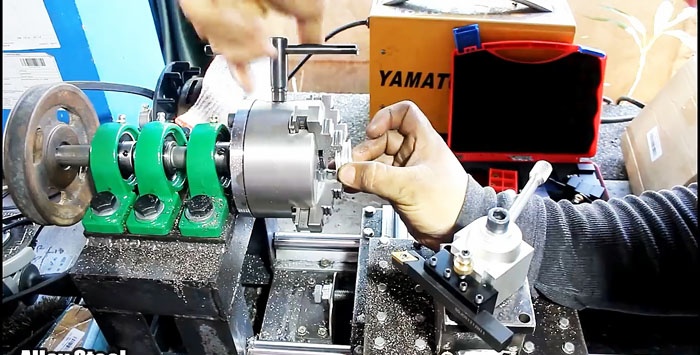

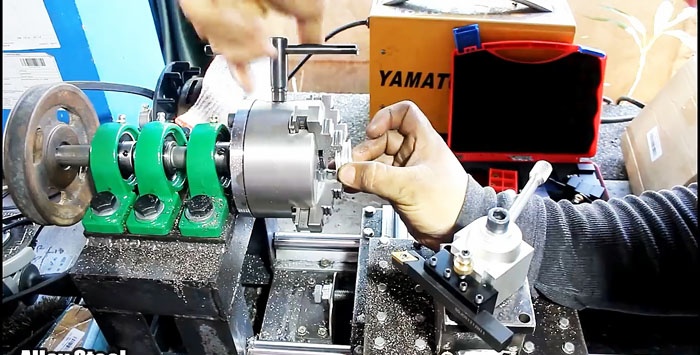

Dopo aver installato e bloccato il mandrino a quattro griffe sull'albero, è necessario premere il cerchio tagliato contro di esso e serrarlo con il mandrino utilizzando 3 bulloni. Ciò consente di bilanciare il cerchio prima di saldarlo all'albero.

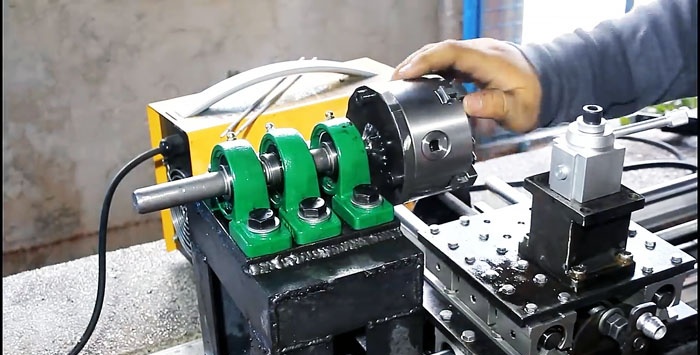

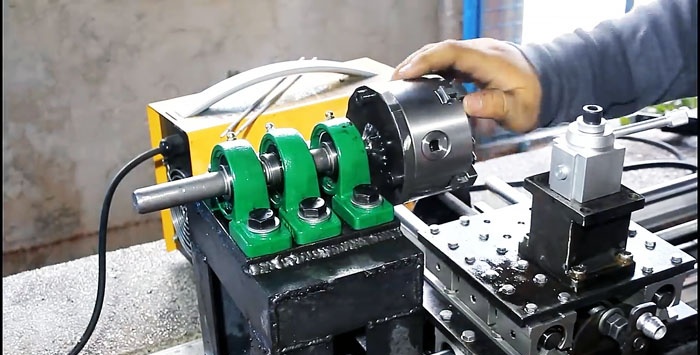

Successivamente, è necessario rimuovere il mandrino a quattro griffe e tagliare la parte in eccesso dell'albero lungo la linea del cerchio saldato. Il mandrino del tornio viene reinstallato nella sua sede e bloccato con 3 bulloni.

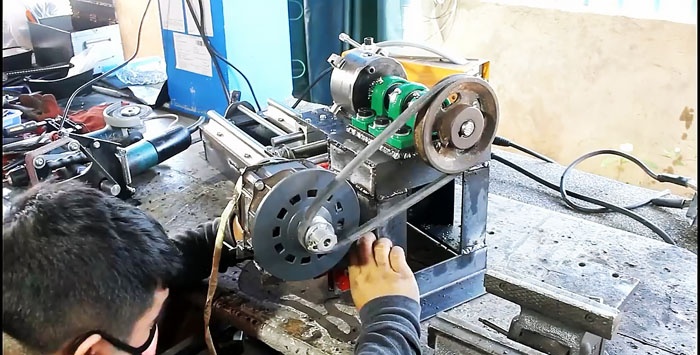

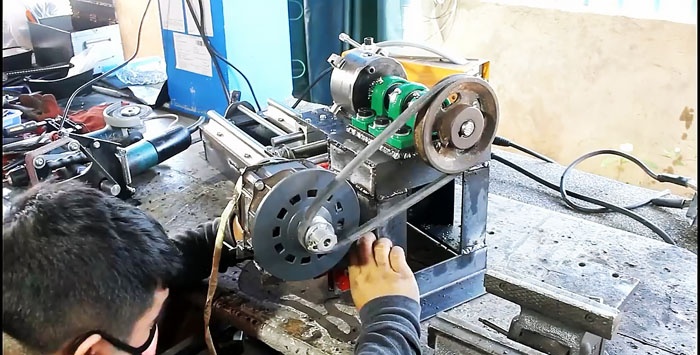

Una puleggia è fissata sul lato opposto dell'albero.

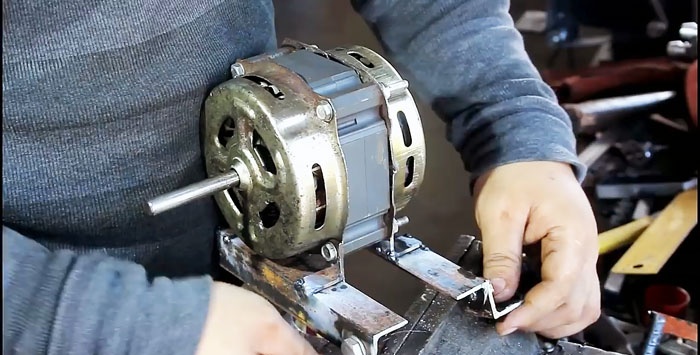

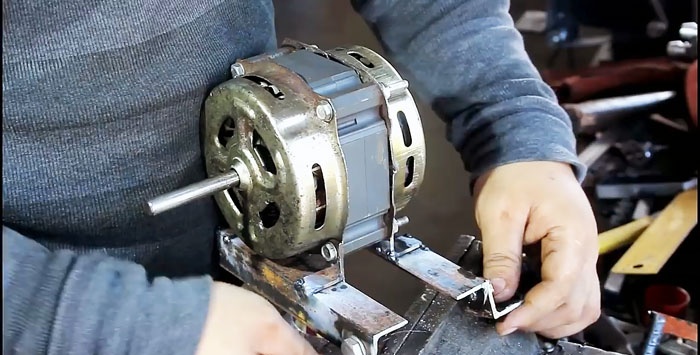

Per il motore elettrico esistente, da un angolo di 20x20 mm viene saldato un telaio. Sul motore è installata una piccola puleggia.

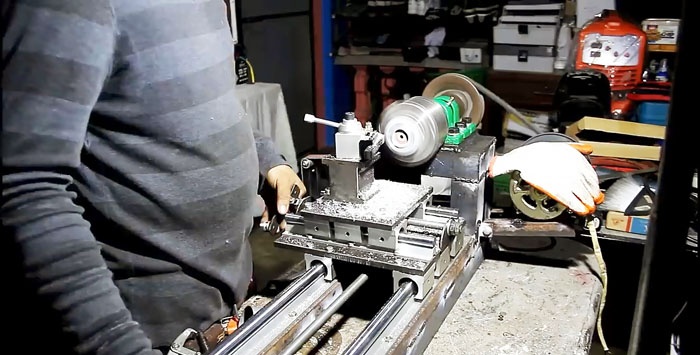

Successivamente, tendendo la cinghia tra le pulegge, è necessario posizionare il motore sulla base della piattaforma portante dell'albero mandrino.La carcassa del motore elettrico deve essere realizzata in modo tale che sia possibile regolare la tensione della cinghia dopo averla saldata.

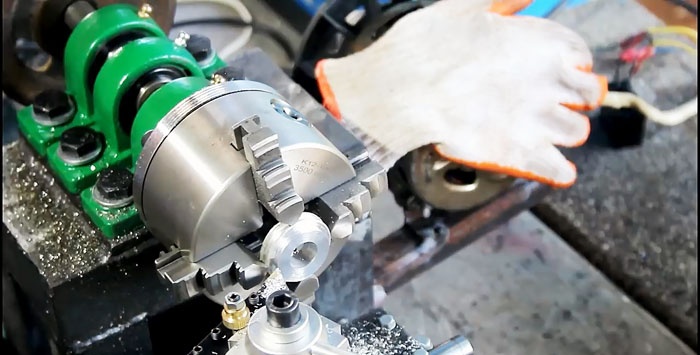

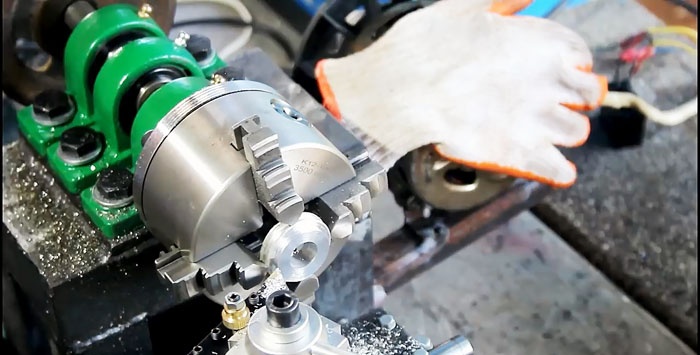

Dopo aver fissato la taglierina nel portautensili della macchina, è già possibile utilizzarla per lo scopo previsto. Questo design consente di avvicinare la fresa al cerchio su cui è fissato il mandrino per affilarla, rendendola più precisa.

La macchina risultante può essere modernizzata, ad esempio, installando una contropunta, che le consentirà di svolgere compiti più seri. Questo è un progetto abbastanza costoso, ma costerà meno di un tornio di fabbrica.

Materiali di base:

- angolo in acciaio 20x20 mm;

- albero su supporto in alluminio SBR20;

- carrelli su cuscinetti lineari per albero SBR20 – 12 pz.;

- lamiera d'acciaio 10 mm;

- angolo 30x30 mm;

- perno lungo M10;

- lamiera d'acciaio 3 mm;

- angolo 40x40 mm;

- mandrino del tornio a quattro griffe;

- cuscinetti in un alloggiamento con artigli – 3 pezzi;

- albero per cuscinetti con artigli;

- puleggia sull'albero;

- motore elettrico con puleggia;

- cintura di sicurezza;

- portautensili e frese

- Bulloni M8.

Fare un tornio

Il telaio della macchina è saldato da un angolo 20x20 mm, come da foto. Il piano superiore del pezzo finito deve essere levigato per poter fissare uniformemente il resto dell'attrezzatura.

Lungo il telaio sono avvitate 2 slitte longitudinali costituite da un albero su supporto in alluminio SBR20. Sono dotati di 3 carrelli su cuscinetti lineari.

In lamiera d'acciaio da 10 mm viene ritagliata una piastra di base che verrà montata sui carrelli. È avvitato con 24 bulloni, 4 per ogni carrello.

Successivamente, è necessario fissare l'albero di alimentazione, che sposterà la piattaforma lungo la macchina. Per questo viene utilizzato un perno lungo con un diametro di 10 mm. Si fissa alle estremità della macchina su supporti avvitati ricavati da un angolo tornito 30x30 mm.

Per fissare la piattaforma del carrello all'albero, è necessario realizzare una sporgenza sul retro della sua piastra. Per fare ciò, una staffa viene piegata da una striscia di acciaio da 3 mm. Va avvitato alla stufa come da foto.

Successivamente, la staffa realizzata viene saldata a 3 dadi M10 avvitati sull'albero di alimentazione da un prigioniero. Ora, quando l'albero ruota, la piattaforma si sposta lungo la macchina.

2 slitte trasversali dello stesso albero sono fissate alla piattaforma finita su un supporto in alluminio SBR20. Ogni skid è dotato di 3 carrelli.

Una piastra d'acciaio spessa 10 mm è avvitata sopra i carrelli con 24 bulloni.

Per lo spostamento laterale della piattaforma è necessaria anche l'installazione di un albero di alimentazione. È realizzato con lo stesso perno M10 secondo un principio simile al meccanismo della piattaforma inferiore. Per fare ciò, sono realizzati 2 supporti da un angolo tornito di 30x30 mm e una staffa da una striscia di 3 mm, che è saldata a 3 dadi M10 sull'albero.

Successivamente, è necessario creare una piattaforma cubica per il portautensili. Le sue parti superiore e inferiore possono essere realizzate in lamiera d'acciaio da 10 mm, mentre i lati in lamiera da 3 mm. Poiché su questa unità è presente un carico, è necessario rinforzarla con un altro inserto laterale in lamiera d'acciaio da 3 mm. Nella parte superiore del cubo risultante viene praticato un foro centrale, nel quale viene tagliato un filo. Viene utilizzato per collegare il portautensili di fabbrica.

La base del portautensili è avvitata alla piccola piattaforma della macchina tramite 4 bulloni.

Le maniglie sono installate sugli alberi di alimentazione longitudinale e trasversale della macchina.

Da un angolo di 20x20 mm viene saldato lungo il perimetro del basamento della macchina un angolo di 40x40 mm. Le parti longitudinali del nuovo angolo vengono allungate per fornire una base a sinistra per il fissaggio del mandrino.

Sulla base risultante viene saldato un angolo di 40x40 mm, come nella foto. La struttura risultante viene rinforzata con inserti, poiché sarà soggetta a un forte carico di deformazione.

Una piattaforma in lamiera d'acciaio da 10 mm è saldata sopra il telaio risultante. Ad esso sono fissati 3 cuscinetti in un alloggiamento con artigli. Un albero in acciaio è inserito nei cuscinetti.

Un cerchio corrispondente al diametro del mandrino a quattro griffe di fabbrica viene ritagliato da una lamiera d'acciaio da 10 mm. Al centro viene praticato un grande foro corrispondente al diametro dell'albero. Il pezzo prodotto è montato su un albero montato su cuscinetti

Dopo aver installato e bloccato il mandrino a quattro griffe sull'albero, è necessario premere il cerchio tagliato contro di esso e serrarlo con il mandrino utilizzando 3 bulloni. Ciò consente di bilanciare il cerchio prima di saldarlo all'albero.

Successivamente, è necessario rimuovere il mandrino a quattro griffe e tagliare la parte in eccesso dell'albero lungo la linea del cerchio saldato. Il mandrino del tornio viene reinstallato nella sua sede e bloccato con 3 bulloni.

Una puleggia è fissata sul lato opposto dell'albero.

Per il motore elettrico esistente, da un angolo di 20x20 mm viene saldato un telaio. Sul motore è installata una piccola puleggia.

Successivamente, tendendo la cinghia tra le pulegge, è necessario posizionare il motore sulla base della piattaforma portante dell'albero mandrino.La carcassa del motore elettrico deve essere realizzata in modo tale che sia possibile regolare la tensione della cinghia dopo averla saldata.

Dopo aver fissato la taglierina nel portautensili della macchina, è già possibile utilizzarla per lo scopo previsto. Questo design consente di avvicinare la fresa al cerchio su cui è fissato il mandrino per affilarla, rendendola più precisa.

La macchina risultante può essere modernizzata, ad esempio, installando una contropunta, che le consentirà di svolgere compiti più seri. Questo è un progetto abbastanza costoso, ma costerà meno di un tornio di fabbrica.

Guarda il video

Masterclass simili

Particolarmente interessante

Commenti (4)