Stampaggio di parti in plastica a casa. Facile come una torta

La produzione di prodotti di fusione utilizzando materiali moderni è diventata abbastanza accessibile, abbastanza semplice ed economica. Considera l'opzione di utilizzare il poliuretano per la colata e il silicone per creare lo stampo.

Avrà bisogno

Per il nostro lavoro utilizzeremo materiali e prodotti abbastanza accessibili ed economici:

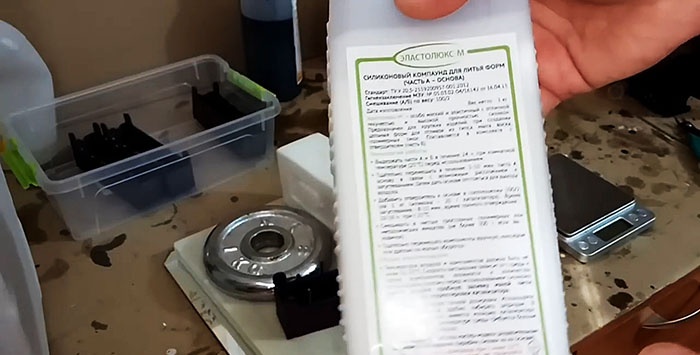

- silicone "ELASTOLUX-M" per la realizzazione di stampi;

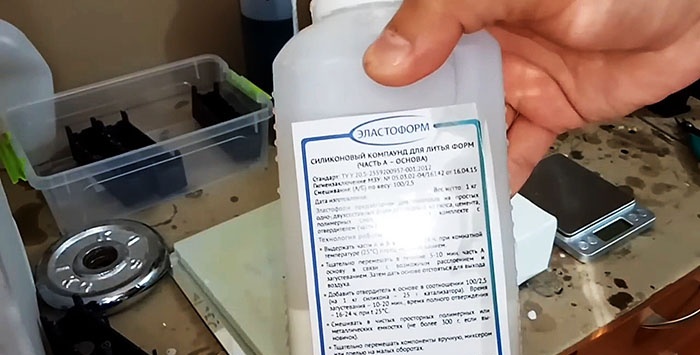

- silicone "ELASTOFORM" per la realizzazione del substrato;

- separatore a base di cherosene o vaselina;

- piegatura per stampo con peso complessivo di 1 kg;

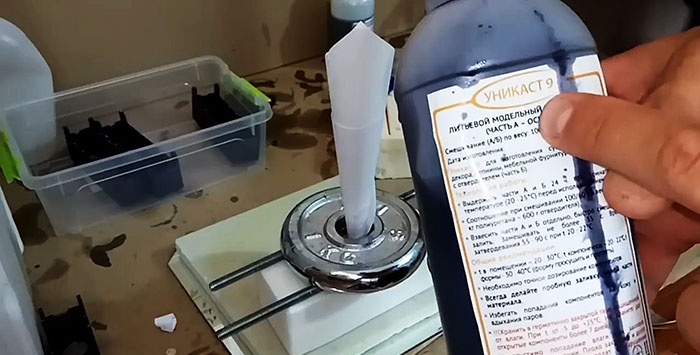

- poliuretano colato "UNIKAST 9" (base, parte A);

- indurente (parte B);

- bilance di precisione;

- bicchiere di plastica.

Tecnologia di colata di prodotti in poliuretano in stampi in silicone

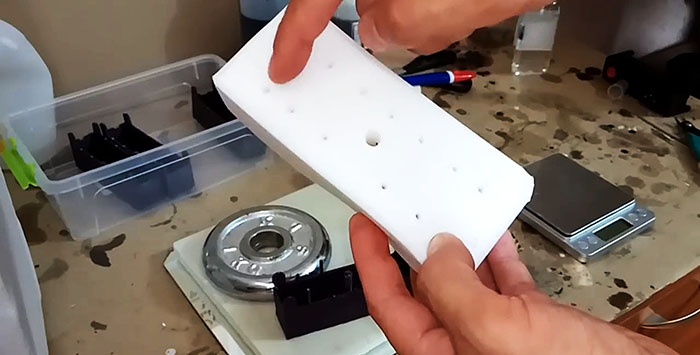

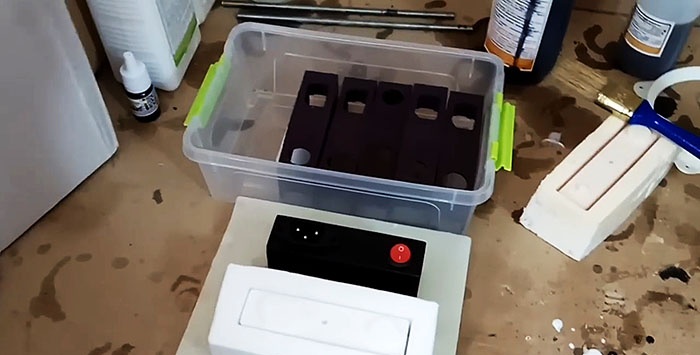

Prima di tutto, devi stampare un modello master con un sistema di iniezione su una stampante 3D. Oppure prendi una parte finita che deve essere ripetuta, incolla gli stuzzicadenti nel ruolo di canali di colata. Sarà necessario realizzare uno stampo in silicone riutilizzabile.

Per questo utilizziamo il silicone, che è altamente elastico e sufficientemente resistente.Per un supporto di base con uno spessore di 10-15 mm è adatto il silicone bicomponente più economico del tipo ELASTOFORM.

Stampo in silicone realizzato.

Come funziona il processo di casting?

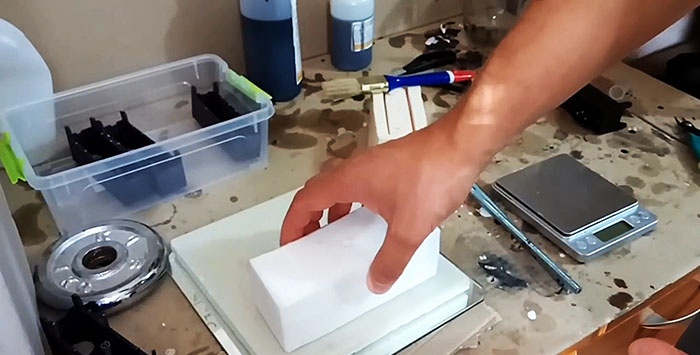

Posizioniamo lo stampo in silicone sul substrato. Se verrà utilizzato ripetutamente, lubrificarlo periodicamente con un separatore a base di cherosene o vaselina.

Premiamo sopra lo stampo in silicone con un carico disperso (pressione) del peso massimo di un chilogrammo. Per garantire che il materiale di fusione venga versato in modo accurato e rapido, utilizziamo un imbuto di carta. Dopodiché possiamo supporre che lo stampo sia pronto per la colata.

Per riempire, prendiamo il poliuretano colato più economico “UNIKAST 9” (parte A) e l'indurente (parte B), che mescoliamo in un rapporto di 1:0,6.

Per una miscelazione di alta qualità sono necessari una bilancia di precisione e un bicchiere di plastica. Puoi aggiungere qualsiasi tinta colorata alla base, venduta separatamente. Per 1 kg di poliuretano sono necessarie 90-100 gocce di colorante.

Versare in un bicchiere su una bilancia 22 grammi di poliuretano liquido e 13,2 grammi di indurente e mescolare bene per 30 secondi, non di più, poiché inizierà già a indurirsi. Mescolando sentiremo che il vetro si sta riscaldando, il che significa che il processo di polimerizzazione è iniziato. La miscela è pronta per essere versata.

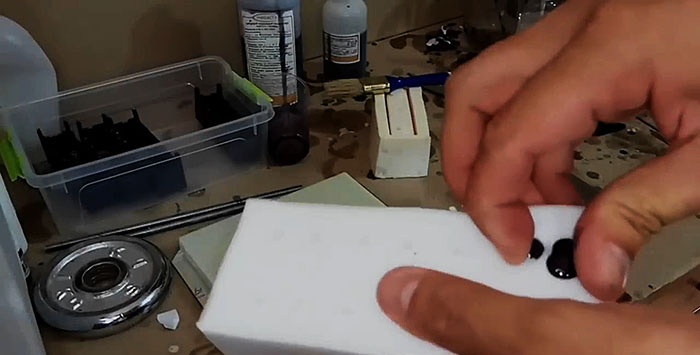

Versiamo il composto senza interruzione fino a quando dalle materozze non esce il poliuretano liquido. L'indurimento primario richiederà circa due minuti e l'indurimento completo richiederà 10-15 minuti, ma è meglio mantenere il riempimento nello stampo per 20-30 minuti.

Dopo mezz'ora iniziamo a togliere la colata di poliuretano dallo stampo in silicone.

Per prima cosa rompiamo l'imbuto di carta con il poliuretano in eccesso congelato al suo interno, quindi l'eccesso che sporge dai canali di colata, insieme alle “gambe”. Ciò ci renderà più semplice rimuovere il prodotto colato dallo stampo.

Inoltre, lo stampo in silicone è altamente flessibile, il che rende anche facile rimuovere la fusione dallo stesso senza alcuna difficoltà.

Resta solo da elaborare leggermente i fori, rompere o tagliare i canali di colata e praticare i fori con un trapano. Successivamente, il prodotto colato non è praticamente diverso dallo stampo principale.

Confronto tra il metodo di fusione e la stampa 3D

La fusione rispetto alla stampa 3D è un processo veloce. Per stampare una scatola del genere su una stampante 3D, ci vorranno 4,0-4,5 ore. In questo caso spesso il modello 3D risulta difettoso e bisogna ricominciare tutto da capo. Il processo di fusione dura al massimo 30 minuti. Il punto successivo è l’economicità. La fusione è più di 3 volte più economica della stampa 3D.

Guarda il video

Masterclass simili