לחץ ללא ריתוך מג'ק רכב

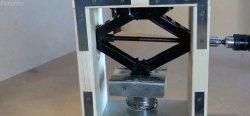

עיצוב פשוט מאוד של מכבש הידראולי מג'ק רכב רגיל. בעת תיקון מכונית, אופנוע, כמו גם ביצוע סוגים שונים של עבודות, יש צורך להשתמש במכבש. בעזרתו ניתן לבצע כיפוף מבוקר של חלקים, ליישר אותם, לסחוט מיסבים לחוץ וכו'. העלות הגבוהה של עיתונות מפעל הופכת רכישה כזו ללא מוצדקת. אני מציע גרסה של ייצורו המבוססת על ג'ק רכב של 5 טון.

לפני תחילת ייצור המכבש, יהיה עליך לרכוש או למצוא בפחים:

כדי להתחיל, חתוך 2 ריקים מצינור מרובע. בהמשך הם ישמשו כמעמד הראשי של המכונה. בחרתי את האורך שלהם כך שיתאים לפרמטרים של הג'ק. קיבלתי 66 ס"מ. אני גם מיד עושה רגליים מהפינה. כדי להבטיח את יציבותם, מספיק אורך של 30 ס"מ.

בעזרת ליבה אני מורחת סימונים לקידוח בפינה, ולאחר מכן מכינה 2 חורים לברגי M10. אני מניח את הפינה במקומה על הצינור המרובע ומיישר אותה ב-90 מעלות כדי ליצור סימון לקידוח. אני מכין חור דרך שני קירות הריבוע. עכשיו אני מחבר את הצינור ואת הזווית עם ברגים ואומים ארוכים.

לאחר שהמתלים מוכנים, חתכתי מהפינה שני חלקים באורך 40 ס"מ כל אחד. הם ישמשו עצירה מחוזקת עליון לג'ק. אני מניח אותם אחד אחד במקום ומסמן אותם לקידוח. קודם כל אני עושה חורים בפינות ולאחר מכן אני גם קודח את הריבוע.

אני מכניס 2 ברגים M10 בכל צד. אני מושך את המעמד ואת שתי הפינות יחד.

מלוח פלדה עבה קיימת, חתכתי ריק מלבני בגודל של כ-80 על 13 ס"מ. בוכנת הג'ק תנוח עליו. עכשיו אני הופך את המתלה כך שהפינות הרוחביות יהיו בתחתית. אני מניח את הצלחת לרוחבה וקודח במרכזה.

כדי למנוע את החלקה של מוט צילינדר הג'ק תחת עומס, יש צורך במגביל. לשם כך חתכתי צלחת נוספת, אבל קצת יותר קטנה. לשם כך, השתמש בצלחת דקה של 4 מ"מ. אני עושה עליו חורים מבעד, מעביר אותם מהצלחת הגדולה. גם במרכזו, באמצעות חותך כרסום, אני בוחר חור בקוטר גדול שאליו ייכנס העקב של בוכנת הג'ק.כדי להימנע משימוש באגוזים, חתכתי את החוטים בצלחת דקה. עכשיו אני מחבר את שתי הפלטות לתמיכה מהפינות ומסובב הכל עם ברגים M10 (אורך 30 מ"מ עם ראש מפתח משושה).

עכשיו אני מכין תמיכת הזזה כדי לאבטח את החלק התחתון של הג'ק. זה לא יהיה נתון לעומסים רציניים, אז החלטתי לעשות את זה מרצועת פלדה.

מלכתחילה חתכתי שני חלקים באורך 16 ס"מ. עשיתי עליהם שני סימנים רוחביים במרחק של 5.4 ו-10.8 ס"מ מאחד הקצוות. אחר כך אני מחדד את החתך בצורת טריז במטחנה, אבל לא חותך אותו לגמרי. אני מכופף את הרצועה לאורך החריץ שנוצר, משיג פרופיל בצורת U שמחליק בקלות לאורך מעמד המכונה.

לאחר שהצמדתי את הפרופיל למקומו למתלה, אני מודד את המרחק ביניהם, תוך הפחתת 4 מ"מ לסובלנות. אני מעביר את המידות לרצועת הפלדה. אורכו צריך להיות ארוך יותר ב-8 ס"מ. אני עושה סימן, לאחר שנסוג תחילה 4 ס"מ מהקצה. לאחר מכן, חתכתי חריצים בצורת טריז עם מטחנה בצורה דומה. אני מכופף את הזנבות שהתקבלו לאורך קצוות הרצועה ב-90 מעלות.

עכשיו אתה צריך לחבר את החסר שהתקבל מהרצועה. כדי לעשות זאת, אני קודם כל קודח חורים בזנבות ומיד חותך חוטים לתוכם כדי לא להשתמש באגוזים מאוחר יותר. אני מכין גם חורים בפרופיל בצורת U ומחבר הכל עם ברגים M8 עם ראש מפתח משושה באורך 16 מ"מ.

לאחר מכן, אני לוקח צלחת פלדה בחתך רוחב של 4 מ"מ ומחיל עליה את החלק התחתון של הג'ק ועוקב אחריו, עושה סובלנות וחותך אותו. אני מנסה את חומר העבודה שהתקבל במרכז התמיכה התחתונה עשויה מרצועת פלדה. אני עושה 2 חורים וחותך את החוט. אני מחבר את הצלחת והמעמד, ואז חותך את האורך הנוסף של הברגים.

אני עושה ארבעה חורים בתחתית הג'ק.לאחר מכן, אני מורחת אותו על צלחת העצירה התחתונה, מסמנת וקודחת. אני גם חתכתי חוטים.

אני עושה חור עובר במרכז לוחית התמיכה של הג'ק. ואז אני מרחיב אותו באופן חלקי כך שיתאים לראש הבורג M10, אבל אני לא קודח עד הסוף, רק כדי לשקוע את הראש.

על רצועת פלדה עם פרופילי מנחה, בצעד לאחור כמה סנטימטרים מלוח הבסיס, אני עושה חור. הם יהיו שימושיים לאבטחת הקפיצים בעתיד.

אני מתחיל להרכיב את החלק הנע של המכונה. ראשית, אני מבריח בורג M10 לחור המרכזי של הצלחת באמצעות מפתח משושה. הראש שלו מוסתר לגמרי. שמתי שקע מלמעלה ומהדק אותו עם ברגים קטנים, גם עם מפתח משושה. אני מכניס ברגי J לתוך החורים הצדדיים ברצועה. אני מהדק אותם עם שני אגוזים.

עכשיו בעצירה העליונה של המכונה, מול ברגי ה-J, אני עושה חורים רוחביים דרך שתי הפינות. אני מכניס את הברגים ומחבר אותם עם קפיצים לווי J.

אני לוקח שוב את זווית הפלדה וחותך 2 חתיכות של 40 ס"מ כל אחת. הם ישמשו כמעמד להנחת חלקים לחוץ. אני קודח באותו אופן שבו השתמשתי בעת חיבור המעצור העליון של הג'ק. כדי להוסיף קשיחות, הכנתי 2 תוספות מקטעים של צינור מרובע; הם גם ימנעו מהפלטפורמה להתעוות וליפול בעת סידור מחדש.

עכשיו השלב האחרון. אני לוקח מוט פלדה עם עקב וחותך אותו לאורך הנדרש.

אני עושה חור בקצה שלו עבור בורג M10. חתכתי את ההברגה והברגתי את המוט לבורג שהיה מוברג קודם למרכז המעצור התחתון של הג'ק.

כל שנותר הוא לבצע חורים לאורך המתלים על מנת שניתן יהיה לשנות את גובה הפלטפורמה לפרמטרים הנדרשים של חלקי העבודה.הכנתי רק כמה עד כה, אבל בעתיד אקדח אותם במידת הצורך.

אתה יכול להתחיל בבדיקה. ידית הג'ק הסטנדרטית לא נוחה, אז החלפתי אותה בצינור ארוך יותר.

כדי להגן מפני קורוזיה, צבעתי הכל באדום ושחור.

נמנעתי מריתוך במהלך ההרכבה כי חשוב להגיע לזוויות הנכונות. בעת ריתוך, החלק עשוי לזוז הצידה. כפי שאתה יודע, חוסר יישור, לחץ ותפרי ריתוך אינם תואמים. היתרון העיקרי של העיצוב הוא שבמידת הצורך אני תמיד יכול להסיר את הג'ק ולהחזיר אותו.

חומרים נדרשים

לפני תחילת ייצור המכבש, יהיה עליך לרכוש או למצוא בפחים:

- צינור מרובע פלדה 50x50 מ"מ;

- פינת פלדה 40x40 מ"מ;

- פס פלדה 40x4 מ"מ;

- לוח פלדה 10 מ"מ;

- לוח פלדה 4 מ"מ;

- שקע בקבוקים 5t;

- 2 קפיצי סליל לטרמפולינה;

- 2 ברגי J עם אומים;

- 12 ברגים M10 x 60 מ"מ עם אומים;

- 2 ברגים M10 x 80 מ"מ עם אומים;

- 2 ברגים M10 למפתח משושה באורך 30 מ"מ;

- 4 ברגים M8 למפתח משושה באורך 16 מ"מ;

- 2 ברגים M10 x 16 מ"מ;

- 4 ברגים M6 x 16 מ"מ;

- בורג משושה 1 M10 x 30 מ"מ

- מוט עם עקב.

תהליך הכנת מכבש הידראולי מג'ק

כדי להתחיל, חתוך 2 ריקים מצינור מרובע. בהמשך הם ישמשו כמעמד הראשי של המכונה. בחרתי את האורך שלהם כך שיתאים לפרמטרים של הג'ק. קיבלתי 66 ס"מ. אני גם מיד עושה רגליים מהפינה. כדי להבטיח את יציבותם, מספיק אורך של 30 ס"מ.

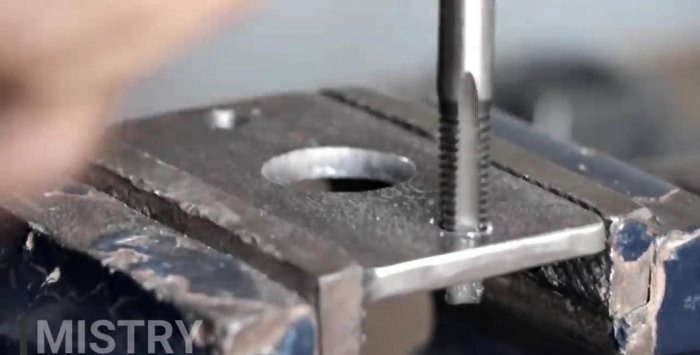

בעזרת ליבה אני מורחת סימונים לקידוח בפינה, ולאחר מכן מכינה 2 חורים לברגי M10. אני מניח את הפינה במקומה על הצינור המרובע ומיישר אותה ב-90 מעלות כדי ליצור סימון לקידוח. אני מכין חור דרך שני קירות הריבוע. עכשיו אני מחבר את הצינור ואת הזווית עם ברגים ואומים ארוכים.

לאחר שהמתלים מוכנים, חתכתי מהפינה שני חלקים באורך 40 ס"מ כל אחד. הם ישמשו עצירה מחוזקת עליון לג'ק. אני מניח אותם אחד אחד במקום ומסמן אותם לקידוח. קודם כל אני עושה חורים בפינות ולאחר מכן אני גם קודח את הריבוע.

אני מכניס 2 ברגים M10 בכל צד. אני מושך את המעמד ואת שתי הפינות יחד.

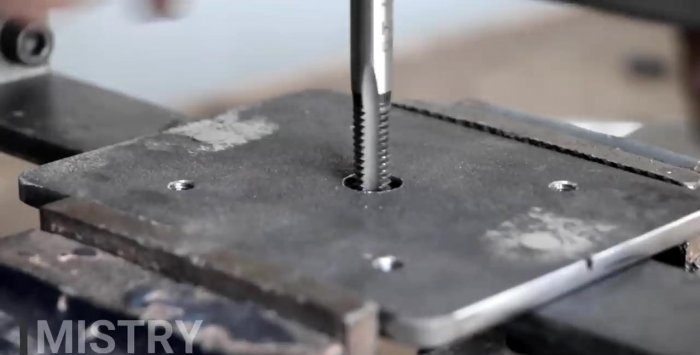

מלוח פלדה עבה קיימת, חתכתי ריק מלבני בגודל של כ-80 על 13 ס"מ. בוכנת הג'ק תנוח עליו. עכשיו אני הופך את המתלה כך שהפינות הרוחביות יהיו בתחתית. אני מניח את הצלחת לרוחבה וקודח במרכזה.

כדי למנוע את החלקה של מוט צילינדר הג'ק תחת עומס, יש צורך במגביל. לשם כך חתכתי צלחת נוספת, אבל קצת יותר קטנה. לשם כך, השתמש בצלחת דקה של 4 מ"מ. אני עושה עליו חורים מבעד, מעביר אותם מהצלחת הגדולה. גם במרכזו, באמצעות חותך כרסום, אני בוחר חור בקוטר גדול שאליו ייכנס העקב של בוכנת הג'ק.כדי להימנע משימוש באגוזים, חתכתי את החוטים בצלחת דקה. עכשיו אני מחבר את שתי הפלטות לתמיכה מהפינות ומסובב הכל עם ברגים M10 (אורך 30 מ"מ עם ראש מפתח משושה).

עכשיו אני מכין תמיכת הזזה כדי לאבטח את החלק התחתון של הג'ק. זה לא יהיה נתון לעומסים רציניים, אז החלטתי לעשות את זה מרצועת פלדה.

מלכתחילה חתכתי שני חלקים באורך 16 ס"מ. עשיתי עליהם שני סימנים רוחביים במרחק של 5.4 ו-10.8 ס"מ מאחד הקצוות. אחר כך אני מחדד את החתך בצורת טריז במטחנה, אבל לא חותך אותו לגמרי. אני מכופף את הרצועה לאורך החריץ שנוצר, משיג פרופיל בצורת U שמחליק בקלות לאורך מעמד המכונה.

לאחר שהצמדתי את הפרופיל למקומו למתלה, אני מודד את המרחק ביניהם, תוך הפחתת 4 מ"מ לסובלנות. אני מעביר את המידות לרצועת הפלדה. אורכו צריך להיות ארוך יותר ב-8 ס"מ. אני עושה סימן, לאחר שנסוג תחילה 4 ס"מ מהקצה. לאחר מכן, חתכתי חריצים בצורת טריז עם מטחנה בצורה דומה. אני מכופף את הזנבות שהתקבלו לאורך קצוות הרצועה ב-90 מעלות.

עכשיו אתה צריך לחבר את החסר שהתקבל מהרצועה. כדי לעשות זאת, אני קודם כל קודח חורים בזנבות ומיד חותך חוטים לתוכם כדי לא להשתמש באגוזים מאוחר יותר. אני מכין גם חורים בפרופיל בצורת U ומחבר הכל עם ברגים M8 עם ראש מפתח משושה באורך 16 מ"מ.

לאחר מכן, אני לוקח צלחת פלדה בחתך רוחב של 4 מ"מ ומחיל עליה את החלק התחתון של הג'ק ועוקב אחריו, עושה סובלנות וחותך אותו. אני מנסה את חומר העבודה שהתקבל במרכז התמיכה התחתונה עשויה מרצועת פלדה. אני עושה 2 חורים וחותך את החוט. אני מחבר את הצלחת והמעמד, ואז חותך את האורך הנוסף של הברגים.

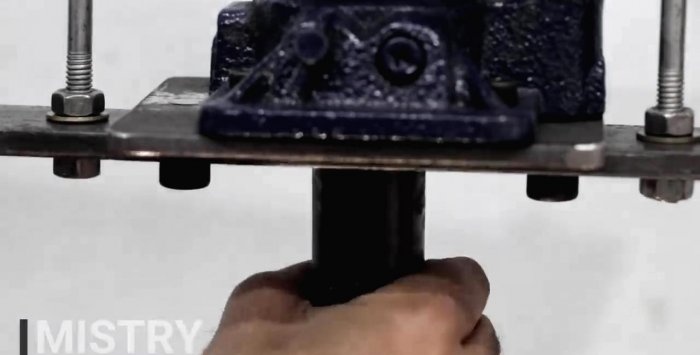

אני עושה ארבעה חורים בתחתית הג'ק.לאחר מכן, אני מורחת אותו על צלחת העצירה התחתונה, מסמנת וקודחת. אני גם חתכתי חוטים.

אני עושה חור עובר במרכז לוחית התמיכה של הג'ק. ואז אני מרחיב אותו באופן חלקי כך שיתאים לראש הבורג M10, אבל אני לא קודח עד הסוף, רק כדי לשקוע את הראש.

על רצועת פלדה עם פרופילי מנחה, בצעד לאחור כמה סנטימטרים מלוח הבסיס, אני עושה חור. הם יהיו שימושיים לאבטחת הקפיצים בעתיד.

אני מתחיל להרכיב את החלק הנע של המכונה. ראשית, אני מבריח בורג M10 לחור המרכזי של הצלחת באמצעות מפתח משושה. הראש שלו מוסתר לגמרי. שמתי שקע מלמעלה ומהדק אותו עם ברגים קטנים, גם עם מפתח משושה. אני מכניס ברגי J לתוך החורים הצדדיים ברצועה. אני מהדק אותם עם שני אגוזים.

עכשיו בעצירה העליונה של המכונה, מול ברגי ה-J, אני עושה חורים רוחביים דרך שתי הפינות. אני מכניס את הברגים ומחבר אותם עם קפיצים לווי J.

אני לוקח שוב את זווית הפלדה וחותך 2 חתיכות של 40 ס"מ כל אחת. הם ישמשו כמעמד להנחת חלקים לחוץ. אני קודח באותו אופן שבו השתמשתי בעת חיבור המעצור העליון של הג'ק. כדי להוסיף קשיחות, הכנתי 2 תוספות מקטעים של צינור מרובע; הם גם ימנעו מהפלטפורמה להתעוות וליפול בעת סידור מחדש.

עכשיו השלב האחרון. אני לוקח מוט פלדה עם עקב וחותך אותו לאורך הנדרש.

אני עושה חור בקצה שלו עבור בורג M10. חתכתי את ההברגה והברגתי את המוט לבורג שהיה מוברג קודם למרכז המעצור התחתון של הג'ק.

כל שנותר הוא לבצע חורים לאורך המתלים על מנת שניתן יהיה לשנות את גובה הפלטפורמה לפרמטרים הנדרשים של חלקי העבודה.הכנתי רק כמה עד כה, אבל בעתיד אקדח אותם במידת הצורך.

אתה יכול להתחיל בבדיקה. ידית הג'ק הסטנדרטית לא נוחה, אז החלפתי אותה בצינור ארוך יותר.

כדי להגן מפני קורוזיה, צבעתי הכל באדום ושחור.

נמנעתי מריתוך במהלך ההרכבה כי חשוב להגיע לזוויות הנכונות. בעת ריתוך, החלק עשוי לזוז הצידה. כפי שאתה יודע, חוסר יישור, לחץ ותפרי ריתוך אינם תואמים. היתרון העיקרי של העיצוב הוא שבמידת הצורך אני תמיד יכול להסיר את הג'ק ולהחזיר אותו.

צפו בסרטון של תהליך הייצור

כיתות אמן דומות

מעניין במיוחד

הערות (9)