Cara membaiki gigi gear yang rosak

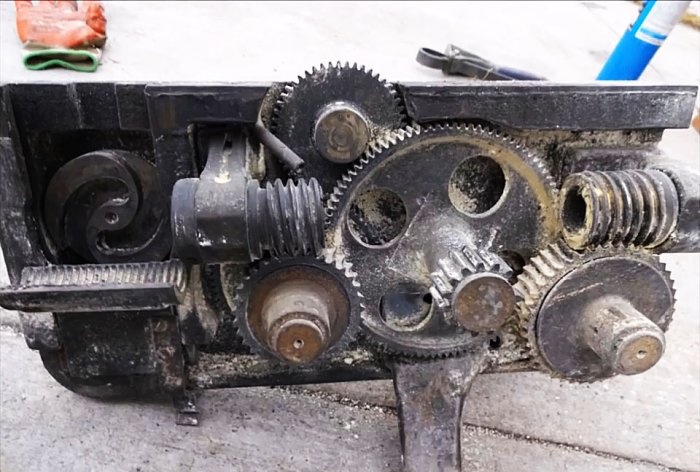

Dalam mekanisme pengeluaran tahun-tahun sebelumnya (alat mesin, kotak gear, pemacu), gear dan gear selalunya diperbuat daripada besi tuang kelabu, yang, pada beban rendah dan sederhana, tidak kalah dengan rakan keluli mereka, dan proses tuangan besi lebih mudah. dan lebih murah daripada keluli.

Tetapi besi tuang rapuh, dan dalam gear dan gear, dengan perubahan mendadak dalam beban atau peningkatannya, gigi patah, dan keseluruhan mekanisme gagal. Sudah tentu, adalah lebih baik untuk menggantikan gear atau gear dengan gigi yang hilang dengan produk baru, yang tidak selalu mungkin. Kemudian yang tinggal hanyalah cuba memulihkan gigi dengan cara lain.

Salah satu pilihan dikaitkan dengan penyediaan mekanikal tapak gigi patah, permukaan bahan yang sesuai dari segi kekuatan dan ciri-ciri lain, dan pemprosesan permukaan sehingga gigi baru dengan geometri yang tepat diperolehi.

Peralatan, peranti dan bahan yang diperlukan

Untuk kerja kita perlukan:

- pengisar dan gerudi mini (gerudi);

- obor kimpalan oksi-asetilena;

- hama;

- pemukul (mengukur kepala);

- pelarik;

- kertas pasir;

- aci dengan nat dan hentian tiub untuk unit gear dan pinion;

- pemotong untuk membentuk profil rongga antara gigi;

- paksi pemotong dengan cengkaman turnkey;

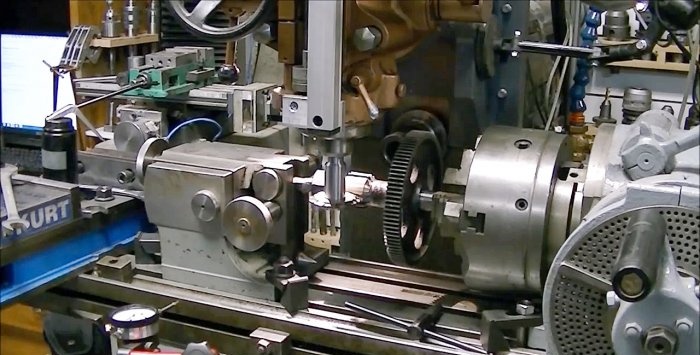

- mesin pengilangan dengan kepala pembahagi;

- alat pengukur (kaliper, mikrometer), dsb.

Untuk mengisi jurang antara dua gigi utuh bersebelahan berhubung dengan gigi patah, kita perlukan:

- rod gangsa silika (silikon);

- fluks (bahagian utama: boraks dengan campuran kecil magnesium);

- selimut kimpalan gentian kaca;

- kain buruk, tuala kain, dsb.

Proses memulihkan gigi yang patah

Ia terdiri daripada tiga peringkat:

- Menyediakan tempat dan mengisi (menyegel) jurang antara dua gigi utuh bersebelahan berhubung dengan yang hilang.

- Menghasilkan pemegang untuk pemotong gear dan paksi untuk mengamankan gear dan unit gear pada mesin semasa pemprosesan.

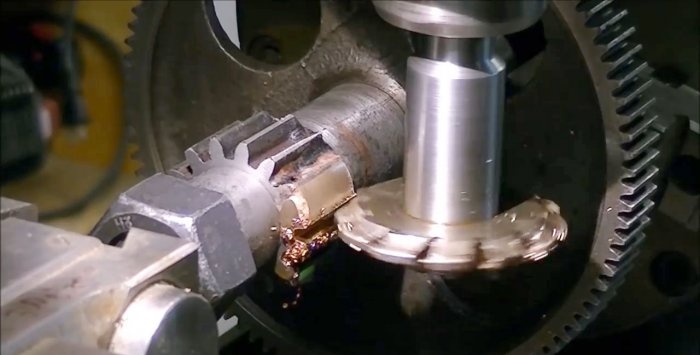

- Membentuk profil gigi dengan mengeluarkan bahan yang dimendapkan dengan pemotong khas dari kedua-dua belah pihak.

Menyediakan kawasan pematerian

Memandangkan besi tuang kelabu sukar untuk dimesin secara mekanikal, hampir mustahil untuk melakukan ini dengan gerudi mini. Adalah lebih baik dan cepat untuk mengisar gigi yang patah menggunakan pengisar.

Pada akhirnya, anda boleh menggunakan gerudi untuk mengasarkan pangkalan. Ini akan memastikan sambungan yang lebih kukuh antara bahan yang dikimpal dan besi tuang.

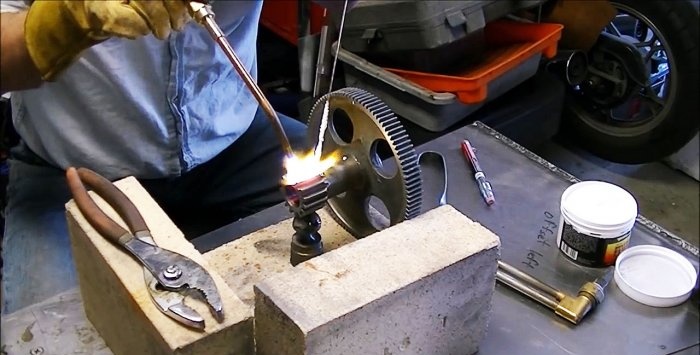

Proses pematerian haba

Ia bermula dengan pemanasan menyeluruh dan seragam, menggunakan obor gas-asetilena, kedua-dua kawasan pematerian dan bahagian bersebelahan gear. Jika tidak, kemungkinan retakan terbentuk di bahagian besi tuang meningkat.

Kemudian kawasan pematerian dan rod gangsa sedikit silika (silikon) dipanaskan merah-panas, yang, selepas dipanaskan, diturunkan ke dalam bekas dengan fluks, yang terdiri terutamanya daripada boraks dengan penambahan sedikit magnesium.

Seterusnya, batang gangsa silikon yang disalut dengan fluks diletakkan di atas rongga dan dicairkan menggunakan nyalaan obor asetilena. Operasi ini berterusan sehingga pateri gangsa silikon mengisi keseluruhan isipadu rongga antara gigi utuh bersebelahan.

Pada akhir peringkat ini, supaya pematerian tidak retak akibat penyejukan pantas, kami menutup bahagian yang dipulihkan dengan selimut kimpalan gentian kaca dan biarkan ia sejuk perlahan untuk masa yang diperlukan.

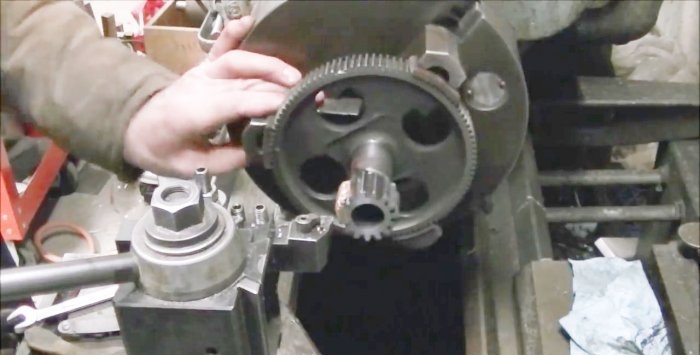

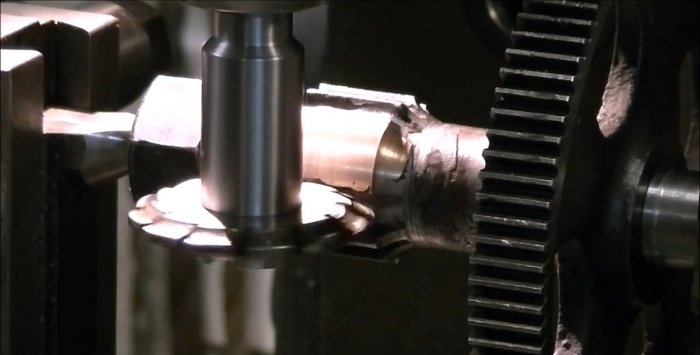

Proses pemesinan hujung gear brazed

Kami mengapit roda gear ke dalam chuck mesin pelarik dan, menggunakan kepala pengukur, tetapkan blok dengan pelarian minimum yang dibenarkan, mengetuk gear pada satu sisi atau yang lain dengan palu, jika perlu.

Kemudian, menggunakan pemotong, kami mengeluarkan manik pematerian yang menonjol di luar hujung gear. Pada akhir pusingan, kami mengisar kawasan pemprosesan dengan kertas pasir.

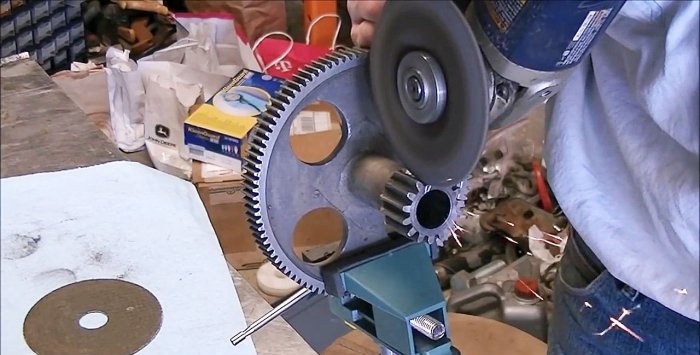

Menyediakan blok dan pemotong untuk kerja

Kami meletakkan gear dan blok gear pada mesin pelarik pada gandar yang telah disediakan dengan mengetatkan nat dan hentian silinder.

Untuk membuat pemegang untuk pemotong, kami mengambil rod keluli dengan panjang tertentu dan diameter lebih besar sedikit daripada lubang pelekap dalam alat. Kami mengapitnya dalam chuck pelarik dan mula-mula menggerudi lubang kecil dari satu hujung dengan gerudi tengah, yang kemudian kami kembangkan dengan gerudi pintal ke saiz yang diperlukan.

Seterusnya, kami membetulkan paip di bahagian ekor mesin dan memasukkannya ke dalam lubang di hujung batang.Kami mengalihkan headstock ke belakang dan memotong benang secara manual, memutar paip dengan engkol. Kami skru bolt buatan sendiri dengan kepala silinder rata dan dua potongan segi empat tepat terletak secara simetri berbanding dengan tengah rod ke dalam benang yang terhasil untuk digenggam dengan kunci khas.

Kemudian kami menamatkan rod di sisi lain dan mengisarnya ke panjang yang diperlukan untuk memadankan diameter gelendong mesin pengilangan. Kami menjalankan pusingan dengan pemeriksaan berkala diameter supaya tidak melonggarkan saiz. Pada akhirnya, kami mengampelas kawasan pusingan dengan pita kertas pasir dan lap dengan kain.

Pembentukan profil gigi

Kami membetulkan pemegang pemotong dalam gelendong mesin pengilangan dan mengisar rod ke saiz lubang dalam pemotong, secara berkala mengukur diameter dengan mikrometer. Pada akhirnya, kami mengampelas alur dengan kertas pasir dan mengelapnya dengan kain lap.

Kami meletakkan pemotong pada pemegang dan mengamankannya pada penghujungnya dengan bolt pengikat, pertama dengan tangan, dan pada akhirnya dengan kunci khas dengan engkol. Kami memasang kepala pembahagi dan tailstock pada meja kerja mesin pengilangan. Dengan mengapit rod keluli lurus sempurna di antara mereka, kami menyelaraskan unit ini untuk memastikan keserasian maksimum dalam satah menegak dan mendatar. Untuk melakukan ini, kami menggunakan kepala pengukur dan laraskan kedudukan stok ekor berbanding dengan kepala pembahagi. Selepas penjajaran, unit ini diikat dengan selamat pada meja mesin pengilangan.

Operasi yang paling penting ialah penjajaran tepat pemotong berbanding gear yang sedang dipulihkan. Untuk melakukan ini, kami menggunakan angkup, mikrometer, dan pembaris logam.

Kami membahagikan ciri-ciri kepala dengan bilangan gigi dan mendapatkan bilangan lilitan pemegang setiap 1 gigi. Biasanya hasilnya adalah nombor pecahan. Nilai ini kemudiannya ditemui pada bulatan pembahagi.

Kini anda boleh menghidupkan gelendong mesin pengisar dan mula membentuk salah satu rongga gigi yang sedang dipulihkan. Adalah lebih baik untuk melakukan ini dalam 2-3 pas supaya tidak merosakkan permukaan. Apabila membentuk gigi, adalah perlu untuk mengeluarkan zarah bahan potong dari pemotong dan melincirkan alat. Seterusnya, kami mengalihkan pemotong dan pusingkan gear tepat satu langkah dengan kepala pembahagi dan ulangi operasi sebelumnya sekali lagi.

Satu nota

Mengapa menggunakan gangsa silikon untuk membentuk gigi pada gear besi tuang? Bukankah lebih selamat untuk mengimpal rongga antara gigi dengan elektrod besi tuang dan kemudian memprosesnya dengan pemotong gear?

Jika anda melakukan ini, maka disebabkan oleh suhu tinggi, besi tuang "peluntur" dan mewujudkan kawasan yang hampir mustahil untuk dimesin. Gangsa silikon mempunyai kekuatan yang sama dengan besi tuang kelabu, dan lebih tinggi dalam kekuatan tegangan. Pada masa yang sama, pemprosesannya, seperti yang kita lihat, sama sekali tidak sukar.

Tonton video

Kelas induk yang serupa

Bagaimana untuk memulihkan gerudi yang terbakar dengan menukarkannya daripada 220 V kepada 12 V

Bagaimana untuk memulihkan gear plastik

Bagaimana untuk menukar gear pemasaan menjadi pemotong kayu yang lengkap

Pembongkaran lengkap kotak gear pemotong berus untuk menanggalkan produk haus

Memulihkan gigi plastik dengan knurling

Cara memotong dan mengasah gigi baru pada gergaji lama

Amat menarik

Cara mudah untuk memateri aluminium

Bagaimana untuk memulihkan kelawar

Alat mengasah gerudi

Cara Membuat Lubang pada Keluli Yang Dikeraskan Tanpa Menggerudi

Peranti paling mudah untuk mengasah pisau pada 30 darjah

Bagaimana untuk menggerudi melalui mana-mana keluli berkelajuan tinggi dengan gerudi jubin

Komen (16)