Cara membuat panduan untuk gergaji tangan dan papan potong sama seperti pada gergaji bulat pegun

Membuat potongan sekata dengan gergaji bulat pegang tangan tidak begitu mudah. Oleh kerana kepelbagaian kayu dan atas sebab lain, gergaji sentiasa cenderung untuk bergerak ke tepi. Sudah tentu, anda boleh membeli bar panduan di kedai, tetapi produk berjenama kilang adalah setanding dengan harga gergaji itu sendiri. Dengan kemahiran asas pertukangan dan paip, anda boleh membuat tambahan berguna ini pada alat anda sendiri.

Akan memerlukan

Bahan:- Gergaji bulat pegang tangan;

- lamina;

- saluran aluminium;

- skru, bolt, nat dan pencuci;

- plat aluminium;

- Pita bermuka dua;

- gulung kertas pasir.

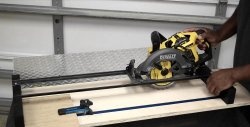

Proses pembuatan bar panduan untuk gergaji bulat manual

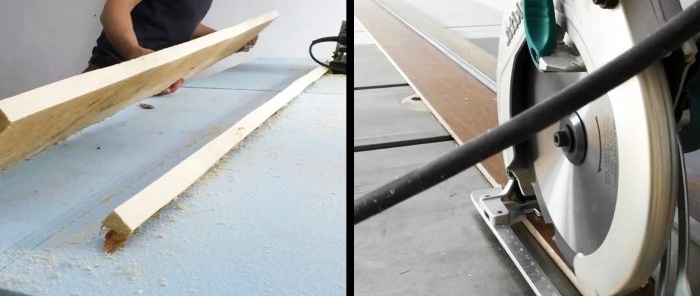

Menggunakan gergaji bulat pegun, kami membuat potongan membujur dan melintang lamina untuk mendapatkan tempat kosong untuk pangkalan rel panduan.

Kami menyambungkan dua papan lamina memanjang, mengetuk jahitan dengan palu, dan mengisi bahagian belakang dengan gam cepat kering.

Kami membersihkan permukaan bahan kerja dengan kertas pasir pada pemegang bulat dan lap dengan kain.

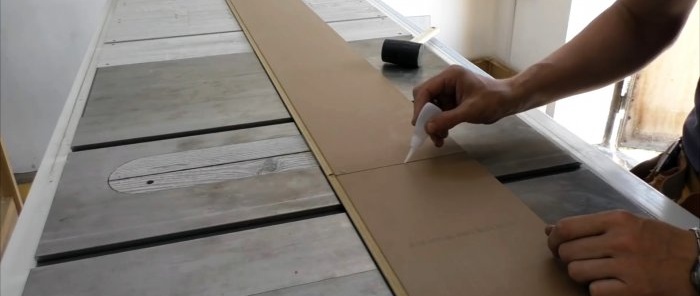

Kami menggunakan gam pada permukaan belakang bahan kerja laminat sempit, tekan saluran aluminium sepanjang panjangnya ke pangkalan sebagai pengehad, dan gamkan bahan kerja sempit ke pangkalan di sepanjang saluran aluminium.

Di bahagian belakang saluran aluminium, kami menggerudi lubang dari jenis yang sama pada jarak yang sama, menggerudi keluar dari dalam untuk kepala skru, dan mengeluarkan burr dari luar dengan kertas pasir.

Kami meletakkan saluran aluminium di sepanjang jalur sempit yang dilekatkan pada pangkalan dengan jurang yang dijamin, menggunakan dua keping saluran aluminium dengan saiz yang sesuai untuk ini.

Tutup titik sentuhan antara saluran aluminium dan tapak lamina dengan gam dan tekan saluran supaya hentian itu meluncur bebas di sepanjang rel panduan.

Kami menguatkan rel panduan dengan skru, mengacaukannya melalui lubang di belakang saluran ke pangkalan.

Kami mengisar hujung skru di bahagian belakang pangkalan menggunakan pengisar tangan.

Kami menguatkan jalur sempit dengan skru sepanjang panjang, mengacaukannya ke dalam pangkalan lamina. Kami juga mengisar ke bawah hujung skru di bahagian belakang menggunakan pengisar tangan.

Kami memotong saluran aluminium, serupa dengan rel panduan, mengikut saiz. Berdasarkan dimensinya, kami membuat dua bahagian dari jalur aluminium, dibengkokkan lebih dekat ke satu hujung dua kali pada sudut tepat. Kami meluruskan selekoh dengan fail tangan.

Kami menandakan sisi besar plat melengkung dan potong di sepanjang tepi sepanjang keseluruhan jalur. Kami mengeluarkan burr dan bulatkan tepi.

Kami membuat dua lubang di dasar plat.

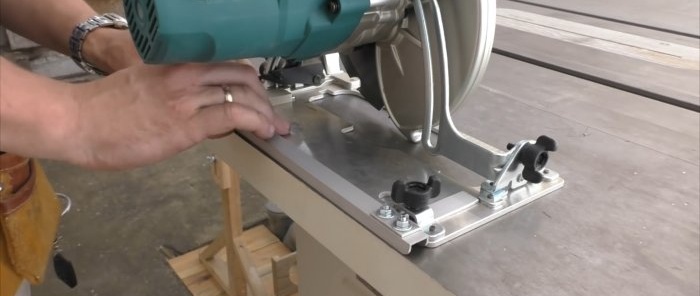

Kami membulatkan sudut sekeping saluran aluminium. Kami melekatkan jalur aluminium melengkung ke saluran aluminium, memfokuskan pada mata pengikat pada gergaji bulat genggam.

Kami menggerudi lubang di saluran aluminium yang bertepatan dengan lubang pada jalur melengkung. Kami mengikatnya dengan bolt, nat dan pencuci, meletakkan kepala bolt di dalam saluran.

Kami memasukkan hujung panjang jalur melengkung ke dalam mata pengikat pada bulatan dan ketatkan kacang sayap. Saluran harus sesuai dengan bahagian tepi tapak kerja gergaji bulat.

Kami memasukkan hujung saluran pada pekeliling ke dalam alur bar panduan dan potong jalur dari pangkalan supaya lebarnya sama dengan lebar pangkalan kerja gergaji. Kami juga melaraskan aspek lain peranti kami.

Kami membersihkannya sekali lagi dengan kertas pasir, mengeluarkan zarah bahan dengan berus, dan lap pangkal peranti dengan kain lembap.

Letakkan jalur pita dua sisi di sepanjang permukaan bersih tapak. Kami mengukur segulung kertas pasir kasar di sepanjang lebar pangkalan dan merobek lebihan sepanjang lebar.

Keluarkan filem pelindung dari pita dan gamkan jalur kertas pasir dengan butiran menghadap ke luar. Potong hujung supaya sesuai dengan panjang tapak.

Kami menggosok permukaan sentuhan bar panduan dan pangkalan lamina lilin parafin dan peranti kami sedia untuk digunakan sepenuhnya.

Potongan halus dijamin 100%.

Tonton video

Kelas induk yang serupa