Massief kartonnen tafel en bank

Op maat gemaakte eettafelset van notenhout met ruwe randen, LED-verlichting, glazen inzetstukken en metalen poten.

Het was erg leuk om aan tafel te werken. De bestelling van mijn klant was bijzonder (en interessant). En als stimulans - het budget. Haar verzoek omvatte de volgende items:

Ik probeerde elke stap van het proces te documenteren, maar de deadlines waren behoorlijk krap en soms had ik niet de gelegenheid om een foto te maken. Sorry voor de ontbrekende foto's; Ik zal proberen deze stappen in meer detail te beschrijven...

Ik beschouw deze fase niet als de belangrijkste, maar deze kan behoorlijk lang duren.Er werd veel tijd, energie en benzine besteed aan het bezoeken van verschillende zagerijen en houtwerven op zoek naar geschikt materiaal. Dit leek een hele prestatie gezien de breedte-eisen. Ik moest twee planken met ruwe randen vinden en als ik ze naast elkaar zou plaatsen, zou de totale breedte de vereiste 100 cm moeten zijn. Hun vorm zou holtes moeten creëren om de verzameling agaten van de klant te huisvesten. De planken moeten karakteristieke, uitgesproken patronen hebben. Er waren ook standaardvereisten: de planken werden in een oven of een paar jaar in de lucht gedroogd, ze zagen er mooi uit, waren vlak zonder onnodig draaien, kromtrekken of insnijdingen (alles waarvoor een dikke laag moest worden verwijderd) . En uiteraard moeten de kosten redelijk zijn.

De zoekopdracht begint meestal met elektronische advertentiesites in de sectie 'bouwmaterialen'. Vaak bieden lokale ambachtslieden overtollige planken te koop aan tegen redelijke prijzen. Winkels kunnen ook advertenties plaatsen in een poging meer klanten te trekken. Ik vond een paar fatsoenlijke opties in de buurt, maar niets dat bij de rekening paste. Daarna bezocht ik enkele lokale houthakkers die boomstammen tot planken aan het zagen waren. Deze jongens hebben vaak hun eigen zagerijen en verkopen de planken voor een goede prijs, omdat ze de houtblokken goedkoop of gratis krijgen en de kwaliteit niet altijd de hoogste is. Maar ook deze optie werkte niet, dus moest ik overstappen naar winkels en magazijnen. Uiteraard is hier al keuze, maar tegen een zeer hoge prijs.

Eindelijk vond ik wat ik nodig had in een plaatselijke winkel. Niet bepaald in de winkel. Het bleek dat de eigenaar een eigen houtzagerij heeft en een magazijn vol planken met ongekante randen.Hij had verschillende stapels noten waaruit hij kon kiezen. Hier heb ik gevonden wat ik zocht. De planken hadden de perfecte breedte, waren uit hetzelfde hout gesneden (de symmetrie bleef behouden), 3 jaar onder de juiste omstandigheden gedroogd, mooi vlak en de prijs was relatief goedkoop. Ze kwamen met een bonus. Omdat ze met een breed vlak werden verwerkt, hoefde ik het ongelijkmatig gesneden oppervlak niet te schuren. Ik heb geen vliegtuig van 60 cm breed...

Tijdens de zoektocht stuurde ik foto's naar de klant om haar goedkeuring te krijgen. We hebben allebei voor deze twee gekozen. Eindelijk kon de volgende fase van het project beginnen!

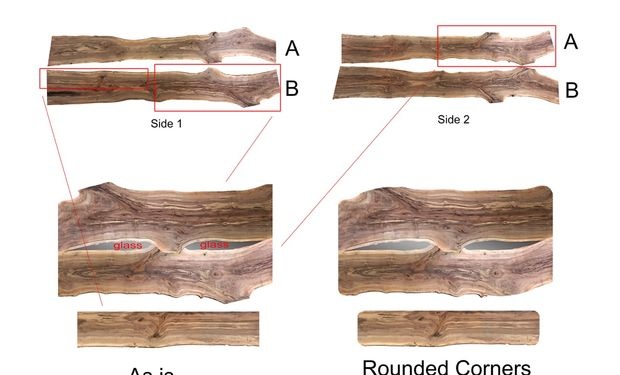

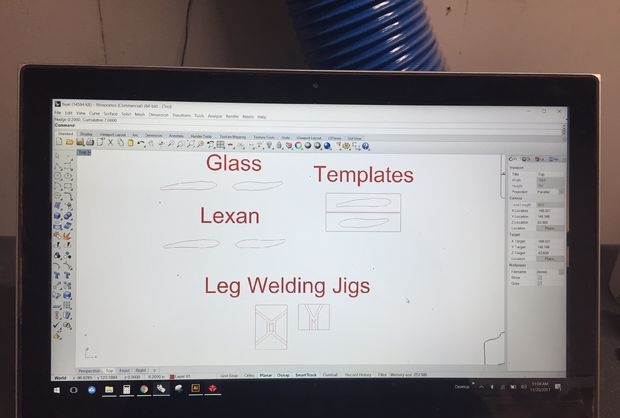

Voordat ik een tool oppak, begint bijna elk project dat ik doe met een computerondersteund ontwerp (CAD). Dit is iets moeilijker te doen met onbewerkte randen, omdat deze moeilijk te repliceren zijn in CAD. Ik heb het probleem opgelost door een hoge ladder te installeren en over de hele lengte foto's van de planken te maken. Vervolgens heb ik de afbeeldingen in het programma geïmporteerd en de contouren overgetrokken. Het meetlint was zichtbaar op de foto om de afbeeldingen nauwkeuriger te schalen.

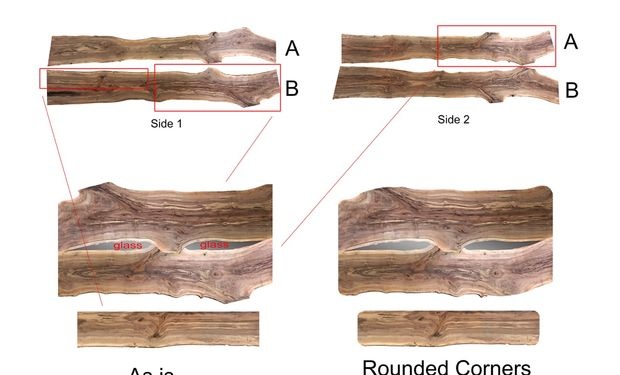

Nadat ik de elektronische modellen had ontworpen, legde ik er een echte foto van het oppervlak van de planken overheen, zodat de klant zich gemakkelijker kon voorstellen wat ik ging doen. Nadat we het ontwerp hadden bepaald, ontwierp ik de verschillende elementen en hoe ze op elkaar zouden inwerken en zich aan elkaar zouden hechten.

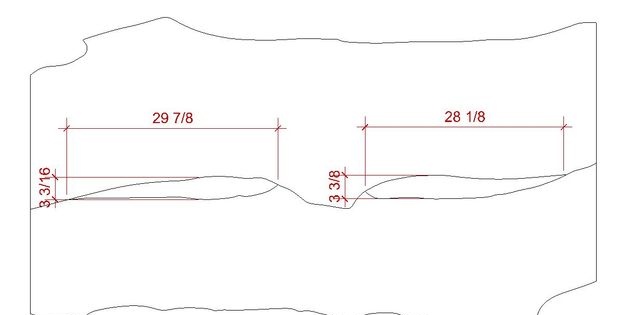

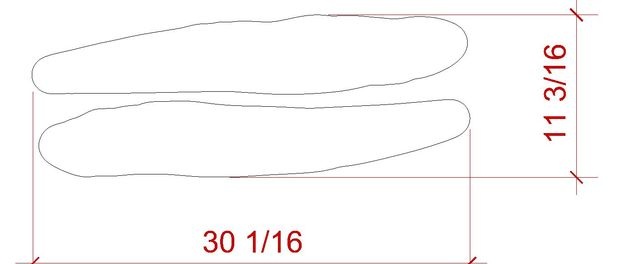

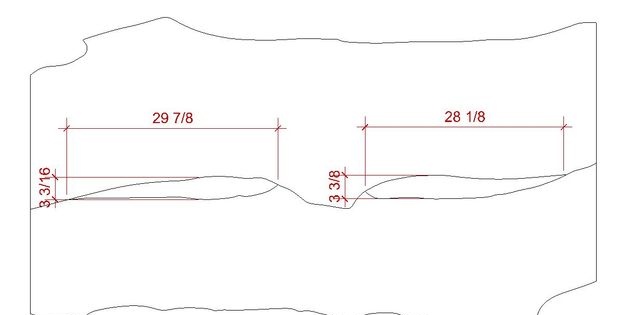

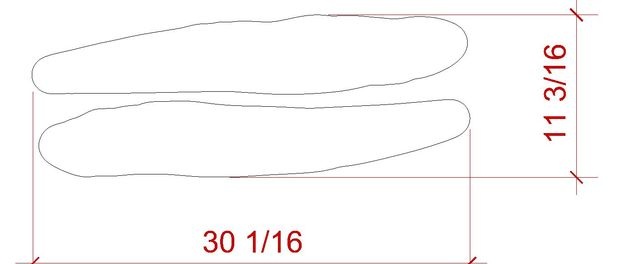

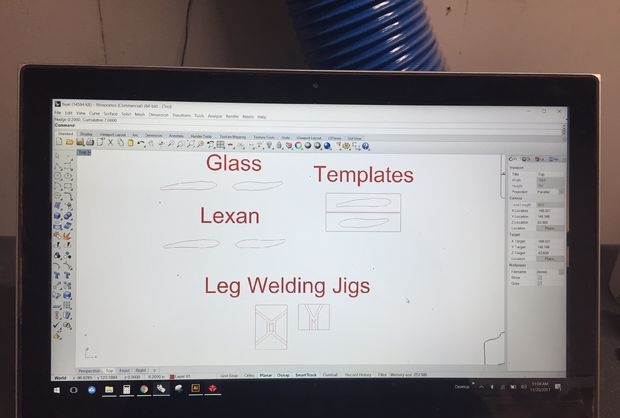

Voor dit project heb ik verschillende projecties van het model gevectoriseerd voor allerlei doeleinden. Ik tekende de omtrekken van de centrale holtes en exporteerde ze naar een DXF-bestand, dat ik vervolgens naar een glasbedrijf stuurde om ze dezelfde vormen voor mij te laten uitsnijden.Ik heb hetzelfde bestand gebruikt om een sjabloon te maken met de omtrek van de holte, volgens welke het mogelijk zal zijn om de polycarbonaatplaten uit te snijden die aan de onderkant van het tafelblad worden bevestigd. Ik heb de sjablonen en het polycarbonaat op mijn zelfgemaakte CNC-router gesneden. Ik heb ook een sjabloon uitgesneden om de metalen pootstukken op hun plaats te houden, zodat ik ze goed kon lassen. Ik heb zelfs profielen van verschillende metalen onderdelen met een laser gesneden, zodat ik de pootdelen in de juiste hoek kan snijden. Nadat u een compleet model in CAD heeft ontworpen, kunt u aan de slag, of het zal in ieder geval veel gemakkelijker zijn om mee te werken.

In de meeste gevallen wil ik graag dat alle knopen, scheuren en holtes worden afgedicht en opgevuld met zwarte epoxy, vooral als ik met walnoot werk. Zwarte kleur ziet er meestal natuurlijk uit en voegt soms contrast toe. Omdat er hier en daar behoorlijk diepe scheuren in de planken zaten, heb ik een hars gebruikt met een lange uithardingstijd; Hierdoor kan het goed intrekken en worden de scheuren echt gedicht, in plaats van de illusie van vulling te creëren. Het nadeel van deze methode is dat je de hars bijna altijd een tweede, en soms een derde keer, opnieuw moet aanbrengen. Soms gebruik ik een hars met een snelle uithardingstijd voor het overspuiten. Ik heb alle holtes aan beide zijden van de planken opgevuld, zodat ze veilig op hun plaats konden worden gehouden. Het is beter om de epoxyhars in een “hoop” aan te brengen, zodat er tijdens het schuren geen belletjes ontstaan (ze komen dus boven het vlak van de plaat uit).

Nadat ik alle holtes had opgevuld, heb ik de blootliggende delen van de epoxy geschuurd met een schuurmiddel met korrel P60.

Helaas heb ik deze etappe niet echt gedocumenteerd. In wezen legde ik de ene plank op de andere in de gewenste positie en markeerde het gebied dat moest worden verwijderd. Voor het eigenlijke werk gebruikte ik een decoupeerzaag, een haakse slijper (met slijpschijf en lamellenschijf) en waar nodig handgereedschap voor houtsnijwerk. Er werd in deze fase veel fijn werk en aanpassing verricht. Tussen de planken heb ik over de gehele lengte een naad van ongeveer 4 millimeter dik gelaten. Ik dacht dat de tafel er op deze manier expressiever uit zou zien. Aan de andere kant laat een naadloze pasvorm hoeken achter, wat geen goed uiterlijk is. Dankzij de zwaluwstaartsleutel blijft de dikte van de naad behouden. Vervolgens heb ik de randen van de tafel gladgestreken met een cirkelzaag.

Tijdens deze stap schraapte ik de ruwe randen vrij van de resterende schors op zowel de tafel als de bank. Vervolgens ben ik er met een haakse slijper met lamellenschijf overheen gegaan om de ruwe randen gladder te krijgen.

Op de bank heb ik een ruwe kant afgesneden met een cirkelzaag. Ik sprak met de klant af dat de bank één kant recht zou hebben.

Ik heb pluggen gebruikt om de centrale delen met elkaar te verbinden. Ze dienen om twee planken in hetzelfde vlak (ten opzichte van elkaar) te bevestigen. De hoofdlast van het bevestigen van het tafelblad zal op de deuvels en poten van de tafel vallen. In tegenstelling tot de deuvels die ik heb gezien, heb ik deze gemaakt met een dikte die bijna gelijk is aan de dikte van de planken.

Het materiaal voor de deuvels werd gemaakt door een vel walnoot tussen twee platen mahonie te lijmen en een CNC-machine de vorm uit te snijden. Ik heb ook een sjabloon gemaakt waarmee je de deuvelgleuven kunt uitsnijden met een handfrees.

Nadat ik de naad tussen de planken had uitgelijnd, heb ik ze met klemmen aan de tafel bevestigd. Vervolgens heb ik met behulp van een sjabloon de groeven uitgesneden met een bovenfrees. Waar de bovenfrees de groef rond liet, moest ik met een beitel werken. Je had een afgeronde zwaluwstaart kunnen maken, maar ik hou van het uiterlijk van de gelijkmatige hoeken.

Toen de zwaluwstaartgleuven klaar waren, heb ik voorzichtig geprobeerd de zwaluwstaart erin te steken (om er zeker van te zijn dat deze niet vast kwam te zitten!) en begon met lijmen. De deuvels zijn iets dikker gemaakt dan de groeven, zodat ze gelijk met het tafelblad werden geschuurd.

Nadat deze stap was voltooid, heb ik alle oppervlakken geschuurd met korrel P60 tot P180. Direct vóór het polijsten werd een laatste schuurbeurt met korrel P220 uitgevoerd.

Ik heb het CAD-model gebruikt om de glazen inzetstukken en de polycarbonaatplaat te maken. Dubbelzijdige tape is perfect voor het tijdelijk bevestigen van werkstukken op het tafeloppervlak. Vervolgens heb ik de handfrees opnieuw gebruikt om de groeven aan beide zijden van de planken te maken. Voor nauwkeuriger werk gebruikte ik een beitel en een beitel totdat het glas plat lag en vast zat zonder te wiebelen. Het glas werd vele malen verwijderd en geplaatst, hiervoor gebruikte ik zuignappen.

De inzetstukken van polycarbonaatplaten werden vervaardigd met behulp van een CNC-machine en een vingerfrees. Hier moest ik een beslissing nemen over hoe ik de plastic inzetstukken veiliger aan de onderkant van het tafelblad kon bevestigen. Ik wilde dat ze gemakkelijk te verwijderen waren, bijvoorbeeld om ze te vervangen vanwege krassen. Ik besloot dat notenhouten sluitvlaggen precies goed zouden zijn. Dus heb ik ze met een laser uitgesneden uit het materiaal dat ik had.

Voordat ik het plastic erin plaatste, moest ik de LED-verlichting uitzoeken. Voor een meer verfijnd effect besloot ik LED-verlichting rond de omtrek van het plastic te plaatsen. Deze techniek helpt ook om de draden te verbergen. Ik kocht een dunne LED-strip met een zelfklevende kant die gemakkelijk kan worden geplakt in de inkeping die ik eerder rond de bodem van de holte heb gemaakt. Ik moest twee afzonderlijke Y-vormige elektrische circuits bouwen die vervolgens in een afzonderlijke dimmer zouden worden gevoed. De dimmer wordt aan de ene kant op de accu aangesloten en aan de andere kant op een 12 volt voeding. Hierdoor kunnen de lampen zowel op batterijen als op netstroom gloeien. Het idee is dat eigenaren de oplader in het stopcontact steken als ze het bureau niet gebruiken, zodat de snoeren kunnen worden weggestopt als ze in de weg zitten. De draden en de batterij werden met klemmen en ankers aan de onderkant van het tafelblad bevestigd. Ik overwoog de optie om de batterij en de draden in de boom te verankeren, maar besloot uiteindelijk dat het beter was om dat niet te doen, omdat al deze componenten ooit vervangen zullen moeten worden. Uiteindelijk zou deze tafel een erfstuk moeten zijn dat mij, de klant en de LED-verlichting zal overleven. Ze zeggen dat LED-lampen behoorlijk lang mee kunnen gaan, maar als de wens zich voordoet, kunnen ze worden vervangen door iets soortgelijks.

Nadat ik het plastic had gepast en de verlichting had gecontroleerd, legde ik de platen opzij. Sluitvlaggen en kunststof kunnen na het polijsten worden bevestigd.

De klant wilde een polijstmateriaal gebruiken dat de natuurlijke uitstraling van het hout zou behouden, het duurzaam zou maken, maar er niet uit zou zien als vernis. Dus ik heb gekozen voor OSMO PolyX. Dit product is ontworpen voor houten vloeren, maar ook voor meubilair het past goed.Het heeft een laag VOC-gehalte en een hoog vastestofgehalte, omdat het voornamelijk bestaat uit was en natuurlijke oliën. Het is gemakkelijk aan te brengen. Om een goed resultaat te bereiken zijn twee lagen voldoende.

Ik heb geen foto's gemaakt van dit proces, omdat ik altijd rubberen handschoenen droeg die bedekt waren met polijstpasta. Voordat ik lagen aanbracht, heb ik de vlakken en randen nog een keer overgegaan met korrel P220.

Ik heb een spatel gebruikt om OSMO gelijkmatig op het oppervlak aan te brengen. Ze konden het hout gemakkelijk volledig bevochtigen en alle kleine oneffenheden met de pasta bedekken. Ik moest stof aan de randen gebruiken. Na het bevochtigen heb ik de resterende pasta verwijderd met een pluisvrije doek. In dit stadium is het belangrijk om de oppervlakken grondig te bewerken, maar het overtollige materiaal volledig te verwijderen. Ik bedekte de bovenkant, onderkant en alle randen van de tafel en bank en liet ze een dag of twee drogen, en deed het daarna helemaal opnieuw. Slechts twee lagen zijn voldoende, en meer aanbrengen kan zelfs een ongewenst glanseffect tot gevolg hebben.

Hierdoor was de verwerking van de houten delen voltooid, ik heb de polycarbonaat platen op hun plaats gelegd en vastgezet met vlaggenklemmen.

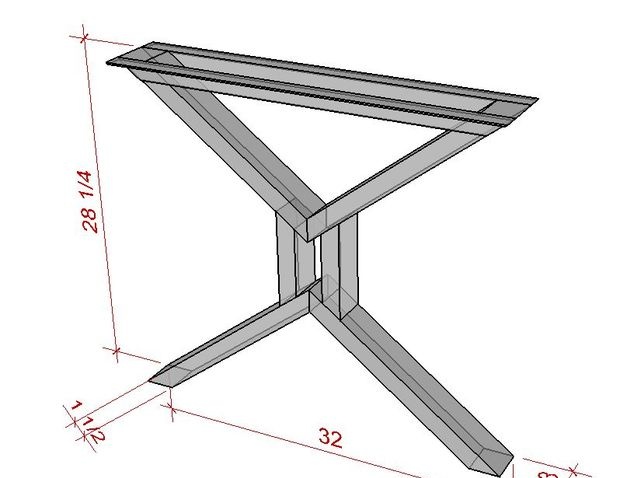

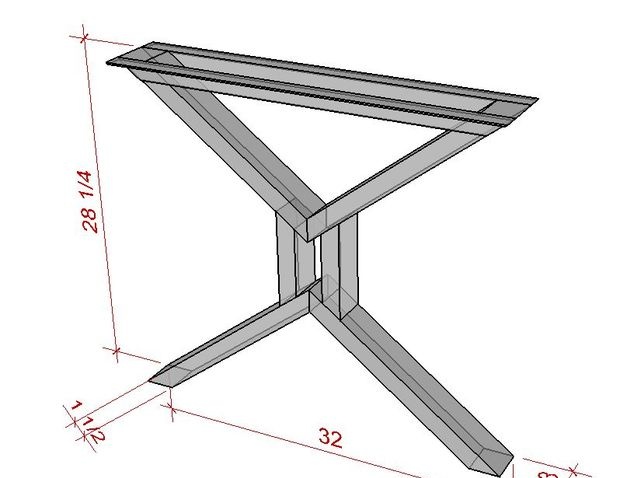

De poten zijn gemaakt van een rechthoekige stalen buis van 3,8 x 7,6 cm en een ijzeren hoek van 3,8 x 3,8 cm. Om het proces eenvoudiger te maken, heb ik een lasersnijder gebruikt om sjablonen uit te snijden om de benodigde componenten op hun plaats te houden en een plano om alles in de juiste hoek in elkaar te zetten. Lang geleden was ik een uitstekende lasser, maar de jaren gingen voorbij en zonder voldoende oefening had ik nog steeds functionele vaardigheden, maar ik vergat hoe ik met decoratieve naden moest lassen.Om deze imperfectie glad te strijken, heb ik een haakse slijper gebruikt om het overtollige metaal weg te slijpen en het oppervlak een schoner uiterlijk te geven.

Toen het lassen voltooid was, heb ik alle metalen oppervlakken geschuurd met een haakse slijper en een lamellenschijf om ervoor te zorgen dat ze een uniforme textuur en glans hadden. Ik heb langwerpige gaten in het hoekmetaal gesneden om het tafelblad aan te bevestigen, zodat er geen problemen zullen zijn als het hout samentrekt of uitzet. De onderste delen van de poten heb ik met ijzeren platen gelast, zodat ik daar vervolgens gaten in kon boren en het hoogteverstelmechanisme kon installeren.

De klant wilde dat de poten zwart waren. We hebben er even over nagedacht hoe we dit het beste konden doen. In plaats van verf hebben we besloten om een staalblauwingsmiddel te gebruiken, zodat het resultaat duurzamer zal zijn en oneffenheden beter zal verbergen. Ik gebruikte een product genaamd presto zwart. Het aanbrengen werd uitgevoerd via een spuitfles totdat alle oppervlakken bedekt waren met de stof, en vervolgens werd het effect ervan geneutraliseerd met een oplossing van zuiveringszout, zodat het metaal niet begon te oxideren (roest). Nadat ik het blauwmiddel had verwijderd, heb ik het metaal gedroogd met een compressor en het oppervlak bedekt met mat polyurethaan om te voorkomen dat het onderweg gaat roesten.

Ik heb meubelmoeren en -bouten gebruikt om de poten te bevestigen, waardoor de poten steeds opnieuw kunnen worden verwijderd en geïnstalleerd. De poten van de bank heb ik vastgezet met grote houtschroeven, aangezien deze niet groot is en verplaatst kan worden zonder de poten te verwijderen.

De klant woont drie uur bij mij vandaan, dus bij het transport van de tafel was het belangrijk om deze goed in te pakken. Ik verwijderde de poten van de bank en tafel en verpakte elk onderdeel afzonderlijk en verzegelde het in plastic verpakkingsmateriaal.Het is belangrijk om de onderdelen in de volgorde waarin ze worden gedemonteerd te verpakken en in te pakken, zodat ze bij het weer in elkaar zetten in de juiste volgorde staan. Het wordt makkelijker. Toen ik bijvoorbeeld bij het huis van een klant aankwam, was het aanrechtblad het eerste dat ik uit de bestelwagen moest halen. Ik heb hem ondersteboven op de grond in huis gelegd. De volgende beschikbare stukken waren de poten, die ik aan het tafelblad bevestigde. Dan de bank, de poten van de bank enzovoort. Dit lijkt misschien logisch, maar als je je laat meeslepen door het inpakken, vergeet je gemakkelijk alles. Ik heb dit proces niet gefilmd, maar ik weet zeker dat het vrij eenvoudig voor te stellen is.

De klant vond de eethoek erg mooi, en nu ligt haar collectie agaat in de verlichte nissen, in het midden staat een seizoensboeket en daaromheen staat een speciaal geselecteerde set stoelen. Het staat op de foto. Een tafel kan wat leven toevoegen aan een toch al schattige kamer. Ik ben blij dat deze creatie naar een prachtig huis gaat waar ze bewonderd en verzorgd zal worden.

Bedankt voor uw aandacht!

Origineel artikel in het Engels

Het was erg leuk om aan tafel te werken. De bestelling van mijn klant was bijzonder (en interessant). En als stimulans - het budget. Haar verzoek omvatte de volgende items:

- - Tafelblad met aan beide zijden ongesneden randen, bestaande uit twee losse notenhouten planken.

- - Veel patronen en contrast.

- - Holten in het midden voor het verzamelen van agaat.

- - Om de agaten te verlichten moet er LED-verlichting in de spouw aanwezig zijn.

- - De holtes zijn afgedekt met verwijderbare glazen inzetstukken.

- - Afmetingen tafelblad 100 cm breed en 210 cm lang.

- - Op maat gemaakte stalen poten (verduisterd).

- - Eén bankje in soortgelijke stijl.

- - De productietijd bedraagt maximaal een maand.

Ik probeerde elke stap van het proces te documenteren, maar de deadlines waren behoorlijk krap en soms had ik niet de gelegenheid om een foto te maken. Sorry voor de ontbrekende foto's; Ik zal proberen deze stappen in meer detail te beschrijven...

Zoek naar materiaal

Ik beschouw deze fase niet als de belangrijkste, maar deze kan behoorlijk lang duren.Er werd veel tijd, energie en benzine besteed aan het bezoeken van verschillende zagerijen en houtwerven op zoek naar geschikt materiaal. Dit leek een hele prestatie gezien de breedte-eisen. Ik moest twee planken met ruwe randen vinden en als ik ze naast elkaar zou plaatsen, zou de totale breedte de vereiste 100 cm moeten zijn. Hun vorm zou holtes moeten creëren om de verzameling agaten van de klant te huisvesten. De planken moeten karakteristieke, uitgesproken patronen hebben. Er waren ook standaardvereisten: de planken werden in een oven of een paar jaar in de lucht gedroogd, ze zagen er mooi uit, waren vlak zonder onnodig draaien, kromtrekken of insnijdingen (alles waarvoor een dikke laag moest worden verwijderd) . En uiteraard moeten de kosten redelijk zijn.

De zoekopdracht begint meestal met elektronische advertentiesites in de sectie 'bouwmaterialen'. Vaak bieden lokale ambachtslieden overtollige planken te koop aan tegen redelijke prijzen. Winkels kunnen ook advertenties plaatsen in een poging meer klanten te trekken. Ik vond een paar fatsoenlijke opties in de buurt, maar niets dat bij de rekening paste. Daarna bezocht ik enkele lokale houthakkers die boomstammen tot planken aan het zagen waren. Deze jongens hebben vaak hun eigen zagerijen en verkopen de planken voor een goede prijs, omdat ze de houtblokken goedkoop of gratis krijgen en de kwaliteit niet altijd de hoogste is. Maar ook deze optie werkte niet, dus moest ik overstappen naar winkels en magazijnen. Uiteraard is hier al keuze, maar tegen een zeer hoge prijs.

Eindelijk vond ik wat ik nodig had in een plaatselijke winkel. Niet bepaald in de winkel. Het bleek dat de eigenaar een eigen houtzagerij heeft en een magazijn vol planken met ongekante randen.Hij had verschillende stapels noten waaruit hij kon kiezen. Hier heb ik gevonden wat ik zocht. De planken hadden de perfecte breedte, waren uit hetzelfde hout gesneden (de symmetrie bleef behouden), 3 jaar onder de juiste omstandigheden gedroogd, mooi vlak en de prijs was relatief goedkoop. Ze kwamen met een bonus. Omdat ze met een breed vlak werden verwerkt, hoefde ik het ongelijkmatig gesneden oppervlak niet te schuren. Ik heb geen vliegtuig van 60 cm breed...

Tijdens de zoektocht stuurde ik foto's naar de klant om haar goedkeuring te krijgen. We hebben allebei voor deze twee gekozen. Eindelijk kon de volgende fase van het project beginnen!

Ontwerpontwikkeling en goedkeuring

Voordat ik een tool oppak, begint bijna elk project dat ik doe met een computerondersteund ontwerp (CAD). Dit is iets moeilijker te doen met onbewerkte randen, omdat deze moeilijk te repliceren zijn in CAD. Ik heb het probleem opgelost door een hoge ladder te installeren en over de hele lengte foto's van de planken te maken. Vervolgens heb ik de afbeeldingen in het programma geïmporteerd en de contouren overgetrokken. Het meetlint was zichtbaar op de foto om de afbeeldingen nauwkeuriger te schalen.

Nadat ik de elektronische modellen had ontworpen, legde ik er een echte foto van het oppervlak van de planken overheen, zodat de klant zich gemakkelijker kon voorstellen wat ik ging doen. Nadat we het ontwerp hadden bepaald, ontwierp ik de verschillende elementen en hoe ze op elkaar zouden inwerken en zich aan elkaar zouden hechten.

Voor dit project heb ik verschillende projecties van het model gevectoriseerd voor allerlei doeleinden. Ik tekende de omtrekken van de centrale holtes en exporteerde ze naar een DXF-bestand, dat ik vervolgens naar een glasbedrijf stuurde om ze dezelfde vormen voor mij te laten uitsnijden.Ik heb hetzelfde bestand gebruikt om een sjabloon te maken met de omtrek van de holte, volgens welke het mogelijk zal zijn om de polycarbonaatplaten uit te snijden die aan de onderkant van het tafelblad worden bevestigd. Ik heb de sjablonen en het polycarbonaat op mijn zelfgemaakte CNC-router gesneden. Ik heb ook een sjabloon uitgesneden om de metalen pootstukken op hun plaats te houden, zodat ik ze goed kon lassen. Ik heb zelfs profielen van verschillende metalen onderdelen met een laser gesneden, zodat ik de pootdelen in de juiste hoek kan snijden. Nadat u een compleet model in CAD heeft ontworpen, kunt u aan de slag, of het zal in ieder geval veel gemakkelijker zijn om mee te werken.

Voorbereiding van planken (scheuren opvullen, knopen vastzetten, schuren)

In de meeste gevallen wil ik graag dat alle knopen, scheuren en holtes worden afgedicht en opgevuld met zwarte epoxy, vooral als ik met walnoot werk. Zwarte kleur ziet er meestal natuurlijk uit en voegt soms contrast toe. Omdat er hier en daar behoorlijk diepe scheuren in de planken zaten, heb ik een hars gebruikt met een lange uithardingstijd; Hierdoor kan het goed intrekken en worden de scheuren echt gedicht, in plaats van de illusie van vulling te creëren. Het nadeel van deze methode is dat je de hars bijna altijd een tweede, en soms een derde keer, opnieuw moet aanbrengen. Soms gebruik ik een hars met een snelle uithardingstijd voor het overspuiten. Ik heb alle holtes aan beide zijden van de planken opgevuld, zodat ze veilig op hun plaats konden worden gehouden. Het is beter om de epoxyhars in een “hoop” aan te brengen, zodat er tijdens het schuren geen belletjes ontstaan (ze komen dus boven het vlak van de plaat uit).

Nadat ik alle holtes had opgevuld, heb ik de blootliggende delen van de epoxy geschuurd met een schuurmiddel met korrel P60.

Vormgeven van gewrichten

Helaas heb ik deze etappe niet echt gedocumenteerd. In wezen legde ik de ene plank op de andere in de gewenste positie en markeerde het gebied dat moest worden verwijderd. Voor het eigenlijke werk gebruikte ik een decoupeerzaag, een haakse slijper (met slijpschijf en lamellenschijf) en waar nodig handgereedschap voor houtsnijwerk. Er werd in deze fase veel fijn werk en aanpassing verricht. Tussen de planken heb ik over de gehele lengte een naad van ongeveer 4 millimeter dik gelaten. Ik dacht dat de tafel er op deze manier expressiever uit zou zien. Aan de andere kant laat een naadloze pasvorm hoeken achter, wat geen goed uiterlijk is. Dankzij de zwaluwstaartsleutel blijft de dikte van de naad behouden. Vervolgens heb ik de randen van de tafel gladgestreken met een cirkelzaag.

Tijdens deze stap schraapte ik de ruwe randen vrij van de resterende schors op zowel de tafel als de bank. Vervolgens ben ik er met een haakse slijper met lamellenschijf overheen gegaan om de ruwe randen gladder te krijgen.

Op de bank heb ik een ruwe kant afgesneden met een cirkelzaag. Ik sprak met de klant af dat de bank één kant recht zou hebben.

Planken verbinden met pluggen en pluggen

Ik heb pluggen gebruikt om de centrale delen met elkaar te verbinden. Ze dienen om twee planken in hetzelfde vlak (ten opzichte van elkaar) te bevestigen. De hoofdlast van het bevestigen van het tafelblad zal op de deuvels en poten van de tafel vallen. In tegenstelling tot de deuvels die ik heb gezien, heb ik deze gemaakt met een dikte die bijna gelijk is aan de dikte van de planken.

Het materiaal voor de deuvels werd gemaakt door een vel walnoot tussen twee platen mahonie te lijmen en een CNC-machine de vorm uit te snijden. Ik heb ook een sjabloon gemaakt waarmee je de deuvelgleuven kunt uitsnijden met een handfrees.

Nadat ik de naad tussen de planken had uitgelijnd, heb ik ze met klemmen aan de tafel bevestigd. Vervolgens heb ik met behulp van een sjabloon de groeven uitgesneden met een bovenfrees. Waar de bovenfrees de groef rond liet, moest ik met een beitel werken. Je had een afgeronde zwaluwstaart kunnen maken, maar ik hou van het uiterlijk van de gelijkmatige hoeken.

Toen de zwaluwstaartgleuven klaar waren, heb ik voorzichtig geprobeerd de zwaluwstaart erin te steken (om er zeker van te zijn dat deze niet vast kwam te zitten!) en begon met lijmen. De deuvels zijn iets dikker gemaakt dan de groeven, zodat ze gelijk met het tafelblad werden geschuurd.

Nadat deze stap was voltooid, heb ik alle oppervlakken geschuurd met korrel P60 tot P180. Direct vóór het polijsten werd een laatste schuurbeurt met korrel P220 uitgevoerd.

Inzet van glas, polycarbonaat en LED-verlichting

Ik heb het CAD-model gebruikt om de glazen inzetstukken en de polycarbonaatplaat te maken. Dubbelzijdige tape is perfect voor het tijdelijk bevestigen van werkstukken op het tafeloppervlak. Vervolgens heb ik de handfrees opnieuw gebruikt om de groeven aan beide zijden van de planken te maken. Voor nauwkeuriger werk gebruikte ik een beitel en een beitel totdat het glas plat lag en vast zat zonder te wiebelen. Het glas werd vele malen verwijderd en geplaatst, hiervoor gebruikte ik zuignappen.

De inzetstukken van polycarbonaatplaten werden vervaardigd met behulp van een CNC-machine en een vingerfrees. Hier moest ik een beslissing nemen over hoe ik de plastic inzetstukken veiliger aan de onderkant van het tafelblad kon bevestigen. Ik wilde dat ze gemakkelijk te verwijderen waren, bijvoorbeeld om ze te vervangen vanwege krassen. Ik besloot dat notenhouten sluitvlaggen precies goed zouden zijn. Dus heb ik ze met een laser uitgesneden uit het materiaal dat ik had.

Voordat ik het plastic erin plaatste, moest ik de LED-verlichting uitzoeken. Voor een meer verfijnd effect besloot ik LED-verlichting rond de omtrek van het plastic te plaatsen. Deze techniek helpt ook om de draden te verbergen. Ik kocht een dunne LED-strip met een zelfklevende kant die gemakkelijk kan worden geplakt in de inkeping die ik eerder rond de bodem van de holte heb gemaakt. Ik moest twee afzonderlijke Y-vormige elektrische circuits bouwen die vervolgens in een afzonderlijke dimmer zouden worden gevoed. De dimmer wordt aan de ene kant op de accu aangesloten en aan de andere kant op een 12 volt voeding. Hierdoor kunnen de lampen zowel op batterijen als op netstroom gloeien. Het idee is dat eigenaren de oplader in het stopcontact steken als ze het bureau niet gebruiken, zodat de snoeren kunnen worden weggestopt als ze in de weg zitten. De draden en de batterij werden met klemmen en ankers aan de onderkant van het tafelblad bevestigd. Ik overwoog de optie om de batterij en de draden in de boom te verankeren, maar besloot uiteindelijk dat het beter was om dat niet te doen, omdat al deze componenten ooit vervangen zullen moeten worden. Uiteindelijk zou deze tafel een erfstuk moeten zijn dat mij, de klant en de LED-verlichting zal overleven. Ze zeggen dat LED-lampen behoorlijk lang mee kunnen gaan, maar als de wens zich voordoet, kunnen ze worden vervangen door iets soortgelijks.

Nadat ik het plastic had gepast en de verlichting had gecontroleerd, legde ik de platen opzij. Sluitvlaggen en kunststof kunnen na het polijsten worden bevestigd.

Polijsten

De klant wilde een polijstmateriaal gebruiken dat de natuurlijke uitstraling van het hout zou behouden, het duurzaam zou maken, maar er niet uit zou zien als vernis. Dus ik heb gekozen voor OSMO PolyX. Dit product is ontworpen voor houten vloeren, maar ook voor meubilair het past goed.Het heeft een laag VOC-gehalte en een hoog vastestofgehalte, omdat het voornamelijk bestaat uit was en natuurlijke oliën. Het is gemakkelijk aan te brengen. Om een goed resultaat te bereiken zijn twee lagen voldoende.

Ik heb geen foto's gemaakt van dit proces, omdat ik altijd rubberen handschoenen droeg die bedekt waren met polijstpasta. Voordat ik lagen aanbracht, heb ik de vlakken en randen nog een keer overgegaan met korrel P220.

Ik heb een spatel gebruikt om OSMO gelijkmatig op het oppervlak aan te brengen. Ze konden het hout gemakkelijk volledig bevochtigen en alle kleine oneffenheden met de pasta bedekken. Ik moest stof aan de randen gebruiken. Na het bevochtigen heb ik de resterende pasta verwijderd met een pluisvrije doek. In dit stadium is het belangrijk om de oppervlakken grondig te bewerken, maar het overtollige materiaal volledig te verwijderen. Ik bedekte de bovenkant, onderkant en alle randen van de tafel en bank en liet ze een dag of twee drogen, en deed het daarna helemaal opnieuw. Slechts twee lagen zijn voldoende, en meer aanbrengen kan zelfs een ongewenst glanseffect tot gevolg hebben.

Hierdoor was de verwerking van de houten delen voltooid, ik heb de polycarbonaat platen op hun plaats gelegd en vastgezet met vlaggenklemmen.

Poten maken en installeren

De poten zijn gemaakt van een rechthoekige stalen buis van 3,8 x 7,6 cm en een ijzeren hoek van 3,8 x 3,8 cm. Om het proces eenvoudiger te maken, heb ik een lasersnijder gebruikt om sjablonen uit te snijden om de benodigde componenten op hun plaats te houden en een plano om alles in de juiste hoek in elkaar te zetten. Lang geleden was ik een uitstekende lasser, maar de jaren gingen voorbij en zonder voldoende oefening had ik nog steeds functionele vaardigheden, maar ik vergat hoe ik met decoratieve naden moest lassen.Om deze imperfectie glad te strijken, heb ik een haakse slijper gebruikt om het overtollige metaal weg te slijpen en het oppervlak een schoner uiterlijk te geven.

Toen het lassen voltooid was, heb ik alle metalen oppervlakken geschuurd met een haakse slijper en een lamellenschijf om ervoor te zorgen dat ze een uniforme textuur en glans hadden. Ik heb langwerpige gaten in het hoekmetaal gesneden om het tafelblad aan te bevestigen, zodat er geen problemen zullen zijn als het hout samentrekt of uitzet. De onderste delen van de poten heb ik met ijzeren platen gelast, zodat ik daar vervolgens gaten in kon boren en het hoogteverstelmechanisme kon installeren.

De klant wilde dat de poten zwart waren. We hebben er even over nagedacht hoe we dit het beste konden doen. In plaats van verf hebben we besloten om een staalblauwingsmiddel te gebruiken, zodat het resultaat duurzamer zal zijn en oneffenheden beter zal verbergen. Ik gebruikte een product genaamd presto zwart. Het aanbrengen werd uitgevoerd via een spuitfles totdat alle oppervlakken bedekt waren met de stof, en vervolgens werd het effect ervan geneutraliseerd met een oplossing van zuiveringszout, zodat het metaal niet begon te oxideren (roest). Nadat ik het blauwmiddel had verwijderd, heb ik het metaal gedroogd met een compressor en het oppervlak bedekt met mat polyurethaan om te voorkomen dat het onderweg gaat roesten.

Ik heb meubelmoeren en -bouten gebruikt om de poten te bevestigen, waardoor de poten steeds opnieuw kunnen worden verwijderd en geïnstalleerd. De poten van de bank heb ik vastgezet met grote houtschroeven, aangezien deze niet groot is en verplaatst kan worden zonder de poten te verwijderen.

Levering en installatie

De klant woont drie uur bij mij vandaan, dus bij het transport van de tafel was het belangrijk om deze goed in te pakken. Ik verwijderde de poten van de bank en tafel en verpakte elk onderdeel afzonderlijk en verzegelde het in plastic verpakkingsmateriaal.Het is belangrijk om de onderdelen in de volgorde waarin ze worden gedemonteerd te verpakken en in te pakken, zodat ze bij het weer in elkaar zetten in de juiste volgorde staan. Het wordt makkelijker. Toen ik bijvoorbeeld bij het huis van een klant aankwam, was het aanrechtblad het eerste dat ik uit de bestelwagen moest halen. Ik heb hem ondersteboven op de grond in huis gelegd. De volgende beschikbare stukken waren de poten, die ik aan het tafelblad bevestigde. Dan de bank, de poten van de bank enzovoort. Dit lijkt misschien logisch, maar als je je laat meeslepen door het inpakken, vergeet je gemakkelijk alles. Ik heb dit proces niet gefilmd, maar ik weet zeker dat het vrij eenvoudig voor te stellen is.

De klant vond de eethoek erg mooi, en nu ligt haar collectie agaat in de verlichte nissen, in het midden staat een seizoensboeket en daaromheen staat een speciaal geselecteerde set stoelen. Het staat op de foto. Een tafel kan wat leven toevoegen aan een toch al schattige kamer. Ik ben blij dat deze creatie naar een prachtig huis gaat waar ze bewonderd en verzorgd zal worden.

Bedankt voor uw aandacht!

Origineel artikel in het Engels

Soortgelijke masterclasses

Bijzonder interessant

Opmerkingen (1)