DIY-sjabloon voor meubelpluggen

Meubelmakers en timmerlieden kennen de waarde van dit gereedschap heel goed. Wanneer u veel identieke gaten moet boren, kunt u niet zonder een sjabloon of mal. Daarom zijn er in een goede werkplaats niet veel. Laten we proberen een van deze populaire sjablonen te maken waarmee u gemakkelijker een plugverbinding kunt maken.

In de regel zijn dergelijke apparaten niet wegwerpbaar, maar zijn ze ontworpen voor langdurig gebruik. Daarom schuilt het hele geheim in hun uitzonderlijke nauwkeurigheid, zodat de geverifieerde afmetingen voor eens en voor altijd een meetlint of zelfs een schuifmaat kunnen vervangen.

Het enige nadeel hiervan is, zoals bij de meeste meubel- en schrijnwerksjablonen, het volledige gebrek aan maatwerk. Dat wil zeggen, als je het hebt aangepast aan de dikte van de plaat, bijvoorbeeld 25 mm, en de afstand tussen twee pluggen van één verbinding in het midden 30 mm is, dan zal dit zo zijn, en niets anders. Voor een ander formaat zul je een ander sjabloon moeten maken.

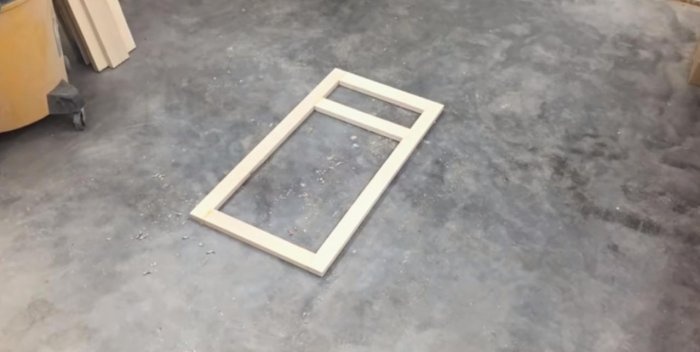

Laten we eens kijken naar het gebruik van onze sjabloon aan de hand van het voorbeeld van het maken van een klein frame: een raamkozijn of het frame van een meubelgevel.Een snelle berekening laat zien dat zelfs bij het maken van zo'n eenvoudig product het nodig zal zijn om 12 pluggen te installeren, wat betekent dat er 24 precieze gaten moeten worden geboord. Alleen al het markeren ervan kost veel tijd, maar met een sjabloon gaat dit veel sneller. Laten we beginnen!

Het is redelijk om aan te nemen dat een dergelijke precisie niet met blote handen kan worden bereikt. We hebben een cirkelzaag nodig met een slede om in een hoek van 90° te zagen en een verticale boormachine. Voor werkplaatsen is deze apparatuur niet bijzonder uniek, omdat deze tegenwoordig redelijk betaalbaar is.

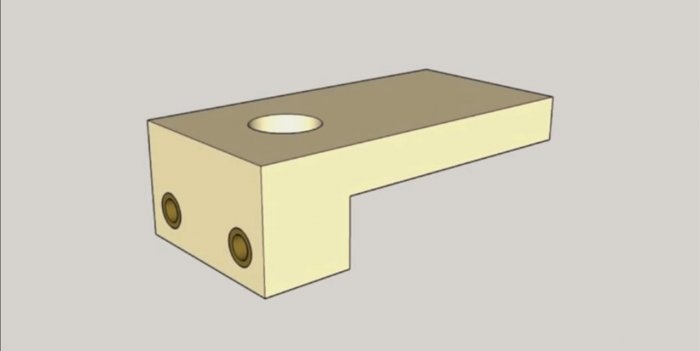

Het materiaal voor de sjabloon is productieafval. Je hebt het goed gehoord, we zullen het maken van stukjes blanco, omdat de afmetingen erg klein zijn. Je hebt houtlijm nodig, boren met verschillende diameters en een goed meetinstrument - een liniaal of een schuifmaat. Het algemene uiterlijk van onze sjabloon is als volgt.

De eerste stap is het selecteren van een blanco voor het werkende deel van de sjabloon. Hiervoor worden harde houtsoorten als ideaal beschouwd: eiken, acacia, beuken, essen. We plaatsen een liniaal op een cirkelzaag en snijden het werkstuk uit, de breedte is 5 cm, we snijden het werkstuk in een rechte hoek af met een slede op dezelfde cirkelzaag. Lengte – 2,5-3 cm.

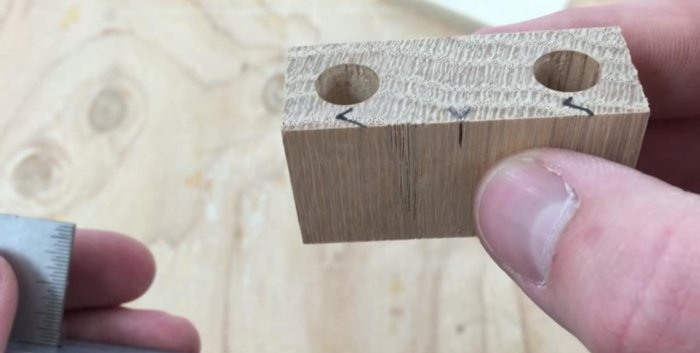

Nu moet het zo nauwkeurig mogelijk worden gemarkeerd voor de werkgaten. Maar als ze onbeschermd worden gelaten, zal het hout bij talloze boringen zeer snel uitwaaieren en zal de sjabloon onnauwkeurig worden. Om dit te voorkomen, selecteren we verschillende stukken metalen buis met een binnendiameter van 8 mm (dit is precies de maat van een standaard meubelplug) en maken we er zithulzen voor de sjabloon van.

Wij boren er gaten voor op een verticale machine.We stellen het interval langs de middelpunten in op basis van onze werkstukken, die we zullen verwerken met behulp van een sjabloon (in ons geval is dit ongeveer 3 cm).

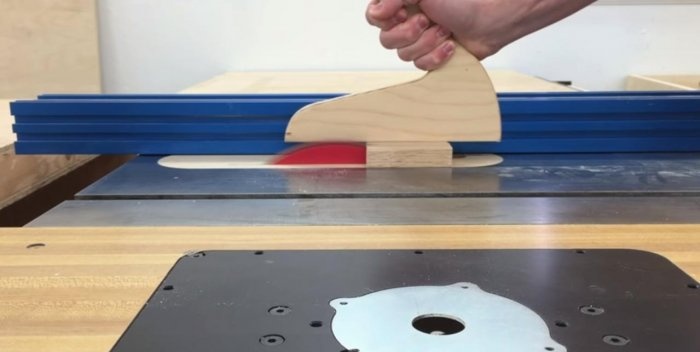

Van een klein stukje multiplex (8-10 mm dik) maken we een handvathouder. We snijden het uit op een cirkelzaag volgens de breedte van het werkende deel, dat wil zeggen 5 cm.

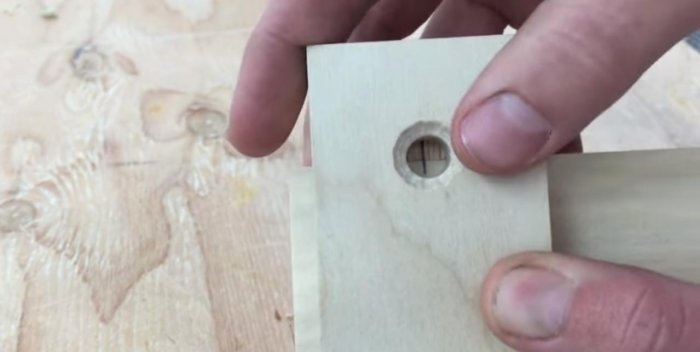

Nadat we de lengte van het werkende deel hebben gemeten, plaatsen we een markering in het midden van deze multiplexplaat. We boren een doorgaand gat met een diameter van 9-10 mm. Dit zal een inspectiegat zijn. Je kunt het vanaf de voorkant lichtjes verzinken.

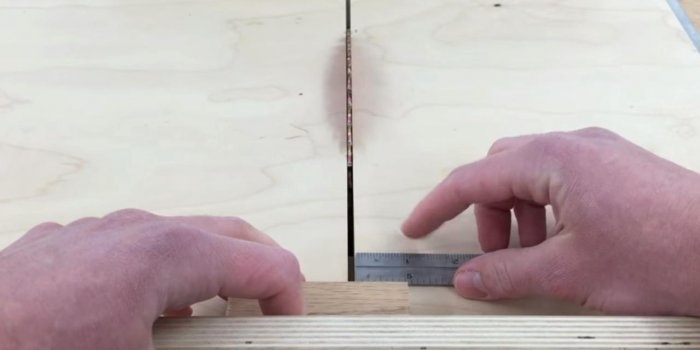

Markeer met een schuifmaat het midden tussen de twee gaten van het werkende deel van de sjabloon. We hebben een markering op de zijkant gezet.

Nu kunt u de twee delen van de sjabloon met elkaar verbinden door ze met houtlijm of PVA-lijm te lijmen.

Het is tijd om metalen hulzen-geleiders te plaatsen om in onze sjabloon te boren. Als de gaten niet worden losgemaakt, blijven ze zonder lijm goed zitten. Je kunt ze indrukken met een handtimmerklem.

Ons sjabloon is klaar, nu kunnen we het in actie testen. Ze moeten werken door het met een klem tegen het werkstuk te drukken. Zoals je ziet werkt alles prima!

De technologie voor het gebruik van een dergelijk apparaat is heel eenvoudig. Het is noodzakelijk om de geprefabriceerde structuur op een vlak oppervlak te plaatsen, zodat de middelpunten van alle partners kunnen worden gemarkeerd. Dit kan met de hand, zonder meetlint. Op de kruising van de elementen worden voor beide te verbinden delen identieke markeringen aangebracht en op beide werkstukken een korte markering aangebracht.

Dan is alles zoals gewoonlijk: de sjabloon wordt gecentreerd door het inspectiegat met de markeringen op de onderdelen en vastgeklemd met een klem. Gaten worden geboord zonder extra metingen. De boordiepte wordt aangepast door de lengte van de boor of een verwijderbare stop.

Het enige dat overblijft is om alle onderdelen goed met lijm te bedekken voordat ze worden samengevoegd, en ze te monteren door de verbindingen met klemmen aan te drukken. Op deze eenvoudige manier kunt u eenvoudig dikteverschillen vermijden bij het verbinden van geprefabriceerde werkstukken, het daaropvolgende slijpen en veranderingen in de dikte ervan.

Er kunnen zoveel tekortkomingen worden opgelost door één klein, eenvoudig sjabloon!

In de regel zijn dergelijke apparaten niet wegwerpbaar, maar zijn ze ontworpen voor langdurig gebruik. Daarom schuilt het hele geheim in hun uitzonderlijke nauwkeurigheid, zodat de geverifieerde afmetingen voor eens en voor altijd een meetlint of zelfs een schuifmaat kunnen vervangen.

Het enige nadeel hiervan is, zoals bij de meeste meubel- en schrijnwerksjablonen, het volledige gebrek aan maatwerk. Dat wil zeggen, als je het hebt aangepast aan de dikte van de plaat, bijvoorbeeld 25 mm, en de afstand tussen twee pluggen van één verbinding in het midden 30 mm is, dan zal dit zo zijn, en niets anders. Voor een ander formaat zul je een ander sjabloon moeten maken.

Laten we eens kijken naar het gebruik van onze sjabloon aan de hand van het voorbeeld van het maken van een klein frame: een raamkozijn of het frame van een meubelgevel.Een snelle berekening laat zien dat zelfs bij het maken van zo'n eenvoudig product het nodig zal zijn om 12 pluggen te installeren, wat betekent dat er 24 precieze gaten moeten worden geboord. Alleen al het markeren ervan kost veel tijd, maar met een sjabloon gaat dit veel sneller. Laten we beginnen!

Materialen, hulpmiddelen voor het maken van een sjabloon

Het is redelijk om aan te nemen dat een dergelijke precisie niet met blote handen kan worden bereikt. We hebben een cirkelzaag nodig met een slede om in een hoek van 90° te zagen en een verticale boormachine. Voor werkplaatsen is deze apparatuur niet bijzonder uniek, omdat deze tegenwoordig redelijk betaalbaar is.

Het materiaal voor de sjabloon is productieafval. Je hebt het goed gehoord, we zullen het maken van stukjes blanco, omdat de afmetingen erg klein zijn. Je hebt houtlijm nodig, boren met verschillende diameters en een goed meetinstrument - een liniaal of een schuifmaat. Het algemene uiterlijk van onze sjabloon is als volgt.

Een sjabloon voor deuvels maken

De eerste stap is het selecteren van een blanco voor het werkende deel van de sjabloon. Hiervoor worden harde houtsoorten als ideaal beschouwd: eiken, acacia, beuken, essen. We plaatsen een liniaal op een cirkelzaag en snijden het werkstuk uit, de breedte is 5 cm, we snijden het werkstuk in een rechte hoek af met een slede op dezelfde cirkelzaag. Lengte – 2,5-3 cm.

Nu moet het zo nauwkeurig mogelijk worden gemarkeerd voor de werkgaten. Maar als ze onbeschermd worden gelaten, zal het hout bij talloze boringen zeer snel uitwaaieren en zal de sjabloon onnauwkeurig worden. Om dit te voorkomen, selecteren we verschillende stukken metalen buis met een binnendiameter van 8 mm (dit is precies de maat van een standaard meubelplug) en maken we er zithulzen voor de sjabloon van.

Wij boren er gaten voor op een verticale machine.We stellen het interval langs de middelpunten in op basis van onze werkstukken, die we zullen verwerken met behulp van een sjabloon (in ons geval is dit ongeveer 3 cm).

Van een klein stukje multiplex (8-10 mm dik) maken we een handvathouder. We snijden het uit op een cirkelzaag volgens de breedte van het werkende deel, dat wil zeggen 5 cm.

Nadat we de lengte van het werkende deel hebben gemeten, plaatsen we een markering in het midden van deze multiplexplaat. We boren een doorgaand gat met een diameter van 9-10 mm. Dit zal een inspectiegat zijn. Je kunt het vanaf de voorkant lichtjes verzinken.

Markeer met een schuifmaat het midden tussen de twee gaten van het werkende deel van de sjabloon. We hebben een markering op de zijkant gezet.

Nu kunt u de twee delen van de sjabloon met elkaar verbinden door ze met houtlijm of PVA-lijm te lijmen.

Het is tijd om metalen hulzen-geleiders te plaatsen om in onze sjabloon te boren. Als de gaten niet worden losgemaakt, blijven ze zonder lijm goed zitten. Je kunt ze indrukken met een handtimmerklem.

Ons sjabloon is klaar, nu kunnen we het in actie testen. Ze moeten werken door het met een klem tegen het werkstuk te drukken. Zoals je ziet werkt alles prima!

De technologie voor het gebruik van een dergelijk apparaat is heel eenvoudig. Het is noodzakelijk om de geprefabriceerde structuur op een vlak oppervlak te plaatsen, zodat de middelpunten van alle partners kunnen worden gemarkeerd. Dit kan met de hand, zonder meetlint. Op de kruising van de elementen worden voor beide te verbinden delen identieke markeringen aangebracht en op beide werkstukken een korte markering aangebracht.

Dan is alles zoals gewoonlijk: de sjabloon wordt gecentreerd door het inspectiegat met de markeringen op de onderdelen en vastgeklemd met een klem. Gaten worden geboord zonder extra metingen. De boordiepte wordt aangepast door de lengte van de boor of een verwijderbare stop.

Het enige dat overblijft is om alle onderdelen goed met lijm te bedekken voordat ze worden samengevoegd, en ze te monteren door de verbindingen met klemmen aan te drukken. Op deze eenvoudige manier kunt u eenvoudig dikteverschillen vermijden bij het verbinden van geprefabriceerde werkstukken, het daaropvolgende slijpen en veranderingen in de dikte ervan.

Er kunnen zoveel tekortkomingen worden opgelost door één klein, eenvoudig sjabloon!

Bekijk de video

Soortgelijke masterclasses

Bijzonder interessant

Opmerkingen (1)