Solid bord og benk

Spesialtilpasset spisebord i valnøtt med rå kanter, LED-belysning, glassinnsatser og metallben.

Det var veldig gøy å jobbe på bordet. Min kundes bestilling var spesiell (og interessant). Og som et insentiv - budsjettet. Hennes forespørsel inkluderte følgende elementer:

Jeg prøvde å dokumentere hvert trinn i prosessen, men tidsfristene var ganske stramme og noen ganger hadde jeg ikke mulighet til å ta bilde. Beklager de manglende bildene; Jeg skal prøve å beskrive disse trinnene mer detaljert...

Jeg anser ikke dette stadiet for å være det viktigste, men det kan vare ganske lenge.Det ble brukt mye tid, energi og bensin på å besøke ulike sagbruk og treverk på jakt etter passende materiale. Dette virket som en bragd med tanke på breddekravene. Jeg trengte å finne to brett med rå kanter, og ved å plassere dem side ved side bør den totale bredden være de nødvendige 100 cm. Formen deres skulle skape tomrom for å imøtekomme kundens samling av agater. Platene skal ha karakteristiske, utpregede mønstre. Det var også standardkrav: platene ble tørket i en ovn eller i et par år i luften, de hadde et behagelig utseende, var flate uten unødvendig vridning, vridning eller kutt (noe som ville kreve å fjerne et lag med tykkelse) . Og selvfølgelig må kostnadene være rimelige.

Søket begynner vanligvis med elektroniske rubrikkannonser i delen "byggematerialer". Ofte tilbyr lokale håndverkere overskytende brett for salg til rimelige priser. Butikker kan også legge ut annonser i et forsøk på å tiltrekke seg flere kunder. Jeg fant noen anstendige alternativer i nærheten, men ingenting som passet regningen. Etterpå besøkte jeg noen lokale tømmerhoggere som holdt på å sage tømmerstokker til planker. Disse karene har ofte egne sagbruk og selger platen for en god pris fordi de får tømmerstokkene billig eller gratis, og kvaliteten er ikke alltid den høyeste. Men dette alternativet fungerte heller ikke, så jeg måtte gå videre til butikker og varehus. Selvfølgelig er det allerede et valg her, men til en veldig høy pris.

Jeg fant endelig det jeg trengte i en lokal butikk. Ikke akkurat i butikken. Det viste seg at eieren har sitt eget sagbruk og et lager fullt av plater med ukantede kanter.Han hadde flere stabler med nøtter å velge mellom. Her fant jeg det jeg lette etter. Platene hadde perfekt bredde, kuttet fra samme stokk (symmetri ble opprettholdt), tørket under de rette forholdene i 3 år, fine og flate, og prisen var relativt rimelig. De kom med en bonus. Siden de ble behandlet med et bredt plan, trengte jeg ikke å pusse den ujevnt kuttede overflaten. Jeg har ikke et 60 cm bredt fly...

Under søket sendte jeg bilder til klienten for å få hennes godkjenning. Vi bestemte oss begge for disse to. Endelig kunne neste fase av prosjektet begynne!

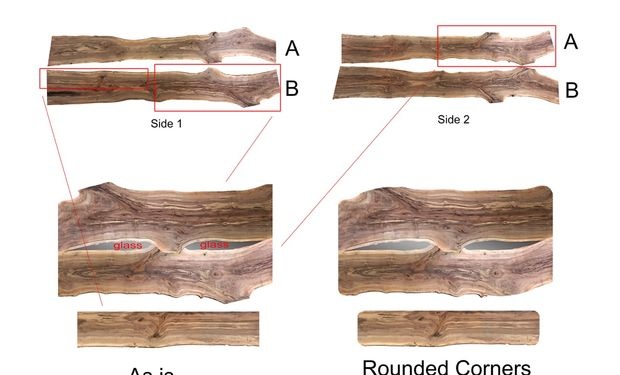

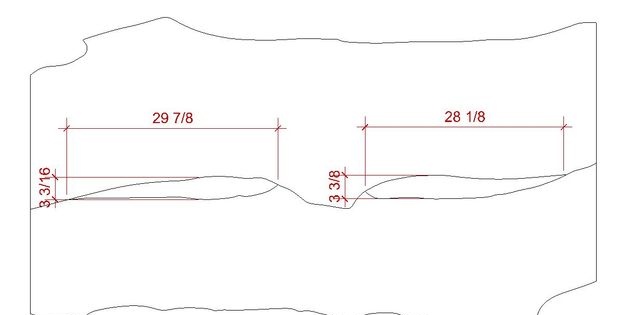

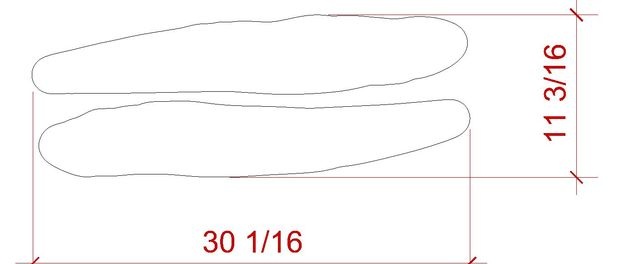

Før jeg plukker opp et verktøy, starter nesten hvert prosjekt jeg gjør med et datastøttet design (CAD) design. Dette er litt vanskeligere å gjøre med råkanter da de er vanskelige å replikere i CAD. Jeg løste problemet ved å installere en høy stige og ta bilder av brettene i hele lengden. Deretter importerte jeg bildene inn i programmet og sporet konturene. Målebåndet var synlig på bildet for å hjelpe til med å skalere grafikken mer nøyaktig.

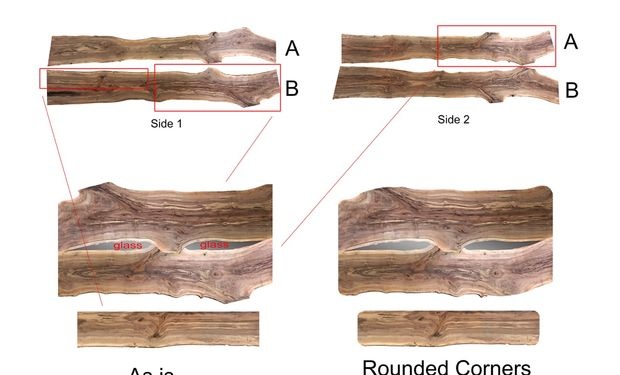

Etter å ha designet de elektroniske modellene overla jeg dem med et ekte fotografi av overflaten på brettene slik at det skulle være lettere for kunden å forestille seg hva jeg skulle gjøre. Når vi bestemte oss for designet, designet jeg de forskjellige elementene og hvordan de ville samhandle og feste seg til hverandre.

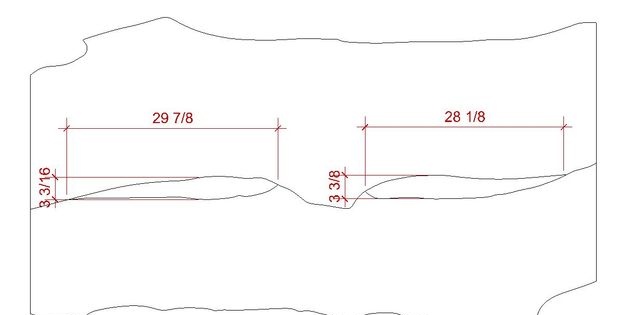

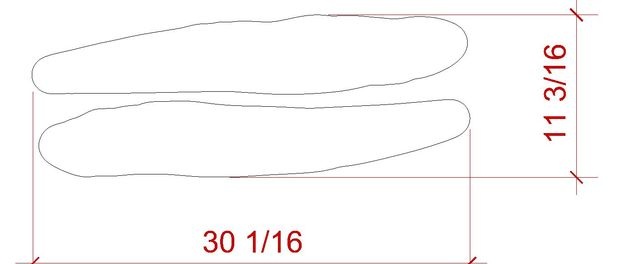

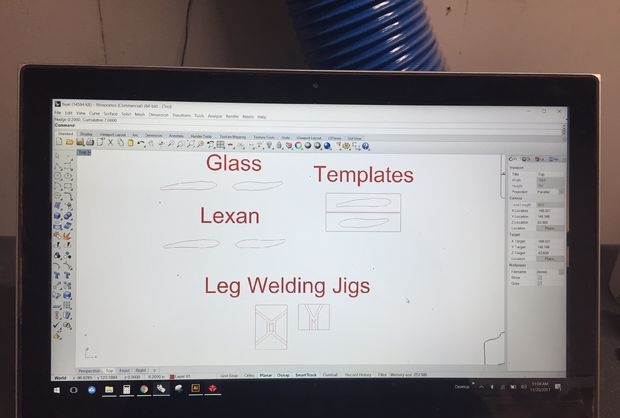

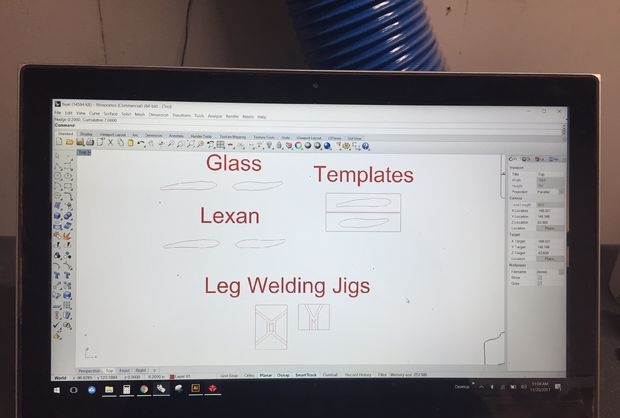

For dette prosjektet vektoriserte jeg forskjellige projeksjoner av modellen for alle slags formål. Jeg tegnet konturene av de sentrale hulrommene og eksporterte dem til en DXF-fil, som jeg deretter sendte til et glassfirma for å få dem til å kutte ut de samme formene for meg.Jeg brukte den samme filen til å lage en mal med omrisset av hulrommet, i henhold til hvilken det vil være mulig å kutte ut polykarbonatplatene som skal festes på undersiden av bordplaten. Jeg kuttet malene og polykarbonatet på min hjemmelagde CNC-ruter. Jeg kuttet også ut en mal for å holde metallbendelene på plass slik at jeg kunne sveise dem skikkelig. Jeg laserskjærer til og med profiler av forskjellige metalldeler som vil hjelpe meg med å kutte bendelene i riktig vinkel. Etter å ha designet en komplett modell i CAD, kan du begynne å jobbe, eller i det minste blir det mye lettere å jobbe med.

I de fleste tilfeller liker jeg å ha alle knuter, sprekker og hulrom forseglet og fylt med svart epoksy, spesielt når du arbeider med valnøtt. Svart farge ser oftest naturlig ut, og legger noen ganger til kontrast. Siden det var ganske dype sprekker her og der i platene, brukte jeg en harpiks med lang herdetid; dette vil tillate det å trekke godt inn og hjelpe virkelig å tette sprekkene i stedet for å skape en illusjon av fylling. Ulempen med denne metoden er at du nesten alltid må påføre harpiksen en gang, og noen ganger en tredje gang. Noen ganger bruker jeg en harpiks med rask herdetid for etterlakkering. Jeg fylte ut alle tomrommene på begge sider av brettene slik at de kunne holdes sikkert på plass. Det er bedre å påføre epoksyharpiksen i en "haug" slik at ingen bobler blir funnet under sliping (slik at de vil stige over brettets plan).

Etter å ha fylt alle tomrommene, slipte jeg ned de utsatte delene av epoksyen med et slipemiddel P60.

Dessverre dokumenterte jeg egentlig ikke dette stadiet. I hovedsak la jeg et brett oppå et annet i ønsket posisjon, og merket ut området som skulle fjernes. Til selve arbeidet brukte jeg stikksag, vinkelsliper (med skjæreskive og klaffskive), og eventuelt håndverktøy til treskjæring. Det var mye fint arbeid og omstilling på dette stadiet. Jeg la igjen en søm på ca. 4 millimeter tykk langs hele lengden mellom platene. Jeg trodde bordet ville se mer uttrykksfullt ut på denne måten. På minussiden etterlater en sømløs passform hjørner, noe som ikke ser bra ut. Tykkelsen på sømmen opprettholdes takket være svalehalenøkkelen. Jeg jevnet deretter ut kantene på bordet ved hjelp av en sirkelsag.

I løpet av dette trinnet skrapte jeg de rå kantene fri for gjenværende bark på både bordet og benken. Jeg gikk så over dem med en vinkelsliper med klaffskive for å få de grove kantene jevnere.

På benken skar jeg den ene råsiden med en sirkelsag. Jeg ble enig med kunden om at benken skulle ha en side rett.

Jeg brukte dybler for å koble sammen de sentrale delene. De tjener til å fikse to brett i samme plan (i forhold til hverandre). Hovedbelastningen med å feste bordplaten vil falle på dybler og ben på bordet. I motsetning til dyblene som jeg har sett, laget jeg disse med en tykkelse nesten lik tykkelsen på brettene.

Materialet til dyblene ble laget ved å lime en valnøttplate mellom to mahogniplater og en CNC-maskin kuttet ut formen. Jeg har også laget en mal for å hjelpe deg med å kutte ut dyvelsporene med en håndfres.

Etter å ha justert sømmen mellom brettene, festet jeg dem til bordet med klemmer. Deretter, ved hjelp av en mal, kuttet jeg ut sporene med en overfres. Der hvor overfresen forlot sporrunden, måtte jeg jobbe med meisel. Du kunne ha gjort en avrundet svalehale, men jeg liker utseendet til jevne hjørner.

Når svalehalesporene var klare, prøvde jeg forsiktig å sette inn svalehalen (for å være sikker på at den ikke setter seg fast!) og begynte å lime. Dyblene ble laget litt tykkere enn sporene, så de ble slipt i flukt med bordplaten.

Etter at dette trinnet var fullført, slipte jeg alle overflater fra P60 til P180 korn. En siste sliping med P220-korn ble utført rett før polering.

Jeg brukte CAD-modellen for å lage glassinnsatsene og polykarbonatplaten. Dobbeltsidig tape er perfekt for midlertidig festing av arbeidsstykker på bordflaten. Jeg brukte deretter håndfresen igjen for å lage rillene på begge sider av brettene. For mer presist arbeid brukte jeg en meisel og en meisel til glasset lå flatt og festet uten å vingle. Glasset ble tatt ut og satt inn mange ganger, til dette brukte jeg sugekopper.

Polykarbonatplateinnsatsene ble preparert ved bruk av en CNC-maskin og en endefres. Her måtte jeg ta en avgjørelse om hvordan jeg sikrere feste plastinnsatsene til bunnen av bordplaten. Jeg ville at de skulle være lette å fjerne, for eksempel å erstatte dem på grunn av riper. Jeg bestemte meg for at låseflagg i valnøtt ville være helt riktig. Så jeg laserskåret dem ut av materialet jeg hadde.

Før jeg satte inn plasten, trengte jeg å finne ut LED-belysningen. For en mer sofistikert effekt bestemte jeg meg for å plassere LED-belysning rundt plastens omkrets. Denne teknikken vil også bidra til å skjule ledningene. Jeg kjøpte en tynn LED-stripe med en selvklebende side som lett kan festes til fordypningen jeg laget tidligere rundt bunnen av hulrommet. Jeg måtte bygge to separate Y-formede elektriske kretser som deretter skulle føres inn i en separat dimmer. Dimmeren er koblet til batteriet på den ene siden og til en 12-volts strømforsyning på den andre. Dette gjør at lampene kan lyse både fra batterier og fra strømnettet. Tanken er at eiere skal koble til laderen når de ikke bruker skrivebordet, slik at ledningene kan gjemmes bort når de kommer i veien. Ledningene og batteriet ble festet til bunnen av bordplaten ved hjelp av klemmer og ankre. Jeg vurderte muligheten til å bygge inn batteriet og ledningene i treet, men bestemte meg til slutt at det var bedre å la være, siden alle disse komponentene må byttes ut en dag. På slutten av dagen skal dette bordet være et arvestykke som vil overleve meg, klienten og LED-lysene. De sier at LED-lamper kan vare ganske lenge, men hvis ønsket melder seg kan de byttes ut med noe lignende.

Etter å ha prøvd plasten og sjekket belysningen, la jeg platene til side. Låseflagg og plast kan festes etter polering.

Kunden ønsket å bruke et poleringsmateriale som skulle bevare treets naturlige utseende, gjøre det holdbart, men ikke se ut som lakk. Så jeg bestemte meg for OSMO PolyX. Dette produktet er designet for tregulv, men også for møbler det passer bra.Den har et lavt VOC-innhold og et høyt faststoffinnhold da den primært er sammensatt av voks og naturlige oljer. Det er enkelt å påføre. For å oppnå et godt resultat er to lag nok.

Jeg tok ingen bilder av denne prosessen fordi jeg alltid hadde på meg gummihansker dekket med poleringspasta. Før jeg la lag, gikk jeg over overflatene og kantene igjen med et P220-korn.

Jeg brukte en slikkepott for å påføre OSMO jevnt på overflaten. Det var lett for dem å fukte treverket fullstendig og dekke alle de små ujevnhetene med pastaen. Jeg måtte bruke stoff på kantene. Etter fukting fjernet jeg resten av pastaen med en lofri klut. På dette stadiet er det viktig å bearbeide overflatene grundig, men fjerne overskuddet fullstendig. Jeg bestrøket toppen, bunnen og alle kantene på bordet og benken og lot dem tørke i en dag eller to, så gjorde jeg det på nytt. Bare to strøk er nok, og faktisk kan påføring av flere resultere i en uønsket glanseffekt.

Som et resultat ble behandlingen av tredelene fullført, jeg la polykarbonatplatene på plass og festet dem med flaggklemmer.

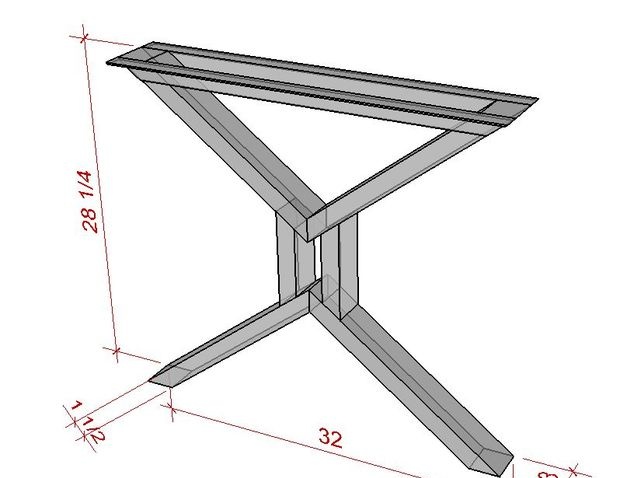

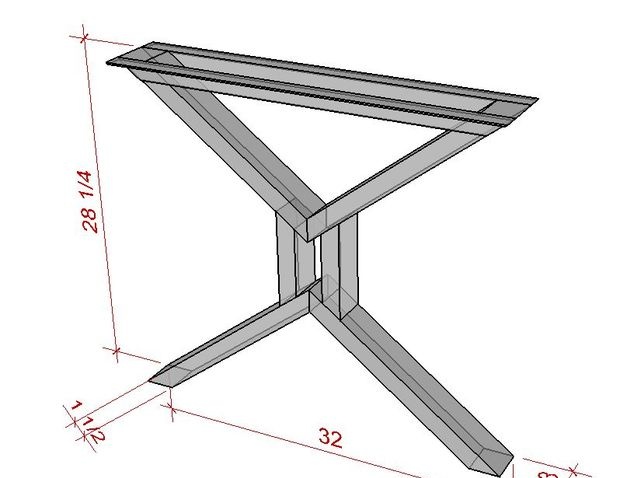

Bena var laget av et rektangulært stålrør som måler 3,8 x 7,6 cm og en jernvinkel på 3,8 x 3,8 cm. For å gjøre prosessen enklere brukte jeg en laserskjærer til å kutte ut maler for å holde de nødvendige komponentene på plass og et emne for å hjelpe til med å sette alt sammen i riktig vinkel. For lenge siden var jeg en utmerket sveiser, men årene gikk og uten tilstrekkelig trening hadde jeg fortsatt funksjonelle ferdigheter, men jeg glemte hvordan jeg sveiser med dekorative sømmer.For å jevne ut denne ufullkommenheten brukte jeg en vinkelsliper for å slipe av overflødig metall og gi overflaten et renere utseende.

Når sveisingen var fullført, slipte jeg alle metalloverflatene med en vinkelsliper og en klaffskive for å sikre at de hadde en jevn tekstur og glans. Jeg skjærer avlange hull i vinkelmetallet for å feste bordplaten på, slik at det ikke blir noen problemer hvis treet trekker seg sammen eller utvider seg. Jeg sveiset de nedre delene av bena med jernplater, slik at jeg så kunne bore hull i dem og installere høydejusteringsmekanismen.

Kunden ønsket at bena skulle være svarte. Vi tenkte litt på hvordan dette best kunne gjøres. I stedet for maling bestemte vi oss for å bruke et blånemiddel av stål, slik at resultatet blir mer holdbart og bedre skjuler ufullkommenheter. Jeg brukte et produkt som heter presto black. Påføring ble utført gjennom en sprayflaske til alle overflater var dekket med stoffet, og deretter ble effekten nøytralisert med en løsning av natron slik at metallet ikke begynte å oksidere (rust). Etter å ha fjernet blåneringsmidlet tørket jeg metallet med en kompressor og belagt overflaten med matt polyuretan for å unngå at det ruster underveis.

Jeg brukte møbelmuttere og bolter for å feste bena, som gjør at bena kan fjernes og installeres om og om igjen. Jeg festet bena på benken med store treskruer, siden den ikke er stor og kan flyttes uten å ta av bena.

Kunden bor tre timer unna meg, så ved transport av bordet var det viktig å pakke det riktig. Jeg fjernet bena fra benken og bordet og pakket inn hver komponent separat og forseglet den i plastemballasje.Det er viktig å pakke inn og pakke delene i den rekkefølgen de er demontert, slik at når du setter dem sammen igjen vil de være i riktig rekkefølge. Det blir lettere. For eksempel, da jeg kom til en kundes hus, var det første jeg måtte losse fra varebilen benkeplaten. Jeg plasserte den opp ned på gulvet i huset. De neste tilgjengelige delene var bena, som jeg festet til bordplaten. Så benken, bena på benken og så videre. Dette kan virke som sunn fornuft, men når du lar deg rive med av pakking, er det lett å glemme alt. Jeg filmet ikke denne prosessen, men jeg er sikker på at det er ganske enkelt å forestille seg.

Kunden likte spisesettet veldig godt, og nå ligger hennes samling av agater i de opplyste utsparingene, i midten er det en bukett for sesongen, og rundt er det et spesielt utvalgt sett med stoler. Det er på bildet. Et bord kan gi litt liv til et allerede søtt rom. Jeg er glad for at denne kreasjonen vil gå til et vakkert hjem hvor den vil bli beundret og tatt vare på.

Takk for din oppmerksomhet!

Originalartikkel på engelsk

Det var veldig gøy å jobbe på bordet. Min kundes bestilling var spesiell (og interessant). Og som et insentiv - budsjettet. Hennes forespørsel inkluderte følgende elementer:

- - Bordplate med ukuttede kanter på begge sider, bestående av to separate valnøttplater.

- – Mange mønstre og kontraster.

- - Hulrom i midten for agatoppsamling.

- – For å belyse agatene må det være LED-belysning i hulrommet.

- - Hulrommene er dekket med uttakbare glassinnsatser.

- - Bordplate mål 100 cm bred og 210 cm lang.

- - Skreddersydde stålben (svart ut).

- – Én benk i lignende stil.

- – Produksjonstiden er ikke mer enn en måned.

Jeg prøvde å dokumentere hvert trinn i prosessen, men tidsfristene var ganske stramme og noen ganger hadde jeg ikke mulighet til å ta bilde. Beklager de manglende bildene; Jeg skal prøve å beskrive disse trinnene mer detaljert...

Søk etter materiale

Jeg anser ikke dette stadiet for å være det viktigste, men det kan vare ganske lenge.Det ble brukt mye tid, energi og bensin på å besøke ulike sagbruk og treverk på jakt etter passende materiale. Dette virket som en bragd med tanke på breddekravene. Jeg trengte å finne to brett med rå kanter, og ved å plassere dem side ved side bør den totale bredden være de nødvendige 100 cm. Formen deres skulle skape tomrom for å imøtekomme kundens samling av agater. Platene skal ha karakteristiske, utpregede mønstre. Det var også standardkrav: platene ble tørket i en ovn eller i et par år i luften, de hadde et behagelig utseende, var flate uten unødvendig vridning, vridning eller kutt (noe som ville kreve å fjerne et lag med tykkelse) . Og selvfølgelig må kostnadene være rimelige.

Søket begynner vanligvis med elektroniske rubrikkannonser i delen "byggematerialer". Ofte tilbyr lokale håndverkere overskytende brett for salg til rimelige priser. Butikker kan også legge ut annonser i et forsøk på å tiltrekke seg flere kunder. Jeg fant noen anstendige alternativer i nærheten, men ingenting som passet regningen. Etterpå besøkte jeg noen lokale tømmerhoggere som holdt på å sage tømmerstokker til planker. Disse karene har ofte egne sagbruk og selger platen for en god pris fordi de får tømmerstokkene billig eller gratis, og kvaliteten er ikke alltid den høyeste. Men dette alternativet fungerte heller ikke, så jeg måtte gå videre til butikker og varehus. Selvfølgelig er det allerede et valg her, men til en veldig høy pris.

Jeg fant endelig det jeg trengte i en lokal butikk. Ikke akkurat i butikken. Det viste seg at eieren har sitt eget sagbruk og et lager fullt av plater med ukantede kanter.Han hadde flere stabler med nøtter å velge mellom. Her fant jeg det jeg lette etter. Platene hadde perfekt bredde, kuttet fra samme stokk (symmetri ble opprettholdt), tørket under de rette forholdene i 3 år, fine og flate, og prisen var relativt rimelig. De kom med en bonus. Siden de ble behandlet med et bredt plan, trengte jeg ikke å pusse den ujevnt kuttede overflaten. Jeg har ikke et 60 cm bredt fly...

Under søket sendte jeg bilder til klienten for å få hennes godkjenning. Vi bestemte oss begge for disse to. Endelig kunne neste fase av prosjektet begynne!

Designutvikling og godkjenning

Før jeg plukker opp et verktøy, starter nesten hvert prosjekt jeg gjør med et datastøttet design (CAD) design. Dette er litt vanskeligere å gjøre med råkanter da de er vanskelige å replikere i CAD. Jeg løste problemet ved å installere en høy stige og ta bilder av brettene i hele lengden. Deretter importerte jeg bildene inn i programmet og sporet konturene. Målebåndet var synlig på bildet for å hjelpe til med å skalere grafikken mer nøyaktig.

Etter å ha designet de elektroniske modellene overla jeg dem med et ekte fotografi av overflaten på brettene slik at det skulle være lettere for kunden å forestille seg hva jeg skulle gjøre. Når vi bestemte oss for designet, designet jeg de forskjellige elementene og hvordan de ville samhandle og feste seg til hverandre.

For dette prosjektet vektoriserte jeg forskjellige projeksjoner av modellen for alle slags formål. Jeg tegnet konturene av de sentrale hulrommene og eksporterte dem til en DXF-fil, som jeg deretter sendte til et glassfirma for å få dem til å kutte ut de samme formene for meg.Jeg brukte den samme filen til å lage en mal med omrisset av hulrommet, i henhold til hvilken det vil være mulig å kutte ut polykarbonatplatene som skal festes på undersiden av bordplaten. Jeg kuttet malene og polykarbonatet på min hjemmelagde CNC-ruter. Jeg kuttet også ut en mal for å holde metallbendelene på plass slik at jeg kunne sveise dem skikkelig. Jeg laserskjærer til og med profiler av forskjellige metalldeler som vil hjelpe meg med å kutte bendelene i riktig vinkel. Etter å ha designet en komplett modell i CAD, kan du begynne å jobbe, eller i det minste blir det mye lettere å jobbe med.

Klargjøring av brett (fylling av sprekker, fiksering av knuter, sliping)

I de fleste tilfeller liker jeg å ha alle knuter, sprekker og hulrom forseglet og fylt med svart epoksy, spesielt når du arbeider med valnøtt. Svart farge ser oftest naturlig ut, og legger noen ganger til kontrast. Siden det var ganske dype sprekker her og der i platene, brukte jeg en harpiks med lang herdetid; dette vil tillate det å trekke godt inn og hjelpe virkelig å tette sprekkene i stedet for å skape en illusjon av fylling. Ulempen med denne metoden er at du nesten alltid må påføre harpiksen en gang, og noen ganger en tredje gang. Noen ganger bruker jeg en harpiks med rask herdetid for etterlakkering. Jeg fylte ut alle tomrommene på begge sider av brettene slik at de kunne holdes sikkert på plass. Det er bedre å påføre epoksyharpiksen i en "haug" slik at ingen bobler blir funnet under sliping (slik at de vil stige over brettets plan).

Etter å ha fylt alle tomrommene, slipte jeg ned de utsatte delene av epoksyen med et slipemiddel P60.

Forming av ledd

Dessverre dokumenterte jeg egentlig ikke dette stadiet. I hovedsak la jeg et brett oppå et annet i ønsket posisjon, og merket ut området som skulle fjernes. Til selve arbeidet brukte jeg stikksag, vinkelsliper (med skjæreskive og klaffskive), og eventuelt håndverktøy til treskjæring. Det var mye fint arbeid og omstilling på dette stadiet. Jeg la igjen en søm på ca. 4 millimeter tykk langs hele lengden mellom platene. Jeg trodde bordet ville se mer uttrykksfullt ut på denne måten. På minussiden etterlater en sømløs passform hjørner, noe som ikke ser bra ut. Tykkelsen på sømmen opprettholdes takket være svalehalenøkkelen. Jeg jevnet deretter ut kantene på bordet ved hjelp av en sirkelsag.

I løpet av dette trinnet skrapte jeg de rå kantene fri for gjenværende bark på både bordet og benken. Jeg gikk så over dem med en vinkelsliper med klaffskive for å få de grove kantene jevnere.

På benken skar jeg den ene råsiden med en sirkelsag. Jeg ble enig med kunden om at benken skulle ha en side rett.

Koble brett ved hjelp av dybler og dybler

Jeg brukte dybler for å koble sammen de sentrale delene. De tjener til å fikse to brett i samme plan (i forhold til hverandre). Hovedbelastningen med å feste bordplaten vil falle på dybler og ben på bordet. I motsetning til dyblene som jeg har sett, laget jeg disse med en tykkelse nesten lik tykkelsen på brettene.

Materialet til dyblene ble laget ved å lime en valnøttplate mellom to mahogniplater og en CNC-maskin kuttet ut formen. Jeg har også laget en mal for å hjelpe deg med å kutte ut dyvelsporene med en håndfres.

Etter å ha justert sømmen mellom brettene, festet jeg dem til bordet med klemmer. Deretter, ved hjelp av en mal, kuttet jeg ut sporene med en overfres. Der hvor overfresen forlot sporrunden, måtte jeg jobbe med meisel. Du kunne ha gjort en avrundet svalehale, men jeg liker utseendet til jevne hjørner.

Når svalehalesporene var klare, prøvde jeg forsiktig å sette inn svalehalen (for å være sikker på at den ikke setter seg fast!) og begynte å lime. Dyblene ble laget litt tykkere enn sporene, så de ble slipt i flukt med bordplaten.

Etter at dette trinnet var fullført, slipte jeg alle overflater fra P60 til P180 korn. En siste sliping med P220-korn ble utført rett før polering.

Innsetting av glass, polykarbonat og LED-belysning

Jeg brukte CAD-modellen for å lage glassinnsatsene og polykarbonatplaten. Dobbeltsidig tape er perfekt for midlertidig festing av arbeidsstykker på bordflaten. Jeg brukte deretter håndfresen igjen for å lage rillene på begge sider av brettene. For mer presist arbeid brukte jeg en meisel og en meisel til glasset lå flatt og festet uten å vingle. Glasset ble tatt ut og satt inn mange ganger, til dette brukte jeg sugekopper.

Polykarbonatplateinnsatsene ble preparert ved bruk av en CNC-maskin og en endefres. Her måtte jeg ta en avgjørelse om hvordan jeg sikrere feste plastinnsatsene til bunnen av bordplaten. Jeg ville at de skulle være lette å fjerne, for eksempel å erstatte dem på grunn av riper. Jeg bestemte meg for at låseflagg i valnøtt ville være helt riktig. Så jeg laserskåret dem ut av materialet jeg hadde.

Før jeg satte inn plasten, trengte jeg å finne ut LED-belysningen. For en mer sofistikert effekt bestemte jeg meg for å plassere LED-belysning rundt plastens omkrets. Denne teknikken vil også bidra til å skjule ledningene. Jeg kjøpte en tynn LED-stripe med en selvklebende side som lett kan festes til fordypningen jeg laget tidligere rundt bunnen av hulrommet. Jeg måtte bygge to separate Y-formede elektriske kretser som deretter skulle føres inn i en separat dimmer. Dimmeren er koblet til batteriet på den ene siden og til en 12-volts strømforsyning på den andre. Dette gjør at lampene kan lyse både fra batterier og fra strømnettet. Tanken er at eiere skal koble til laderen når de ikke bruker skrivebordet, slik at ledningene kan gjemmes bort når de kommer i veien. Ledningene og batteriet ble festet til bunnen av bordplaten ved hjelp av klemmer og ankre. Jeg vurderte muligheten til å bygge inn batteriet og ledningene i treet, men bestemte meg til slutt at det var bedre å la være, siden alle disse komponentene må byttes ut en dag. På slutten av dagen skal dette bordet være et arvestykke som vil overleve meg, klienten og LED-lysene. De sier at LED-lamper kan vare ganske lenge, men hvis ønsket melder seg kan de byttes ut med noe lignende.

Etter å ha prøvd plasten og sjekket belysningen, la jeg platene til side. Låseflagg og plast kan festes etter polering.

Polering

Kunden ønsket å bruke et poleringsmateriale som skulle bevare treets naturlige utseende, gjøre det holdbart, men ikke se ut som lakk. Så jeg bestemte meg for OSMO PolyX. Dette produktet er designet for tregulv, men også for møbler det passer bra.Den har et lavt VOC-innhold og et høyt faststoffinnhold da den primært er sammensatt av voks og naturlige oljer. Det er enkelt å påføre. For å oppnå et godt resultat er to lag nok.

Jeg tok ingen bilder av denne prosessen fordi jeg alltid hadde på meg gummihansker dekket med poleringspasta. Før jeg la lag, gikk jeg over overflatene og kantene igjen med et P220-korn.

Jeg brukte en slikkepott for å påføre OSMO jevnt på overflaten. Det var lett for dem å fukte treverket fullstendig og dekke alle de små ujevnhetene med pastaen. Jeg måtte bruke stoff på kantene. Etter fukting fjernet jeg resten av pastaen med en lofri klut. På dette stadiet er det viktig å bearbeide overflatene grundig, men fjerne overskuddet fullstendig. Jeg bestrøket toppen, bunnen og alle kantene på bordet og benken og lot dem tørke i en dag eller to, så gjorde jeg det på nytt. Bare to strøk er nok, og faktisk kan påføring av flere resultere i en uønsket glanseffekt.

Som et resultat ble behandlingen av tredelene fullført, jeg la polykarbonatplatene på plass og festet dem med flaggklemmer.

Lage ben og installere dem

Bena var laget av et rektangulært stålrør som måler 3,8 x 7,6 cm og en jernvinkel på 3,8 x 3,8 cm. For å gjøre prosessen enklere brukte jeg en laserskjærer til å kutte ut maler for å holde de nødvendige komponentene på plass og et emne for å hjelpe til med å sette alt sammen i riktig vinkel. For lenge siden var jeg en utmerket sveiser, men årene gikk og uten tilstrekkelig trening hadde jeg fortsatt funksjonelle ferdigheter, men jeg glemte hvordan jeg sveiser med dekorative sømmer.For å jevne ut denne ufullkommenheten brukte jeg en vinkelsliper for å slipe av overflødig metall og gi overflaten et renere utseende.

Når sveisingen var fullført, slipte jeg alle metalloverflatene med en vinkelsliper og en klaffskive for å sikre at de hadde en jevn tekstur og glans. Jeg skjærer avlange hull i vinkelmetallet for å feste bordplaten på, slik at det ikke blir noen problemer hvis treet trekker seg sammen eller utvider seg. Jeg sveiset de nedre delene av bena med jernplater, slik at jeg så kunne bore hull i dem og installere høydejusteringsmekanismen.

Kunden ønsket at bena skulle være svarte. Vi tenkte litt på hvordan dette best kunne gjøres. I stedet for maling bestemte vi oss for å bruke et blånemiddel av stål, slik at resultatet blir mer holdbart og bedre skjuler ufullkommenheter. Jeg brukte et produkt som heter presto black. Påføring ble utført gjennom en sprayflaske til alle overflater var dekket med stoffet, og deretter ble effekten nøytralisert med en løsning av natron slik at metallet ikke begynte å oksidere (rust). Etter å ha fjernet blåneringsmidlet tørket jeg metallet med en kompressor og belagt overflaten med matt polyuretan for å unngå at det ruster underveis.

Jeg brukte møbelmuttere og bolter for å feste bena, som gjør at bena kan fjernes og installeres om og om igjen. Jeg festet bena på benken med store treskruer, siden den ikke er stor og kan flyttes uten å ta av bena.

Levering og montering

Kunden bor tre timer unna meg, så ved transport av bordet var det viktig å pakke det riktig. Jeg fjernet bena fra benken og bordet og pakket inn hver komponent separat og forseglet den i plastemballasje.Det er viktig å pakke inn og pakke delene i den rekkefølgen de er demontert, slik at når du setter dem sammen igjen vil de være i riktig rekkefølge. Det blir lettere. For eksempel, da jeg kom til en kundes hus, var det første jeg måtte losse fra varebilen benkeplaten. Jeg plasserte den opp ned på gulvet i huset. De neste tilgjengelige delene var bena, som jeg festet til bordplaten. Så benken, bena på benken og så videre. Dette kan virke som sunn fornuft, men når du lar deg rive med av pakking, er det lett å glemme alt. Jeg filmet ikke denne prosessen, men jeg er sikker på at det er ganske enkelt å forestille seg.

Kunden likte spisesettet veldig godt, og nå ligger hennes samling av agater i de opplyste utsparingene, i midten er det en bukett for sesongen, og rundt er det et spesielt utvalgt sett med stoler. Det er på bildet. Et bord kan gi litt liv til et allerede søtt rom. Jeg er glad for at denne kreasjonen vil gå til et vakkert hjem hvor den vil bli beundret og tatt vare på.

Takk for din oppmerksomhet!

Originalartikkel på engelsk

Lignende mesterklasser

Spesielt interessant

Kommentarer (1)