Produkcja płyt chodnikowych

W ubiegłym roku za symboliczną opłatą otrzymałem domowy stół wibracyjny. A że już wpadły mi do głowy pomysły, żeby spróbować swoich sił w tworzeniu płyt chodnikowych, to postanowiłam nie przegapić tej opcji.

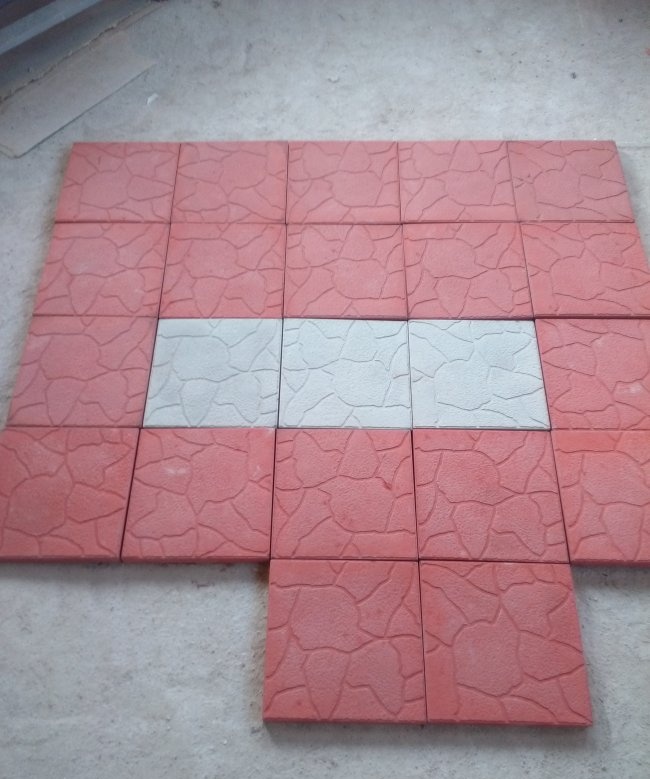

Następnie zacząłem studiować opcje proponowanych formularzy. Zdecydowałem się na te, które przydadzą mi się do użytku osobistego. Formularz dla chodnika chodnikowego 500 * 200 * 75 milimetrów. Oczywiście miernik jest lepszy, ale do pracy z nim będziesz potrzebować partnera. W przypadku ścieżek spodobał mi się kształt „8 cegieł” o wymiarach 400*400*50 milimetrów. Do okładziny ganku i niewidomych obszarów wybrałem kształt „Żółwia”. Jego wymiary to 300*300*30 milimetrów. Do okładziny podłoża spodobał mi się kształt płytek kamiennych o wymiarach 270*190*20 milimetrów.

Wybierając formy do robienia płytek zwracałem uwagę na większy rozmiar. Nie brałem pod uwagę płytek typu „ceglanego” i tym podobnych ze względu na większą złożoność procesu produkcyjnego. Jednocześnie duże płytki są trudne do przenoszenia.

Dodatkowo do wykonania płytek potrzebna będzie betoniarka, kielnia, szpatułka, wiadra i sito do przesiewania piasku.Potrzebne materiały to mieszanka piaskowo-żwirowa, cement M-500 bez dodatków, woda, plastyfikator S-3, smar do form, stojaki lub miejsce do przechowywania wyrobów w formach. I prawie zapomniałem, pogoda jest ładna z temperaturą około +10 stopni. Jeśli wskazania termometru są niższe, wymagane jest ogrzewane pomieszczenie.

Próbowałem smarować formy olejem maszynowym, smarem silikonowym, olejem słonecznikowym i smarem Ortolan. Wszystkie te opcje dawały mniej więcej powłoki na przedniej powierzchni produktów. Co nie nadawało im wyglądu rynkowego. Ale zrozumiałem to później.

Po przeszukaniu Internetu zdałem sobie sprawę, że absolutnie wszystko może powodować bąbelki. Na przykład plastyfikator, reakcja plastyfikatora ze środkiem antyadhezyjnym, jakość użytego piasku, a także obecność i ilość w nim kamyków, niektóre marki cementu, warunki atmosferyczne, nieprawidłowo skonfigurowany stół wibracyjny, krzywy ręce itp.

Próbując różnych opcji mieszanek, wibracji i smarów, nie mogłem pozbyć się skorup na przedniej powierzchni. A już myślałem, że winny jest mój domowy stół wibracyjny. Charakterystyka silnika nie odpowiadała opisowi żadnego z wymagań, które przeczytałem w Internecie.

Przypadkowo widziałem w Internecie inną wersję smaru do form. Postanowiłem spróbować. I proces się rozpoczął. Przepis jest prosty. I nie musisz nigdzie specjalnie szukać jego komponentów. Każdy dom je ma. Aby to zrobić, będziesz potrzebować jednej części oleju roślinnego, dwóch części detergentu i trzech wody z kranu. Wymieszaj to wszystko w butelce. Za pomocą spryskiwacza i szmatki nałóż cienką warstwę na formy.

Czasami formy się brudzą i wymagają umycia. Do tego używam kwasku cytrynowego. Rozcieńczam saszetkę 30 gramową w dwulitrowej plastikowej butelce. Nie myłam wszystkich form na raz.Po rozformowaniu wyrzucam tylko te mocno zabrudzone. Następnie wlewam powstały roztwór do przygotowanych foremek. Zostawiłem na około godzinę. Za pomocą szczotki do ubrań wszystko można łatwo zmyć. Następnie koniecznie, ale bez fanatyzmu, spłucz czystą wodą. W przeciwnym razie pozostałości kwasu na formie mogą również powodować zapadnięcia się płytek na płytkach.

W przyszłości chcę spróbować rozformować płytki za pomocą kąpieli w ciepłej wodzie. Dzięki tej opcji nie jest wymagane smarowanie ani mycie form. Co zajmuje dużo czasu.

Teraz opowiem Ci o rozwiązaniu do robienia płytek. Przesiewam mieszankę piasku i żwiru. Jest to szczególnie ważne w przypadku produktów o małej grubości. Na przykład kamień dekoracyjny. Staram się brać cement od jednego producenta. Wtedy odcień produktów będzie taki sam. Proporcje składników są następujące: trzy wiadra piasku, jedno cementu, 100 mililitrów plastyfikatora i około pięciu litrów wody. W razie potrzeby dodać barwnik.

Następnie mieszaj aż do uzyskania jednorodnej kompozycji. Rozładowuję w dwóch czterdziestolitrowych karatach budowlanych. Foremki napełniam roztworem do połowy. Maksymalna ilość kładę na stole wibracyjnym. Włączam na chwilę. Przez około pół minuty. W tym czasie masa rozpływa się i wydostaje się większość bąbelków. Wyłączam stół. Napełniam go roztworem po brzegi. Włączam ponownie. Teraz dłużej, około dwóch minut. Wytyczne są nadal takie same. Mieszanka powinna rozprowadzić się po całej formie i pozbyć się bąbelków. Ale nie powinno się gotować. W razie potrzeby dodać lub usunąć nadmiar roztworu. Wyłącz stół wibracyjny.

Do wyrównania powierzchni użyj pacy lub szpatułki. Myślę, że do płytek lepiej jest użyć pacy zębatej. Gotowe formy przenosimy na stojak lub układamy je np. na podłodze. To samo powtarzamy z innymi formami.Nie zapomnij pozostawić wszystkich narzędzi w czystości.

Kiedy temperatura na zewnątrz wynosiła około trzydziestu stopni, rozformowanie przeprowadzono wieczorem następnego dnia. W innych warunkach co drugi dzień. Jesienią za dwa dni.

Gotowe produkty testowano zimą.

P.S. Po zakończeniu procesu produkcyjnego zmontowano szereg produktów z powłokami na przedniej powierzchni. Postanowiłem to naprawić w następujący sposób. Powierzchnię czołową przetarto suchym cementem. Następnie zwilżyłam go wodą z butelki ze sprayem.