Compressor de tubo de PVC

Um compressor com receptor feito de tubo de PVC é realmente possível! Certamente nenhum dos artesãos argumentará que um compressor é simplesmente insubstituível na oficina. Hoje, muitas ferramentas disponíveis estão disponíveis para esses dispositivos. E economicamente pode ser mais lucrativo que equipamentos elétricos.

Para uma pequena oficina, geralmente são levados compressores prontos com base na quantidade de equipamentos envolvidos e na intensidade média de seu uso. Ao calcular o volume de ar consumido, você pode calcular a potência da unidade compressora.

Nosso produto caseiro hoje é um pouco como um compressor completo. Obviamente, é improvável que substitua a unidade principal do compressor, mas é bastante adequado como um dispositivo portátil adicional. Mais tarde veremos do que ela é capaz. Então vamos começar!

À primeira vista, parece que isso é algo frívolo, porque os tubos de plástico não suportam altas pressões. Na realidade não existirá. Segundo alerta do autor do produto caseiro, a pressão segura de trabalho não deve ultrapassar 3 Bar ou atmosferas.Dois compressores elétricos de pistão isentos de óleo são complementados por dois receptores feitos de tubos plásticos fechados conectados entre si. Na extremidade de um dos receptores há uma saída para um adaptador de liberação rápida para uma mangueira de ar elástica. A unidade foi projetada para alimentação de bateria de 12V. Desligamento forçado manual.

A base material para este dispositivo é a seguinte:

Será necessário o seguinte conjunto de ferramentas para montagem:

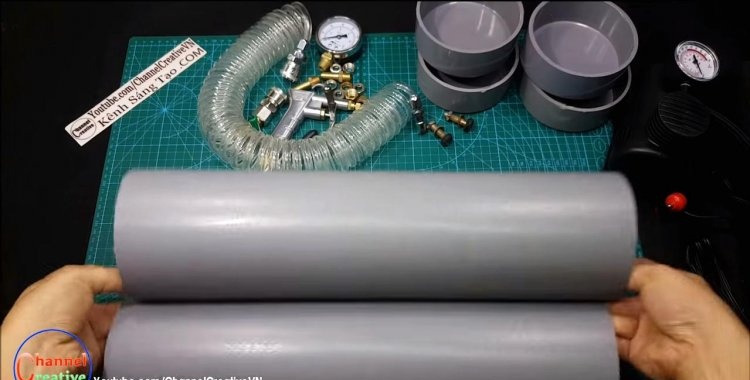

Pegamos um tubo de PVC com diâmetro de 110mm, e marcando-o, cortamos dois trechos de 40cm cada. Estes serão nossos receptores.

Em seguida preparamos os plugues. Temos quatro deles no total.

Equipamos dois deles com niples para conexão direta aos compressores.Nós os cortamos antecipadamente de câmaras de ar de bicicletas velhas. A maneira mais fácil de fazer esse procedimento é com uma tesoura.

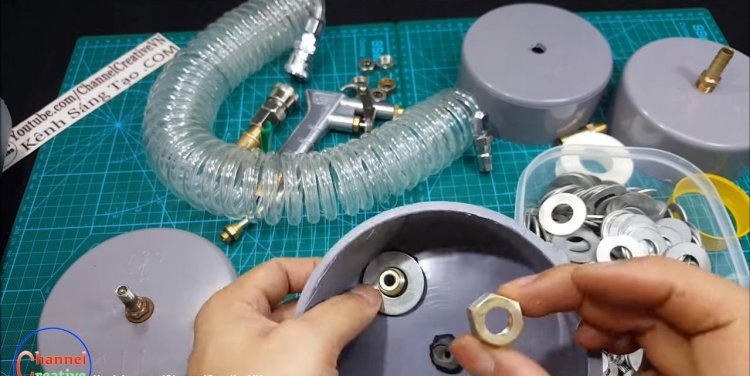

Selecionamos uma broca aproximadamente de acordo com o diâmetro do cano do bico. Fazemos furos com uma chave de fenda ou furadeira. Inserimos o bico nos orifícios e pressionamos a porca através da junta de amolecimento de fora para o bujão.

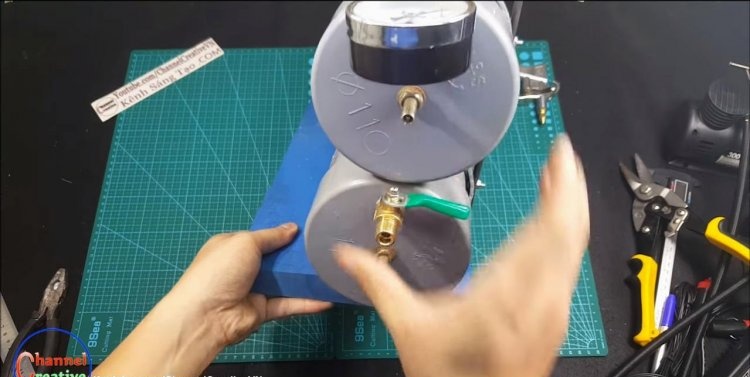

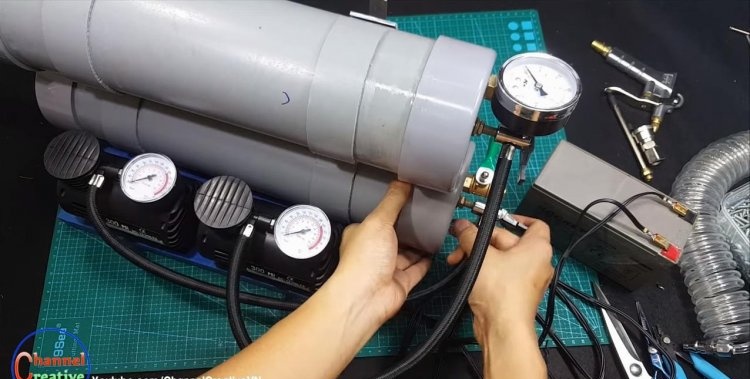

Pegamos nosso manômetro e envolvemos a conexão roscada com fita adesiva. Fixamos em um de nossos plugues “nipple”, deslocando o orifício de montagem do centro para a borda. O furo para isso deve ser feito com broca de 12mm. Pressionamos através de uma junta de borracha caseira, que recortamos dos restos de uma câmara de ar de bicicleta.

Instalamos acessórios nos próximos dois plugues no centro. Depois de enrolar a fita adesiva ao redor da conexão roscada, inserimos os acessórios nos orifícios. Fixamos os acessórios na parte traseira do plugue com uma porca. A junta de borracha deve ser colocada com uma arruela larga e a conexão deve ser apertada com uma chave de boca.

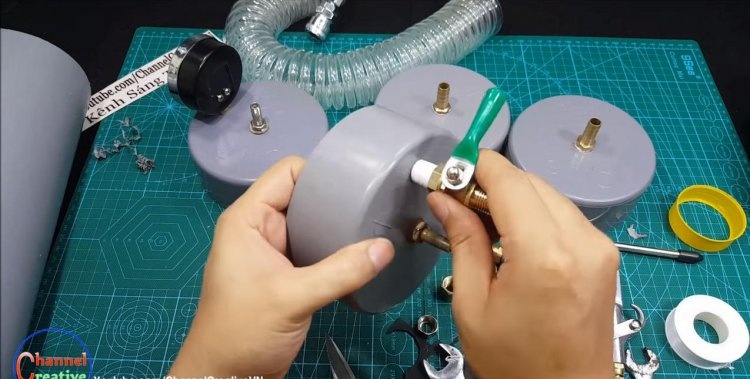

A instalação de uma válvula esfera completa o trabalho com bujões plásticos. É necessário conter a pressão do ar que entra constantemente bombeado pelos compressores e fornecê-lo conforme necessário. Selecionamos seu tamanho externo para corresponder ao diâmetro interno do adaptador de mangueira de liberação rápida. Colocamos a torneira no tampão com bico. Deslocamos o buraco abaixo dele do centro e perfuramos com uma broca de penas.

Selamos a torneira com fita adesiva e instalamos na rolha, forrada com uma junta de borracha caseira. Você pode verificar a operacionalidade da torneira girando o botão totalmente.

Colamos os plugues nos tubos de nossos receptores na seguinte ordem: plugues de niple em uma extremidade, acessórios na outra. O manômetro com torneira deve ficar de um lado.Usamos cola para produtos de PVC como Tangit ou Mars. Remova o excesso de cola com um pano.

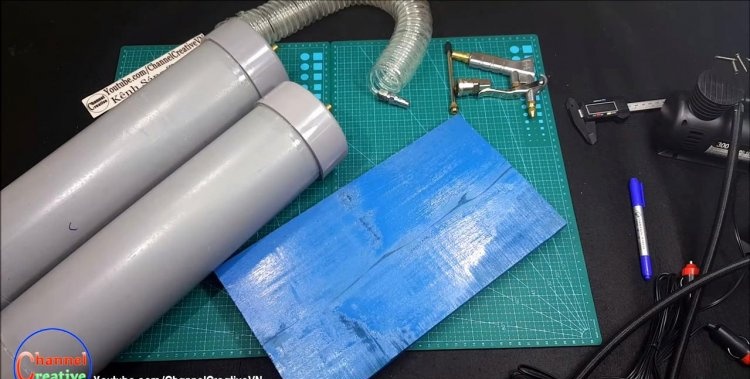

Depois de termos feito os receptores, precisamos fixá-los em uma base estável. A maneira mais fácil de fazer isso é pegar um pedaço de tábua com pelo menos 25 cm de largura e comprimento suficiente para acomodar dois compressores. Além disso, você pode pintar na parte frontal, protegendo-o da umidade, como fez o autor do produto caseiro.

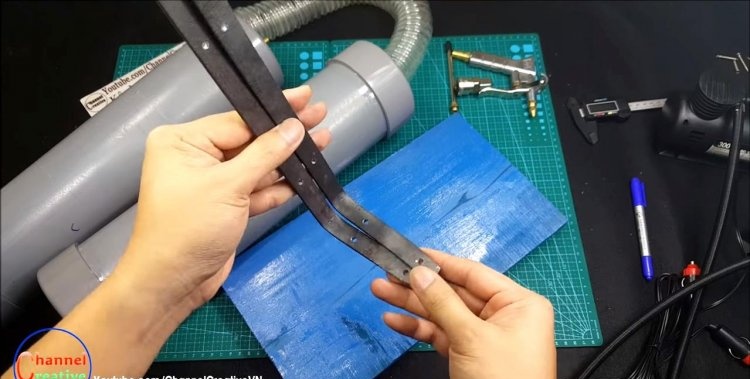

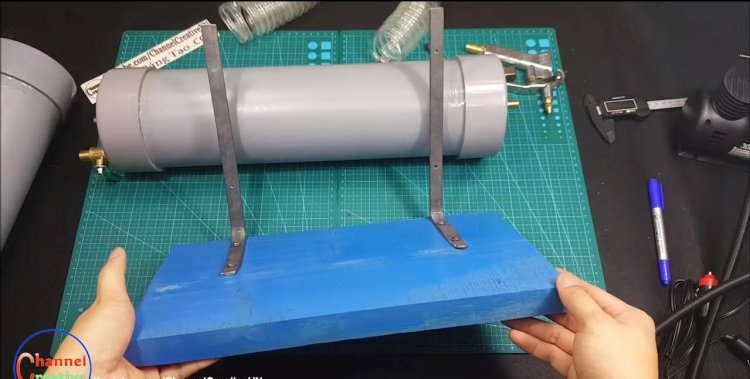

O próximo passo é a fabricação e fixação de placas metálicas para tubos de PVC. Dobramos como mostra a foto e fixamos em um suporte de madeira com parafusos auto-roscantes. Colocamos punhos nos parafusos, que fazemos do mesmo tubo cortando sua parede.

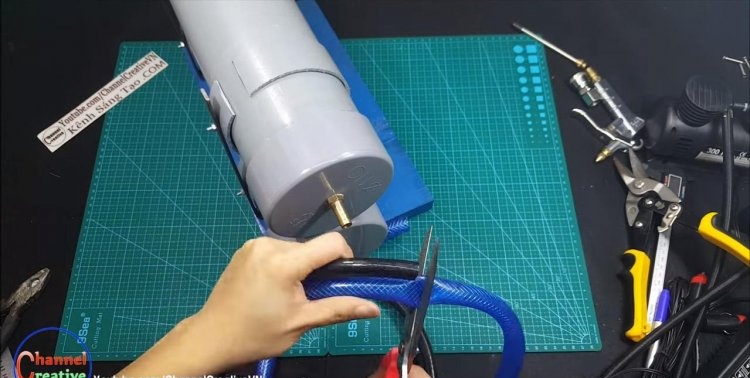

Colocamos nossos receptores nas algemas e conectamos as conexões com mangueiras de oxigênio. Fixamos as conexões às conexões com braçadeiras.

Experimentamos compressores no local de instalação. Você precisa ter certeza de que eles cabem livremente no suporte e não interferem um no outro. Nós os desmontamos para conectá-los em paralelo. Solde os contatos com um ferro de solda. Para isso utilizamos o cabo original dos compressores.

Remontamos os compressores e fixamos-os à estrutura com parafusos auto-roscantes. Para reduzir a vibração de seu funcionamento, você também pode vedar seus corpos com fita dupla.

Para amarrar dois cabos de compressores, você pode, seguindo o conselho do autor, cortar tubos termorretráteis e aquecê-los com um isqueiro.

O botão interruptor está localizado na lateral dos compressores, próximo às conexões dos niples. Soldamos os contatos e colamos o botão no suporte com cola quente.

Depois de feitas todas as conexões, você poderá conectar ambos os compressores com suas mangueiras padrão aos conectores de niple.Ao conectar a bateria a 12V, podemos fazer um teste e verificar o funcionamento do nosso dispositivo de montagem através de um manômetro. Não se esqueça de desligar a válvula esférica antes de fazer isso. Inserimos uma mangueira espiral com pistola através do conector de liberação rápida e aproveitamos o trabalho de uma unidade compressora caseira. Boa sorte a todos os DIYers!

Não se esqueça das precauções básicas de segurança ao trabalhar mesmo com essa unidade compressora. É necessário monitorar constantemente a pressão permitida, não ultrapassá-la, caso contrário os receptores podem simplesmente estourar. Nesta montagem, o circuito elétrico permite que isso seja feito apenas no modo manual.

Todas as conexões, rosqueadas ou coladas, também devem ser cuidadosamente verificadas quanto a vazamentos. Qualquer vazamento de ar, especialmente das tampas, pode levar à ruptura da adesão da junta adesiva e à sua subsequente despressurização.

Como as carcaças de todos os elementos – compressores e receptores – são de plástico, evite bater na instalação para não danificar a integridade do frágil plástico.

Escolha tubos de PVC com paredes tão grossas quanto possível, pois sua vida útil será maior.

Apesar de tal equipamento não reivindicar o título de profissional. ferramenta, pode ser utilizada para aplicar tintas ou vernizes com pistola. Você também pode tirar o pó do seu local de trabalho sem consumir a energia de um compressor convencional. E para aerografia, tal dispositivo pode ser mais conveniente do que um compressor padrão volumoso. Pesa pouco, por isso é o equipamento mais adequado para condições de campo. Em qualquer caso, merece plenamente o título de produto técnico caseiro e pode ajudar na falta de uma ferramenta básica.

Para uma pequena oficina, geralmente são levados compressores prontos com base na quantidade de equipamentos envolvidos e na intensidade média de seu uso. Ao calcular o volume de ar consumido, você pode calcular a potência da unidade compressora.

Nosso produto caseiro hoje é um pouco como um compressor completo. Obviamente, é improvável que substitua a unidade principal do compressor, mas é bastante adequado como um dispositivo portátil adicional. Mais tarde veremos do que ela é capaz. Então vamos começar!

Breve descrição e princípio de funcionamento

À primeira vista, parece que isso é algo frívolo, porque os tubos de plástico não suportam altas pressões. Na realidade não existirá. Segundo alerta do autor do produto caseiro, a pressão segura de trabalho não deve ultrapassar 3 Bar ou atmosferas.Dois compressores elétricos de pistão isentos de óleo são complementados por dois receptores feitos de tubos plásticos fechados conectados entre si. Na extremidade de um dos receptores há uma saída para um adaptador de liberação rápida para uma mangueira de ar elástica. A unidade foi projetada para alimentação de bateria de 12V. Desligamento forçado manual.

Selecionamos os materiais e ferramentas necessários

A base material para este dispositivo é a seguinte:

- Tubo de PVC com diâmetro de 110 mm;

- Quatro plugues externos de PVC para receptores;

- Manômetro de compressor padrão;

- Mangueiras de oxigênio;

- Mangueira espiral com conexão de liberação rápida;

- Conexão do compressor – 2 peças;

- Mamilo de uma câmara de bicicleta velha – 2 peças;

- Válvula de esfera com transição para conexão de liberação rápida;

- Compressor de carro para encher pneus a 12V – 2 peças;

- Um pedaço de papelão para a moldura;

- Diversas tiras de metal para suportes de receptores;

- Interruptor de botão de 2 ou 4 contatos;

- Fita adesiva, cola de PVC, tubos termorretráteis;

- Ferragens: braçadeiras, cavilhas, porcas, parafusos, arruelas;

- Pistola pulverizadora com bico de agulha sobressalente para verificação da unidade.

Será necessário o seguinte conjunto de ferramentas para montagem:

- Chave de fenda ou furadeira;

- Compassos de calibre

- Tesoura ou faca de pintura;

- Conjunto de chaves de boca;

- Conjunto de brocas, broca de penas de 12 mm;

- Chave de fenda, alicates, alicates, tesouras para metal;

- Ferro de soldar com fluxo e solda;

- Fita métrica, marcador, serra.

Vamos começar com o trabalho

Pegamos um tubo de PVC com diâmetro de 110mm, e marcando-o, cortamos dois trechos de 40cm cada. Estes serão nossos receptores.

Em seguida preparamos os plugues. Temos quatro deles no total.

Equipamos dois deles com niples para conexão direta aos compressores.Nós os cortamos antecipadamente de câmaras de ar de bicicletas velhas. A maneira mais fácil de fazer esse procedimento é com uma tesoura.

Selecionamos uma broca aproximadamente de acordo com o diâmetro do cano do bico. Fazemos furos com uma chave de fenda ou furadeira. Inserimos o bico nos orifícios e pressionamos a porca através da junta de amolecimento de fora para o bujão.

Pegamos nosso manômetro e envolvemos a conexão roscada com fita adesiva. Fixamos em um de nossos plugues “nipple”, deslocando o orifício de montagem do centro para a borda. O furo para isso deve ser feito com broca de 12mm. Pressionamos através de uma junta de borracha caseira, que recortamos dos restos de uma câmara de ar de bicicleta.

Instalamos acessórios nos próximos dois plugues no centro. Depois de enrolar a fita adesiva ao redor da conexão roscada, inserimos os acessórios nos orifícios. Fixamos os acessórios na parte traseira do plugue com uma porca. A junta de borracha deve ser colocada com uma arruela larga e a conexão deve ser apertada com uma chave de boca.

A instalação de uma válvula esfera completa o trabalho com bujões plásticos. É necessário conter a pressão do ar que entra constantemente bombeado pelos compressores e fornecê-lo conforme necessário. Selecionamos seu tamanho externo para corresponder ao diâmetro interno do adaptador de mangueira de liberação rápida. Colocamos a torneira no tampão com bico. Deslocamos o buraco abaixo dele do centro e perfuramos com uma broca de penas.

Selamos a torneira com fita adesiva e instalamos na rolha, forrada com uma junta de borracha caseira. Você pode verificar a operacionalidade da torneira girando o botão totalmente.

Colamos os plugues nos tubos de nossos receptores na seguinte ordem: plugues de niple em uma extremidade, acessórios na outra. O manômetro com torneira deve ficar de um lado.Usamos cola para produtos de PVC como Tangit ou Mars. Remova o excesso de cola com um pano.

Tomando uma posição

Depois de termos feito os receptores, precisamos fixá-los em uma base estável. A maneira mais fácil de fazer isso é pegar um pedaço de tábua com pelo menos 25 cm de largura e comprimento suficiente para acomodar dois compressores. Além disso, você pode pintar na parte frontal, protegendo-o da umidade, como fez o autor do produto caseiro.

Instalação de receptores e conexão de compressores

O próximo passo é a fabricação e fixação de placas metálicas para tubos de PVC. Dobramos como mostra a foto e fixamos em um suporte de madeira com parafusos auto-roscantes. Colocamos punhos nos parafusos, que fazemos do mesmo tubo cortando sua parede.

Colocamos nossos receptores nas algemas e conectamos as conexões com mangueiras de oxigênio. Fixamos as conexões às conexões com braçadeiras.

Experimentamos compressores no local de instalação. Você precisa ter certeza de que eles cabem livremente no suporte e não interferem um no outro. Nós os desmontamos para conectá-los em paralelo. Solde os contatos com um ferro de solda. Para isso utilizamos o cabo original dos compressores.

Remontamos os compressores e fixamos-os à estrutura com parafusos auto-roscantes. Para reduzir a vibração de seu funcionamento, você também pode vedar seus corpos com fita dupla.

Para amarrar dois cabos de compressores, você pode, seguindo o conselho do autor, cortar tubos termorretráteis e aquecê-los com um isqueiro.

O botão interruptor está localizado na lateral dos compressores, próximo às conexões dos niples. Soldamos os contatos e colamos o botão no suporte com cola quente.

Verificando a funcionalidade da unidade

Depois de feitas todas as conexões, você poderá conectar ambos os compressores com suas mangueiras padrão aos conectores de niple.Ao conectar a bateria a 12V, podemos fazer um teste e verificar o funcionamento do nosso dispositivo de montagem através de um manômetro. Não se esqueça de desligar a válvula esférica antes de fazer isso. Inserimos uma mangueira espiral com pistola através do conector de liberação rápida e aproveitamos o trabalho de uma unidade compressora caseira. Boa sorte a todos os DIYers!

Conselho prático

Não se esqueça das precauções básicas de segurança ao trabalhar mesmo com essa unidade compressora. É necessário monitorar constantemente a pressão permitida, não ultrapassá-la, caso contrário os receptores podem simplesmente estourar. Nesta montagem, o circuito elétrico permite que isso seja feito apenas no modo manual.

Todas as conexões, rosqueadas ou coladas, também devem ser cuidadosamente verificadas quanto a vazamentos. Qualquer vazamento de ar, especialmente das tampas, pode levar à ruptura da adesão da junta adesiva e à sua subsequente despressurização.

Como as carcaças de todos os elementos – compressores e receptores – são de plástico, evite bater na instalação para não danificar a integridade do frágil plástico.

Escolha tubos de PVC com paredes tão grossas quanto possível, pois sua vida útil será maior.

Apesar de tal equipamento não reivindicar o título de profissional. ferramenta, pode ser utilizada para aplicar tintas ou vernizes com pistola. Você também pode tirar o pó do seu local de trabalho sem consumir a energia de um compressor convencional. E para aerografia, tal dispositivo pode ser mais conveniente do que um compressor padrão volumoso. Pesa pouco, por isso é o equipamento mais adequado para condições de campo. Em qualquer caso, merece plenamente o título de produto técnico caseiro e pode ajudar na falta de uma ferramenta básica.

Assista o vídeo

Master classes semelhantes

Compressor de geladeira para encher pneus

Compressor 12V do compressor da geladeira

Compressor completo de uma geladeira

Como fazer um compressor portátil movido a bateria

Como converter um compressor de geladeira em uma bomba de vácuo

Compressores de pistão para refrigeradores - tipos e princípios de operação

Particularmente interessante

A maneira mais eficaz de restaurar sua bateria

O lubrificante penetrante mais poderoso

Uma maneira simples de se livrar da sujeira grudada nos revestimentos do pára-lama e

Vale a pena instalar um ímã no filtro de óleo?

Como restaurar a bateria de um carro com bicarbonato de sódio

Usos incomuns de WD-40

Comentários (1)