Dispositivo caseiro para desmontar SMD sem secador de cabelo

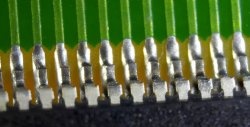

Os componentes eletrônicos de montagem em superfície, diferentemente dos componentes de rádio tradicionais, não possuem cabos flexíveis. Os elementos passivos são feitos em forma de cilindro ou paralelepípedo com extremidades metalizadas. Em microcircuitos com muitos pinos, os eletrodos são curtos e rígidos e não podem ser dobrados.

Para remover uma peça SMD soldada da placa, não será possível aquecê-la com um ferro de solda e separar cada pino por vez para dobrá-lo da almofada de contato. Portanto, a área de solda é soprada com ar quente de um secador de cabelo, aquecendo todos os fios simultaneamente até que a solda derreta e a peça se solte. Caso você não tenha um secador de cabelo na hora certa, você pode, temporariamente, usar um acessório caseiro instalado na ponta de qualquer ferro de soldar.

Materiais e ferramentas

O dispositivo é feito com ferramentas convencionais. Você precisará de:

- ferro de solda;

- alicate;

- cortadores de fio;

- pinças.

Os materiais utilizados são frequentemente utilizados na prática comum e não são difíceis de obter:

- Fio de cobre sem isolamento, diâmetro 1÷2 mm.Se você tiver escolha, é melhor escolher um mais rígido para que mantenha sua forma curvada.

- A pasta térmica colocada na ponta antes do enrolamento promove a transferência de calor.

- O fluxo inativo líquido ou semelhante a gel aplicado aos contatos antes da dessoldagem melhorará a uniformidade do aquecimento e a distribuição de calor. Dissolverá o óxido formado.

- Fio de solda de chumbo-estanho. Ajudará a distribuir o calor, tornando-o uniforme, entre um grande número de terminais.

Fazendo o bico

Aplique um pouco de pasta térmica na ponta da ponta, distribuindo cuidadosamente e uniformemente sobre a área onde serão colocadas as bobinas do bico. A espessura da camada é aproximadamente igual à metade do diâmetro do fio utilizado.

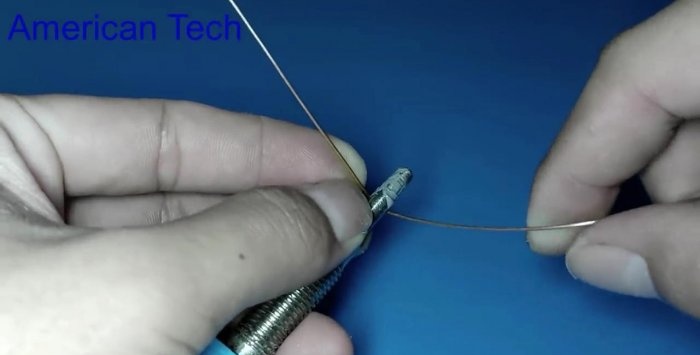

Pegue o fio de cobre e coloque-o na ponta, no ponto onde começa o enrolamento.

Faça 2-3 voltas com a ponta mais próxima do fio, incorporando-os com pasta térmica e colocando-os firmemente no final da ponta.

Coloque a extremidade mais distante do fio no enrolamento inicial e, em seguida, continue fazendo as voltas com a extremidade mais próxima, prendendo firmemente o fio até a ponta.

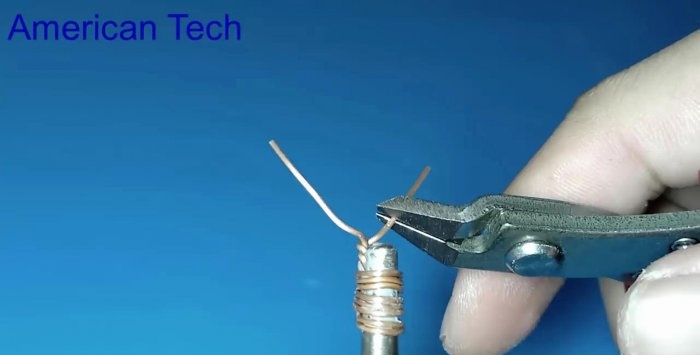

Depois de dar mais 5-6 voltas, torça bem as pontas mais próximas e mais distantes do fio várias vezes. O enrolamento denso fixará com segurança o bico à ponta. Todas as voltas devem estar imersas na pasta.

Usando um alicate, corte as pontas do estilingue resultante, deixando um comprimento de 5 mm do garfo.

Com um alicate, dê às pontas um formato de garfo com distância igual ao comprimento do elemento entre as áreas metalizadas.

Desmontagem de resistores, capacitores, diodos

Usando um bastão, aplique uma pequena quantidade de fluxo nas almofadas de contato.

Toque nas almofadas de contato da peça com as extremidades de cobre do bico dobradas na distância necessária.

O fluxo ferve com uma leve liberação de fumaça, a solda derrete, liberando os cabos.

Use uma pinça para remover a parte selada da placa.

Também soldamos todos os outros componentes com as dimensões apropriadas.

Chips de solda

Elementos com grande número de pinos são soldados com um bico feito de acordo com o mesmo princípio, mas os chifres são cortados de acordo com a distância entre os pinos mais externos da linha. O tamanho e o formato do plugue dependem do chip específico.

O microcircuito de 8 pinos é soldado com um plugue de tipo próprio.

Preencher o espaço entre os terminais com fio de solda fundido garantirá distribuição uniforme de calor e aquecimento igual de todos os contatos.

O microcircuito pode ser removido livremente da placa após o derretimento da solda.

O excesso de solda derretida é removido das almofadas.

Ao alterar o tamanho do plugue, um microcircuito com 16 pinos é soldado. O procedimento é conforme descrito.

A desmontagem de uma caixa com 42 pernas é semelhante.

Para fazer o aparelho, pegamos fios mais grossos para maior distribuição de calor.

E nós o soldamos usando a mesma tecnologia.

Os terminais do circuito em caixa quadrada com 26 contatos de cada lado são lubrificados com fluxo.

Em vez de um formato de garfo, gavinhas de arame com o comprimento necessário são dobradas para formar uma moldura quadrada e o procedimento é repetido.

Substituindo pasta térmica

A pasta termicamente condutora opera em temperaturas de até 250 graus Celsius. Ao superaquecer, seca, perde suas propriedades e não transfere calor da ponta para o bico. Depois de soldar 2 a 3 peças, o plugue não aquece bem.

- Se precisar continuar a desmontagem, remova o bico usado.

- Limpe a picada da pasta seca e aplique uma porção nova.

- Coloque um novo acessório na picada, que pode ser feito com antecedência.

Recomendações de uso

Como fluxo líquido, é conveniente usar uma solução caseira de uma parte de resina de pinheiro transformada em pó em três partes de álcool medicinal.

A rápida queima do fluxo com fumaça intensa indica que o ferro de solda está esquentando demais.

É necessário lembrar as regras para trabalhar com ferro de soldar quente para evitar lesões elétricas ou queimaduras e garantir a ventilação do ambiente.

Assista o vídeo

Master classes semelhantes

Particularmente interessante

Comentários (13)