Como fazer você mesmo um super moedor com um moedor comum

A compra de uma retificadora de cinta fabricada na fábrica está associada a custos elevados. Além disso, a trituradora industrial possui grandes dimensões e pode exigir uma área significativa para sua instalação.

Mas é possível fazer você mesmo esta retificadora em uma oficina doméstica, sem altos custos e, ao mesmo tempo, com tamanho compacto, baseado em uma retificadora padrão.

Deve-se notar que o trabalho exigirá que dediquemos algum tempo, certas habilidades e preparemos materiais, equipamentos e ferramentas.

Para fazer produtos caseiros, precisaremos de materiais bastante acessíveis e baratos:

Algumas operações podem ser feitas manualmente, mas o trabalho será mais rápido e fácil se você tiver:

Nosso produto caseiro consistirá em três componentes principais:

É melhor preparar com antecedência, senão desenhos, pelo menos cálculos das dimensões principais. Utilizando dispositivos de medição, iremos transferi-los para as peças e só depois iniciaremos o corte.

Soldaremos a estrutura da máquina a partir de um tubo quadrado.

Faremos um dos elementos a partir de um ângulo de flange igual de aço, que, após marcação, corte e furação, formará uma unidade com recortes idênticos ao longo das bordas de uma prateleira, e na parte restante serão feitos dois furos iguais mais próximos de a prateleira adjacente e suas bordas. Posteriormente esta unidade será desenvolvida.

Tomando como modelo o nó descrito acima, marcamos um ângulo de flange igual de aço de dimensões menores, fixando-o na prateleira encurtada e alinhando seus centros. Transferimos os centros dos dois furos para uma das prateleiras do canto menor. Ao longo das bordas marcamos mais dois furos, equidistantes das pontas. Em seguida, fazemos 4 furos de acordo com as marcações, retirando rebarbas de todos os furos.

Concluímos a montagem a partir de um canto grande: cortamos ranhuras com um disco de corte desde a borda da prateleira até os furos, cuja largura é igual ao diâmetro, removemos as rebarbas e arredondamos as bordas com uma lima.

Usando um gabarito de soldagem, soldamos um pequeno canto com quatro furos com outra prateleira simetricamente à extremidade de uma seção de tubo perfilado - um elemento de moldura.

Montamos as unidades básicas na ordem necessária e as soldamos.

Marcamos a tira metálica, medindo-a com o comprimento de uma parte do elemento (12 cm), feita a partir de um pequeno canto. No canto superior interno da moldura colocamos uma porca estendida, que será então soldada.

Colocamos uma tira sob a moldura de forma que fique paralela ao canto pequeno e se projete 12 cm além do elemento longitudinal da moldura. Marque o local de perfuração na tira ao longo da porca, faça um furo e corte uma rosca nela com um tocar. Soldamos a porca no lugar.

Aparafusamos a tira com furo à porca com um parafuso e instalamos em um ângulo de 45 graus em relação aos elementos adjacentes da estrutura.

Nesta posição na tira, desenhe uma linha usando a borda externa do elemento vertical da moldura e corte-a ao longo das marcações. Soldamos um limitador para a alavanca com corte oblíquo ao elemento da moldura no lugar. Processamos a alavanca de maneira circular em uma pedra de amolar.

Do resto da tira, cortamos um fragmento com altura um pouco menor que sua largura e fazemos um entalhe simétrico na extremidade menor. Usando esta parte como modelo, cortamos da tira um fragmento um pouco mais longo, mas com uma ponta correspondente.

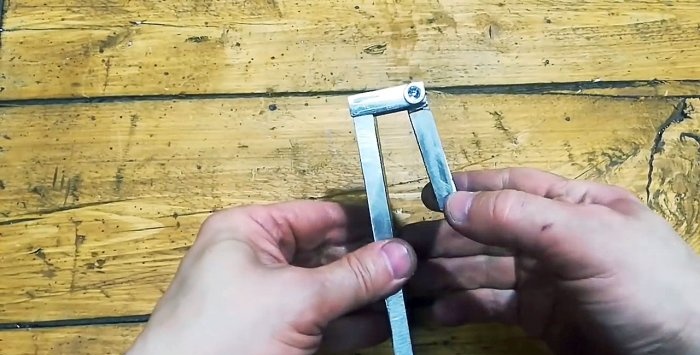

Conectamos esses dois elementos para que possam girar livremente um em relação ao outro graças a um eixo que passa por um orifício passante em duas saliências e uma ponta.

Fazemos dois furos na extremidade plana da alavanca e cortamos roscas neles. Fixamos a unidade móvel com dois parafusos na extremidade da alavanca e todo o sistema com um parafuso em uma porca soldada à estrutura.

Mais perto da extremidade afiada da alavanca e no elemento vertical da moldura oposto, fazemos furos e fixamos parafusos e porcas nele. Conectamos uma mola a eles para segurar a alavanca em sua posição extrema.

Fazemos furos na alavanca e no elemento móvel e depois cortamos roscas neles.

Cortamos dois fragmentos idênticos de uma fina tira de metal. Fazemos furos neles ao longo das bordas e os soldamos na moldura para estabilidade ou fixação em outra base.

Fixamos os parafusos com porcas nos orifícios externos do elemento a partir do canto. Fixamos o pino no orifício da “lingueta” móvel da alavanca com uma porca.

Inserimos e fixamos parafusos mais curtos nos dois orifícios centrais. Colocamos arruelas em cima das porcas, por fora, usando as ranhuras, instalamos um elemento feito em grande ângulo e apertamos com porcas.

Colocamos uma mola e uma arruela no eixo do parafuso com cabeça de plástico e parafusamos, comprimindo a mola, no orifício roscado da alavanca móvel para que a extremidade do parafuso encoste na “lingueta” e possa ser desviado se necessário.

A partir de mangas de cabos de alumínio fazemos três tubos idênticos e um ligeiramente mais comprido. Pressionamos um rolamento nos tubos curtos nos soquetes preparados e nos tubos longos pressionamos uma porca sextavada estendida usando uma prensa de parafuso.

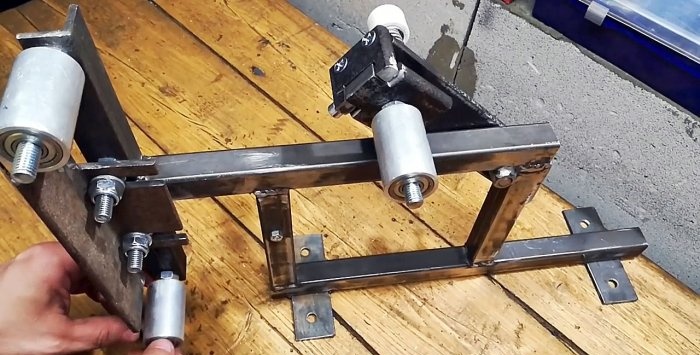

Instalamos arruelas nas hastes dos três parafusos e, a seguir, tubos com rolamentos pressionados neles, fixando-os com porcas.

Usando uma régua de metal, alinhamos o lado externo do flange do elemento do canto grande ao plano com os tubos nas extremidades do elemento do canto menor e apertamos nesta posição com porcas.

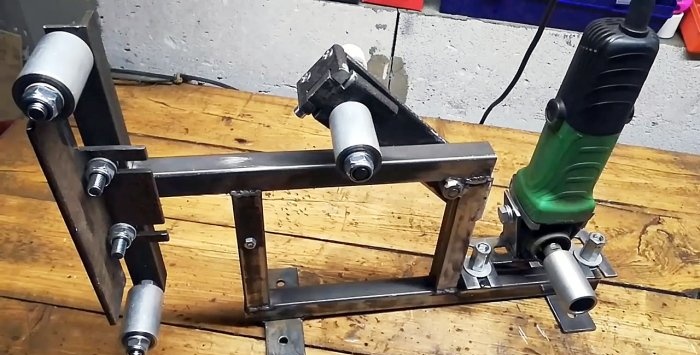

De uma tira de metal com a largura necessária, recortamos quatro fragmentos do mesmo comprimento e mais dois - um mais curto e outro mais longo. A partir deles formamos uma unidade para fixação de uma rebarbadora com capacidade de alterar sua posição em dois planos.

O ponto de fixação da rebarbadora, por sua vez, será fixado à base da moldura por meio de dois parafusos previamente soldados.

Instalamos o moedor no lugar e aparafusamos no fuso um tubo de alumínio com uma porca pressionada nele.

Colocamos a mola da alavanca móvel no lugar e colocamos uma fita circular feita de uma tira de lixa nos rolos de alumínio.Para isso, vencendo a força da mola, deslocamos o rolo tensor em direção ao acionado e, após instalar a fita nos rolos, liberamos para criar uma força tensora.

Ligamos o moedor e assistimos a fita. Se se mover para o lado, girando a cabeça do parafuso, alteramos a posição do eixo do rolo de ajuste e neutralizamos o deslocamento da fita.

Resta instalar a mesa de trabalho na lateral do ramo de trabalho da fita lixa por meio de um console ajustável montado na moldura.

Para dar um aspecto estético ao aparelho, ele pode ser desmontado e as peças pintadas com esmalte antiferrugem e depois remontadas.

Mas é possível fazer você mesmo esta retificadora em uma oficina doméstica, sem altos custos e, ao mesmo tempo, com tamanho compacto, baseado em uma retificadora padrão.

Deve-se notar que o trabalho exigirá que dediquemos algum tempo, certas habilidades e preparemos materiais, equipamentos e ferramentas.

Vai precisar

Para fazer produtos caseiros, precisaremos de materiais bastante acessíveis e baratos:

- metal diferente (canto, tubo perfilado, tira);

- peças roscadas (porcas, arruelas, parafusos, pernos, pernos);

- molas de tensão e compressão;

- parafuso com cabeça de cabo de plástico;

- mangas de cabos de alumínio;

- rolamentos;

- esmalte contra ferrugem.

Algumas operações podem ser feitas manualmente, mas o trabalho será mais rápido e fácil se você tiver:

- moedor com disco de corte;

- furadeira;

- equipamento de solda;

- furar com furadeira e escareador;

- quadrado e lápis;

- paquímetro e fita métrica;

- núcleo e martelo;

- lima metálica;

- torneira, chave de fenda e chaves.

Tecnologia de fabricação de uma rebarbadora a partir de uma rebarbadora

Nosso produto caseiro consistirá em três componentes principais:

- quadro de energia (quadro);

- dirigir (moedor);

- sistema de rolos tensores;

É melhor preparar com antecedência, senão desenhos, pelo menos cálculos das dimensões principais. Utilizando dispositivos de medição, iremos transferi-los para as peças e só depois iniciaremos o corte.

Soldaremos a estrutura da máquina a partir de um tubo quadrado.

Faremos um dos elementos a partir de um ângulo de flange igual de aço, que, após marcação, corte e furação, formará uma unidade com recortes idênticos ao longo das bordas de uma prateleira, e na parte restante serão feitos dois furos iguais mais próximos de a prateleira adjacente e suas bordas. Posteriormente esta unidade será desenvolvida.

Tomando como modelo o nó descrito acima, marcamos um ângulo de flange igual de aço de dimensões menores, fixando-o na prateleira encurtada e alinhando seus centros. Transferimos os centros dos dois furos para uma das prateleiras do canto menor. Ao longo das bordas marcamos mais dois furos, equidistantes das pontas. Em seguida, fazemos 4 furos de acordo com as marcações, retirando rebarbas de todos os furos.

Concluímos a montagem a partir de um canto grande: cortamos ranhuras com um disco de corte desde a borda da prateleira até os furos, cuja largura é igual ao diâmetro, removemos as rebarbas e arredondamos as bordas com uma lima.

Usando um gabarito de soldagem, soldamos um pequeno canto com quatro furos com outra prateleira simetricamente à extremidade de uma seção de tubo perfilado - um elemento de moldura.

Montamos as unidades básicas na ordem necessária e as soldamos.

Marcamos a tira metálica, medindo-a com o comprimento de uma parte do elemento (12 cm), feita a partir de um pequeno canto. No canto superior interno da moldura colocamos uma porca estendida, que será então soldada.

Colocamos uma tira sob a moldura de forma que fique paralela ao canto pequeno e se projete 12 cm além do elemento longitudinal da moldura. Marque o local de perfuração na tira ao longo da porca, faça um furo e corte uma rosca nela com um tocar. Soldamos a porca no lugar.

Aparafusamos a tira com furo à porca com um parafuso e instalamos em um ângulo de 45 graus em relação aos elementos adjacentes da estrutura.

Nesta posição na tira, desenhe uma linha usando a borda externa do elemento vertical da moldura e corte-a ao longo das marcações. Soldamos um limitador para a alavanca com corte oblíquo ao elemento da moldura no lugar. Processamos a alavanca de maneira circular em uma pedra de amolar.

Do resto da tira, cortamos um fragmento com altura um pouco menor que sua largura e fazemos um entalhe simétrico na extremidade menor. Usando esta parte como modelo, cortamos da tira um fragmento um pouco mais longo, mas com uma ponta correspondente.

Conectamos esses dois elementos para que possam girar livremente um em relação ao outro graças a um eixo que passa por um orifício passante em duas saliências e uma ponta.

Fazemos dois furos na extremidade plana da alavanca e cortamos roscas neles. Fixamos a unidade móvel com dois parafusos na extremidade da alavanca e todo o sistema com um parafuso em uma porca soldada à estrutura.

Mais perto da extremidade afiada da alavanca e no elemento vertical da moldura oposto, fazemos furos e fixamos parafusos e porcas nele. Conectamos uma mola a eles para segurar a alavanca em sua posição extrema.

Fazemos furos na alavanca e no elemento móvel e depois cortamos roscas neles.

Cortamos dois fragmentos idênticos de uma fina tira de metal. Fazemos furos neles ao longo das bordas e os soldamos na moldura para estabilidade ou fixação em outra base.

Fixamos os parafusos com porcas nos orifícios externos do elemento a partir do canto. Fixamos o pino no orifício da “lingueta” móvel da alavanca com uma porca.

Inserimos e fixamos parafusos mais curtos nos dois orifícios centrais. Colocamos arruelas em cima das porcas, por fora, usando as ranhuras, instalamos um elemento feito em grande ângulo e apertamos com porcas.

Colocamos uma mola e uma arruela no eixo do parafuso com cabeça de plástico e parafusamos, comprimindo a mola, no orifício roscado da alavanca móvel para que a extremidade do parafuso encoste na “lingueta” e possa ser desviado se necessário.

A partir de mangas de cabos de alumínio fazemos três tubos idênticos e um ligeiramente mais comprido. Pressionamos um rolamento nos tubos curtos nos soquetes preparados e nos tubos longos pressionamos uma porca sextavada estendida usando uma prensa de parafuso.

Instalamos arruelas nas hastes dos três parafusos e, a seguir, tubos com rolamentos pressionados neles, fixando-os com porcas.

Usando uma régua de metal, alinhamos o lado externo do flange do elemento do canto grande ao plano com os tubos nas extremidades do elemento do canto menor e apertamos nesta posição com porcas.

De uma tira de metal com a largura necessária, recortamos quatro fragmentos do mesmo comprimento e mais dois - um mais curto e outro mais longo. A partir deles formamos uma unidade para fixação de uma rebarbadora com capacidade de alterar sua posição em dois planos.

O ponto de fixação da rebarbadora, por sua vez, será fixado à base da moldura por meio de dois parafusos previamente soldados.

Instalamos o moedor no lugar e aparafusamos no fuso um tubo de alumínio com uma porca pressionada nele.

Colocamos a mola da alavanca móvel no lugar e colocamos uma fita circular feita de uma tira de lixa nos rolos de alumínio.Para isso, vencendo a força da mola, deslocamos o rolo tensor em direção ao acionado e, após instalar a fita nos rolos, liberamos para criar uma força tensora.

Ligamos o moedor e assistimos a fita. Se se mover para o lado, girando a cabeça do parafuso, alteramos a posição do eixo do rolo de ajuste e neutralizamos o deslocamento da fita.

Resta instalar a mesa de trabalho na lateral do ramo de trabalho da fita lixa por meio de um console ajustável montado na moldura.

Para dar um aspecto estético ao aparelho, ele pode ser desmontado e as peças pintadas com esmalte antiferrugem e depois remontadas.

Assista o vídeo

Master classes semelhantes

Como fazer uma lixadeira sem soldar na base

Mini moedor simples de 12V

O moedor mais simples sem soldar e girar do motor de uma máquina de lavar

Suporte para rebarbadora feito a partir do cabo de uma bicicleta infantil. Extremamente

Fazendo um suporte de corte longo para uma rebarbadora

Uma retificadora muito simples feita com materiais disponíveis

Particularmente interessante

Comentários (0)