Compressor de ar de uma unidade ZIL e motor de máquina de lavar

Proprietários de carros, motocicletas e ciclistas muitas vezes precisam encher as rodas; fazer isso manualmente é longo e tedioso. Um compressor de ar vem em socorro, que pode ser montado a partir de uma unidade automotiva em funcionamento. Um motor de 300 watts é excelente como acionamento - muitas vezes usado para equipar máquinas de lavar rotativas e automáticas. Consideremos detalhadamente o processo de criação do referido dispositivo.

O processo de fabricação de um compressor de ar requer habilidades de metalurgia e encanamento de um artesão. Para a obra foram necessários vários componentes e peças: novos ou usados:

Para realizar o trabalho será necessária uma ferramenta de mecânico, uma furadeira com conjunto de furadeiras e solda elétrica. Algumas operações, por exemplo, a perfuração de uma polia, são encomendadas numa oficina especializada.

A maioria dos componentes foi usada, foram limpos de contaminantes e, se necessário, reconstruídos. As partes principais do compressor foram confeccionadas na garagem e montadas na seguinte sequência:

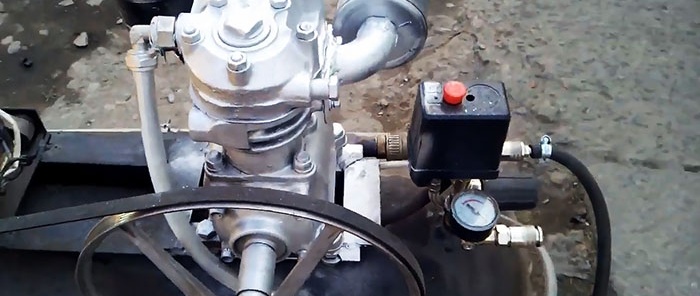

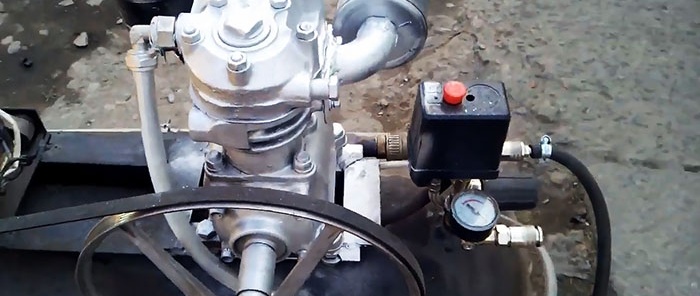

A unidade automotiva é montada na estrutura do receptor por meio de conexões aparafusadas.

Próximo a ele é instalado um acionamento elétrico para que as polias fiquem no mesmo plano.

Na frente do compressor na carcaça, montamos o sistema de controle automático e o reconfiguramos: ligando na pressão de 4 atm, desligando na pressão de 6 atm.

Fazemos um furo na tampa do cárter do compressor, cortamos uma rosca e aparafusamos em um esquadro. Colocamos nele um tubo com um tanque de óleo e, acima, cortamos um respiro através do qual o óleo será espremido no tanque de armazenamento.

Soldamos um radiador de refrigeração a ar a partir de tubos de aço, que funciona simultaneamente como alça de transporte. De um lado conectamos a saída do compressor, do outro conectamos o tubo de alimentação de ar ao receptor.

Viramos a linha aérea usando dois quadrados.

Instalamos uma válvula de retenção na entrada do receptor.

Na saída do receptor instale uma válvula e conecte uma mangueira flexível reforçada com rosca.

Instalamos um filtro de ar feito de um frasco de plástico com tampa e furos no tubo de sucção do compressor.

Na outra extremidade da mangueira montamos uma pistola de enchimento de pneus.

Uma esponja de espuma cortada no tamanho certo é usada como elemento filtrante.

A relação entre as polias motriz e acionada é de 1 para 13, o que permite reduzir as 13.000 rpm do motor elétrico para 1.000 rpm no compressor.

Isso garante a operação normal da unidade e o rápido aumento de pressão no receptor. Automático ao atingir 6 atm. desliga a fonte de alimentação do inversor e, à medida que o consumo de ar aumenta, o ciclo se repete.

Materiais, componentes e ferramentas utilizadas

O processo de fabricação de um compressor de ar requer habilidades de metalurgia e encanamento de um artesão. Para a obra foram necessários vários componentes e peças: novos ou usados:

- Compressor para caminhão ZIL-130 ou ZIL-131.

- Motor elétrico com potência nominal de 300 W, monofásico, tensão 220 V.

- Polias grandes e pequenas.

- Receptor: cilindro de aço.

- Sistemas de controle automático fabricados na China com manômetros.

- Acessórios de encanamento: pinças, cotovelos e válvula de retenção.

- Tubos perfilados de aço, metal-plástico e plástico.

Para realizar o trabalho será necessária uma ferramenta de mecânico, uma furadeira com conjunto de furadeiras e solda elétrica. Algumas operações, por exemplo, a perfuração de uma polia, são encomendadas numa oficina especializada.

O procedimento para fabricação e montagem do compressor

A maioria dos componentes foi usada, foram limpos de contaminantes e, se necessário, reconstruídos. As partes principais do compressor foram confeccionadas na garagem e montadas na seguinte sequência:

A unidade automotiva é montada na estrutura do receptor por meio de conexões aparafusadas.

Próximo a ele é instalado um acionamento elétrico para que as polias fiquem no mesmo plano.

Na frente do compressor na carcaça, montamos o sistema de controle automático e o reconfiguramos: ligando na pressão de 4 atm, desligando na pressão de 6 atm.

Fazemos um furo na tampa do cárter do compressor, cortamos uma rosca e aparafusamos em um esquadro. Colocamos nele um tubo com um tanque de óleo e, acima, cortamos um respiro através do qual o óleo será espremido no tanque de armazenamento.

Soldamos um radiador de refrigeração a ar a partir de tubos de aço, que funciona simultaneamente como alça de transporte. De um lado conectamos a saída do compressor, do outro conectamos o tubo de alimentação de ar ao receptor.

Viramos a linha aérea usando dois quadrados.

Instalamos uma válvula de retenção na entrada do receptor.

Na saída do receptor instale uma válvula e conecte uma mangueira flexível reforçada com rosca.

Instalamos um filtro de ar feito de um frasco de plástico com tampa e furos no tubo de sucção do compressor.

Na outra extremidade da mangueira montamos uma pistola de enchimento de pneus.

Uma esponja de espuma cortada no tamanho certo é usada como elemento filtrante.

A relação entre as polias motriz e acionada é de 1 para 13, o que permite reduzir as 13.000 rpm do motor elétrico para 1.000 rpm no compressor.

Isso garante a operação normal da unidade e o rápido aumento de pressão no receptor. Automático ao atingir 6 atm. desliga a fonte de alimentação do inversor e, à medida que o consumo de ar aumenta, o ciclo se repete.

Assista o vídeo

Master classes semelhantes

Particularmente interessante

A maneira mais eficaz de restaurar sua bateria

O lubrificante penetrante mais poderoso

Uma maneira simples de se livrar da sujeira grudada nos revestimentos do pára-lama e

Vale a pena instalar um ímã no filtro de óleo?

Como restaurar a bateria de um carro com bicarbonato de sódio

Usos incomuns de WD-40

Comentários (1)