Como fazer um forno elétrico de fusão para alumínio

Para fundir metais não ferrosos e trabalhar cerâmica, é conveniente utilizar um forno elétrico com capacidade de regular com precisão a temperatura. Trata-se de um equipamento bastante específico, destinado principalmente ao uso industrial, e por isso possui um custo extremamente elevado. A este respeito, é melhor fazer você mesmo. Isso permitirá que você não apenas economize dinheiro, mas também obtenha equipamentos mais compactos do que os que estão à venda. Um forno de fusão caseiro, quando utilizado equipamento elétrico adequado, pode aquecer até uma temperatura de +1300 graus Celsius.

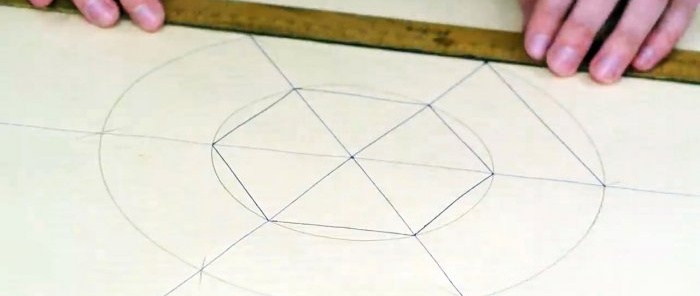

A mufla do forno de fusão é feita em forma de barril. Para isso, 6 tijolos refratários são cortados com uma esmerilhadeira com roda diamantada para obter rebites.Antes de cortar, você deve desenhar um modelo no papel para determinar o tamanho ideal dos segmentos.

O ideal é fazer uma moldura para fixar a trituradora e fazer um carrinho para deslizar o tijolo. Neste caso, os rebites serão lisos e idênticos.

Como elemento de aquecimento do forno de fusão será utilizada uma espiral caseira de fio fechral com seção transversal de 1 mm e comprimento de 18 m. Com esses parâmetros, sua potência de aquecimento será de 1,7 kW. Para que a espiral caiba dentro da mufla, o fio deve ser enrolado em uma haste de 10 mm de diâmetro.

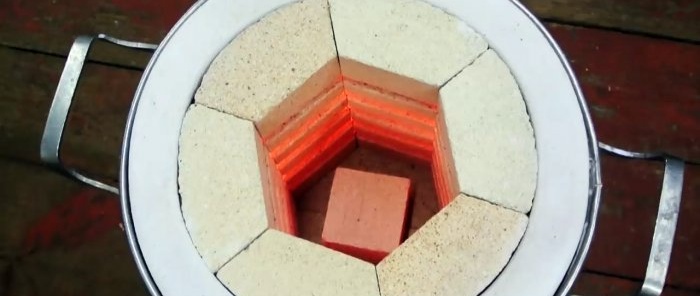

Para colocar a espiral na mufla, é necessário fazer 5 ranhuras horizontais nos rebites. Em um deles são feitas transições entre as ranhuras, o que permitirá colocar o fio que conecta a espiral. As extremidades do aquecedor são retiradas através de furos em um dos tijolos. Os rebites são montados em forma de barril e amarrados externamente com fio de aço colocado em ranhuras estreitas pré-fabricadas.

A mufla resultante é colocada em um recipiente cilíndrico de aço disponível. Para isso, é colocado isolamento térmico na parte inferior, e na parte superior são construídos suportes de aço, sobre os quais são instalados 2 tijolos refratários. A própria mufla está localizada em cima deles. O espaço entre o barril e as paredes do recipiente é preenchido com isolamento térmico. Antes disso, as pontas da espiral são destacadas.

Um termostato e um relé de estado sólido devem ser instalados fora do contêiner.

Isso pode ser feito de maneira conveniente protegendo o gabinete antigo da fonte de alimentação do computador.

Antes disso, um termopar especialmente selecionado para a temperatura desejada é conectado ao termostato.Deve-se observar que o termostato REX-C100, frequentemente utilizado para fornos de fusão, possui três modificações que diferem na faixa de controle de temperatura. Se o fogão for utilizado para trabalhar cerâmica e aço, então é necessário escolher a versão com regulagem de até +1300 graus Celsius. Lembre-se de isolar as paredes dos furos do recipiente metálico para saída da espiral com barris de cerâmica.

Neste projeto, o forno de fusão já pode ser utilizado para fusão de alumínio. Sem uma capa com isolamento térmico, levará 1,5 horas para aquecer até os +660 graus Celsius necessários, por isso é melhor fazer uma tampa. O projeto proposto do fogão é facilmente desmontado. Isto é muito importante na ausência de um isolante térmico normal, quando se utiliza lã mineral comum, que deve ser trocada após cada utilização da fundição. A capacidade de ajustar com precisão o aquecimento do recuperador permite trabalhar não só com alumínio e cerâmica, mas também realizar o endurecimento e revenimento de produtos siderúrgicos.

Materiais:

- tijolos refratários – 8 peças;

- fio fechral Х23У5Т 1 mm 18 m;

- cabo de aço;

- tanque cilíndrico de aço;

- isolamento;

- termostato REX-C100 ou equivalente;

- termopar na temperatura necessária;

- relé de estado sólido;

- barris de cerâmica – 2 peças;

- gabinete de uma fonte de alimentação de computador;

- cabo elétrico com plugue.

Fazendo um forno de fusão

A mufla do forno de fusão é feita em forma de barril. Para isso, 6 tijolos refratários são cortados com uma esmerilhadeira com roda diamantada para obter rebites.Antes de cortar, você deve desenhar um modelo no papel para determinar o tamanho ideal dos segmentos.

O ideal é fazer uma moldura para fixar a trituradora e fazer um carrinho para deslizar o tijolo. Neste caso, os rebites serão lisos e idênticos.

Como elemento de aquecimento do forno de fusão será utilizada uma espiral caseira de fio fechral com seção transversal de 1 mm e comprimento de 18 m. Com esses parâmetros, sua potência de aquecimento será de 1,7 kW. Para que a espiral caiba dentro da mufla, o fio deve ser enrolado em uma haste de 10 mm de diâmetro.

Para colocar a espiral na mufla, é necessário fazer 5 ranhuras horizontais nos rebites. Em um deles são feitas transições entre as ranhuras, o que permitirá colocar o fio que conecta a espiral. As extremidades do aquecedor são retiradas através de furos em um dos tijolos. Os rebites são montados em forma de barril e amarrados externamente com fio de aço colocado em ranhuras estreitas pré-fabricadas.

A mufla resultante é colocada em um recipiente cilíndrico de aço disponível. Para isso, é colocado isolamento térmico na parte inferior, e na parte superior são construídos suportes de aço, sobre os quais são instalados 2 tijolos refratários. A própria mufla está localizada em cima deles. O espaço entre o barril e as paredes do recipiente é preenchido com isolamento térmico. Antes disso, as pontas da espiral são destacadas.

Um termostato e um relé de estado sólido devem ser instalados fora do contêiner.

Isso pode ser feito de maneira conveniente protegendo o gabinete antigo da fonte de alimentação do computador.

Antes disso, um termopar especialmente selecionado para a temperatura desejada é conectado ao termostato.Deve-se observar que o termostato REX-C100, frequentemente utilizado para fornos de fusão, possui três modificações que diferem na faixa de controle de temperatura. Se o fogão for utilizado para trabalhar cerâmica e aço, então é necessário escolher a versão com regulagem de até +1300 graus Celsius. Lembre-se de isolar as paredes dos furos do recipiente metálico para saída da espiral com barris de cerâmica.

Neste projeto, o forno de fusão já pode ser utilizado para fusão de alumínio. Sem uma capa com isolamento térmico, levará 1,5 horas para aquecer até os +660 graus Celsius necessários, por isso é melhor fazer uma tampa. O projeto proposto do fogão é facilmente desmontado. Isto é muito importante na ausência de um isolante térmico normal, quando se utiliza lã mineral comum, que deve ser trocada após cada utilização da fundição. A capacidade de ajustar com precisão o aquecimento do recuperador permite trabalhar não só com alumínio e cerâmica, mas também realizar o endurecimento e revenimento de produtos siderúrgicos.

Assista o vídeo

Master classes semelhantes

Como derreter alumínio em um vaso de flores

Fogão de acampamento de alta eficiência

Como fazer uma mini fundição para derreter alumínio a partir de um balde e gesso

Super fogão a lenha, queima por mais de 6 horas

Fornalha de foguete de concreto - não enferruja atrás deles

Como limpar rapidamente um forno de micro-ondas

Particularmente interessante

Comentários (2)