Como fazer um fogão de longa duração com sucata

Para aquecer a garagem, pode-se utilizar um fogão feito de barril de ferro de 200 litros, que será eficiente e econômico. Para fazer isso você precisa de algumas habilidades em trabalhar com metal.

Vai precisar

Materiais:

- dois barris de aço de 200 litros;

- acessórios;

- cantos 45×45 mm e 30×30 mm;

- 3 porcas estendidas M10;

- 3 parafusos M10 com porcas;

- Chapas de ferro;

- tira de aço com 20 mm de largura;

- tubos com diâmetro de 60 e 115 mm;

- parte de um tanque de propano;

- 2 dobradiças e 2 suportes metálicos;

- conjunto de porcas, parafusos, etc.

Ferramentas: acessórios de marcação e medição, retificadora, soldagem, serra pendular, furadeira, matriz, etc.

O processo de fabricação de um forno de combustível sólido de longa queima a partir de sucata

Cortamos a tampa do barril e usamos para fazer uma grade de reforço, cortamos no tamanho da tampa e colocamos 10 mm de distância. Soldamos as travessas no topo de cada haste nos pontos de intersecção. As pernas da grelha de 100 mm de altura também são feitas de reforço.

Coloque a grelha no fundo do barril.

Em três cantos de 45x45 mm com comprimento de 620 mm, meça 30 graus de um lado de cada extremidade e corte com uma esmerilhadeira. Ao dobrar os cantos ao longo das linhas de corte, obtemos um triângulo equilátero. Após o ajuste, escaldamos todas as juntas.

Colocamos porcas M10 estendidas nos cantos do triângulo e as soldamos. Aparafusamos parafusos e porcas neles. Colocamos o tripé com parafusos no chão, colocamos a tampa sobre ele e soldamos 3 batentes de reforço ao tripé para estabilizar o cano.

Cortamos um círculo com diâmetro de 530 mm de uma folha de metal. Fazemos 3 peças de 210 mm de comprimento a partir de um canto de 30x30 mm. Soldamos no fundo da tampa, onde colocamos um círculo e também o soldamos. Também soldamos o furo da rolha.

Fazemos as alças da tampa com duas tiras de metal, cortando as marcas na metade da espessura e dobrando-as em 90 graus. Para fortalecer, fervemos e limpamos as curvas. Colocamos em cima da tampa e soldamos.

Para fornecer ar à zona de combustão, utilize um tubo de 60 mm. Fazemos 2 seções com comprimento de 230 mm e acabamento em 45 graus, e 500 mm com acabamento pronto. Retiramos os chanfros das pontas, fixamos tudo com clareza e soldamos.

Para instalar o tubo no cano, faça um furo a 190 mm do topo. De dentro do cano, insira um pequeno pedaço de tubo no orifício até parar e solde-o em círculo.

Da parte cilíndrica do cilindro de propano cortamos um fragmento de 500 mm de comprimento. Desenhamos 5 linhas equidistantes umas das outras. Fazemos furos de 10 mm neles, a 30 mm das extremidades. Conecte as bordas dos furos e corte 5 tiras. Colocamos esta grelha verticalmente ao longo do tubo, apoiada na parte inferior, e soldamos ao cano. Esta grelha lateral é uma proteção para o fornecimento de ar ao encher a fornalha com lenha.

Fazemos a próxima peça a partir de um tubo de 115 mm e 90 mm de comprimento.Colocamos contra o cano e fazemos marcas para cortar o excesso de metal. Pressionamos a peça no cano, cortamos um furo de diâmetro e escaldamos em círculo. É necessário para o fornecimento de ar secundário queimar gases de pirólise.

De uma folha de metal recortamos uma forma de gota com um diâmetro redondo de 115 mm. Usando um parafuso e uma porca soldados ao secundário, fixamos uma “gota” para regular o suprimento de ar. Fazemos exatamente os mesmos ajustes no fornecimento de ar na fornalha principal.

Fazemos uma escotilha para o cinzeiro fazendo primeiro um padrão que segue a curva do cano. Com sua ajuda, recortamos todas as partes da escotilha de uma folha de metal. Nós os soldamos e prendemos a porta na dobradiça. Fixamos a trava da porta em forma de T à escotilha com dois suportes. Fazemos um furo no cano para a escotilha, experimentamos e soldamos.

Fazemos a escotilha da fornalha de acordo com o mesmo princípio da escotilha do cinzeiro. Apenas para fixar o retentor do suporte, substituímos por 2 porcas e pegamos um laço maior. Soldamos a escotilha sob a nervura de reforço.

Fazemos a próxima parte do segundo cano, cortando a parte com uma volta, pois está muito amassada. Depois cortamos um anel de 50 mm de largura e cortamos. Isto servirá de borda do primeiro barril para que a tampa possa ocupar o seu lugar. Para fazer isso, estenda o anel 20 mm para cima e solde-o. Cortamos o excesso de tira e também soldamos a junta.

Fazemos uma chaminé com um tubo de 115 mm. Primeiro, corte um pedaço de 260 mm a 45 graus. Do tubo restante com um ângulo de 45 graus pronto, cortamos um comprimento de 1430 mm e soldamos um ao outro.

Pelo contrário, ao nível do furo para alimentação de ar secundário, marque o local de aterragem a 50 mm do topo e faça um furo de 115 mm. Após a montagem instalamos e soldamos a chaminé.

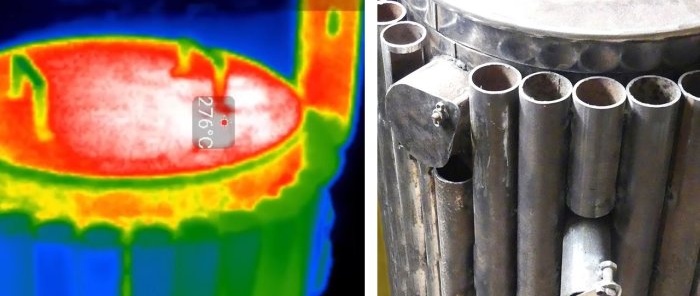

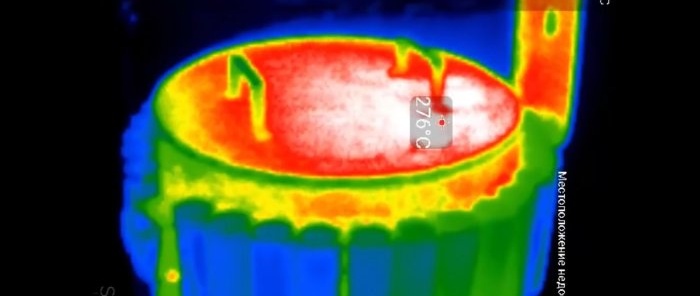

Colocamos a tampa com pára-choques e o fogão está quase pronto a funcionar.Mas para uma maior remoção de calor da superfície, fazemos uma camisa de convecção com tubos de 60 mm, tendo previamente limpo o cano e a chaminé.

Soldamos o primeiro tubo farol, com 790 mm de comprimento, focando na costura do cano. Os pontos de soldagem são os reforços e o aro inferior. Além dos pegadores de panela para a fornalha, também prendemos os seguintes tubos.

Primeiro, nivele o suporte de três pernas, ajustando o comprimento dos parafusos e apertando as contraporcas. Colocamos o fogão no seu lugar no suporte. Colocamos uma válvula na chaminé. Carregamos lenha verticalmente ao longo da borda superior da grade lateral, mas abaixo do pára-choque.

Testamos o recuperador a uma temperatura exterior e na garagem de 7 graus Celsius, parcialmente isolada. O combustível não é lenha de bordo completamente seca e corvina de pinheiro. Após o acendimento, a temperatura na garagem subiu para 27 graus, embora o fogão continuasse a aquecer a uma taxa de 1 grau a cada 5 segundos. Um dia depois a temperatura na garagem era de 17 graus Celsius.

Assista o vídeo

Master classes semelhantes