Sudarea prin frecare

Cele mai multe procese moderne de sudare se bazează pe aportul extern de căldură, cum ar fi o descărcare de arc. Dar căldura poate fi generată direct în zona de sudură datorită frecării dintre piesele conectate.

Energia termică poate fi obținută prin rotirea unei părți în timp ce a doua este staționară, sau rotirea în sens opus. Mai mult decât atât, piesele trebuie să fie apăsate simultan una pe cealaltă cu o forță constantă sau crescândă de la început până la sfârșit. Procesul se termină cu deranjarea și oprirea rapidă a piesei rotative.

În comparație, de exemplu, cu sudarea cap la cap electrică, procesul bazat pe frecare are o serie de avantaje operaționale:

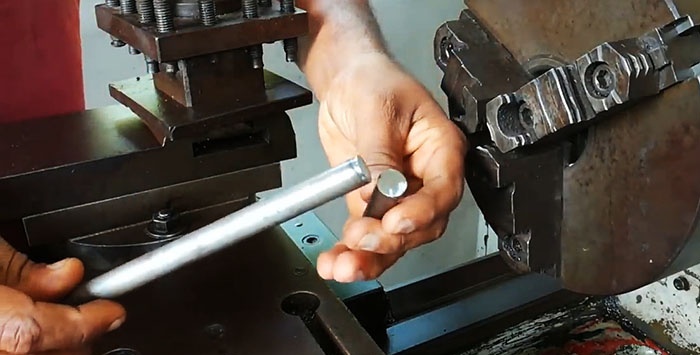

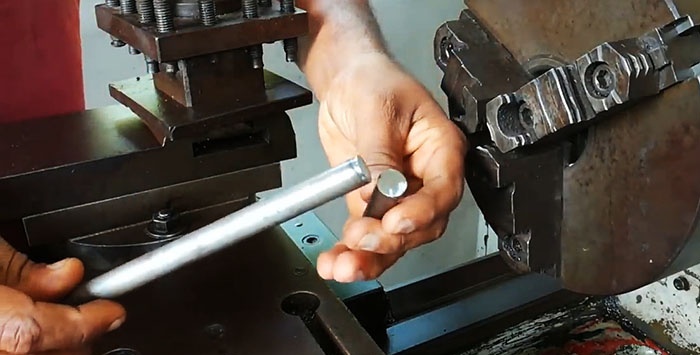

În mandrina și capul mașinii prindem o tijă de metal, al cărei diametru ar trebui să fie mai mare de 3,5 mm, dar mai mic de 200 mm. Pot fi atât oțel, aluminiu, cupru, bronz sau diferite metale:

Combinațiile de materiale pot fi foarte diferite, chiar și cele care nu pot fi sudate în mod obișnuit. Nu există restricții în acest sens pentru sudarea prin frecare.

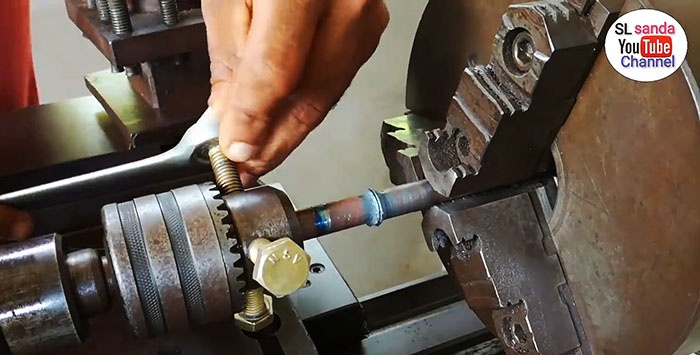

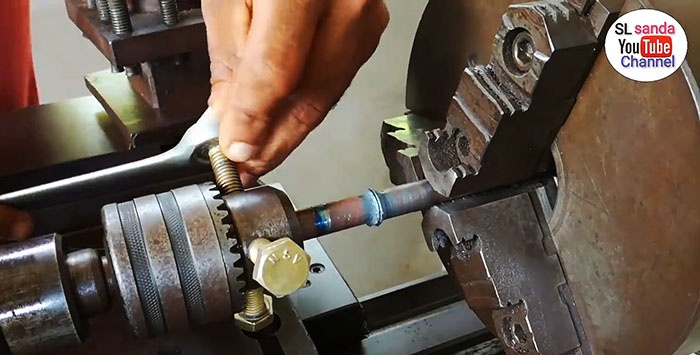

În cazul nostru, fixăm tija în cap cu trei șuruburi înșurubate în găurile mandrinei, distanțate uniform în jurul circumferinței la 120 de grade. Cu ajutorul lor, efectuăm alinierea în raport cu tija prinsă în mandrina prin strângerea sau slăbirea unuia sau altui șurub.

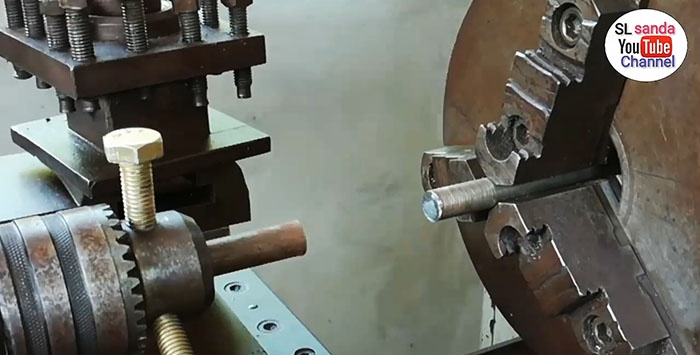

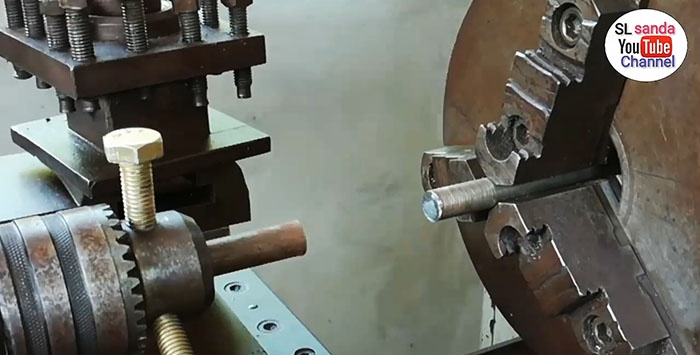

Aducem capul până când tijele se opresc cap la cap și îl fixăm sau îl ținem cu mâna pentru a crește forța de strângere în timpul procesului de sudare, ceea ce este cerut de tehnologia acestei metode de sudare.

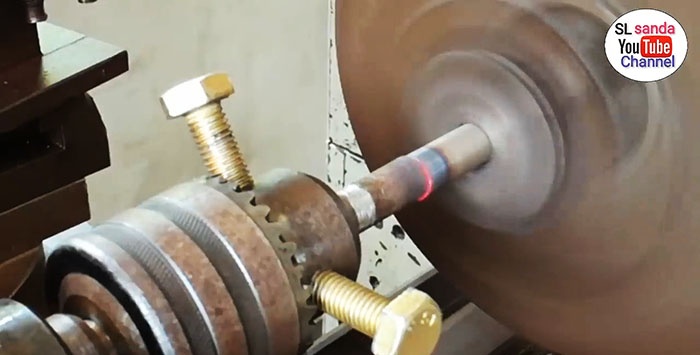

Pornim mașina, drept urmare tija prinsă în mandrina mașinii începe să se rotească. În cazul nostru, tija fixată în cap este nemișcată, dar în principiu se poate roti în sens opus, ceea ce ar reduce timpul de proces.

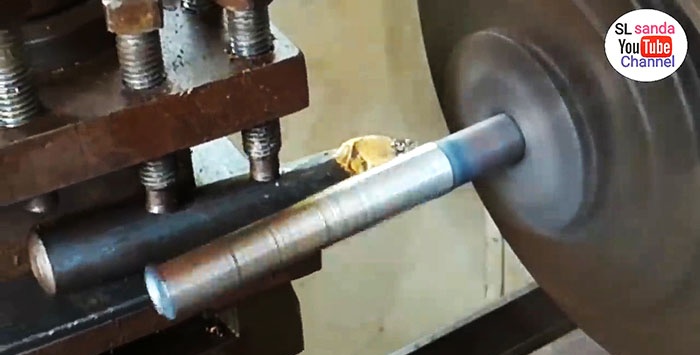

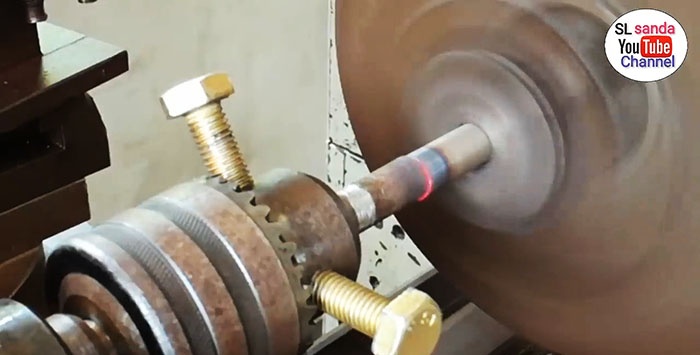

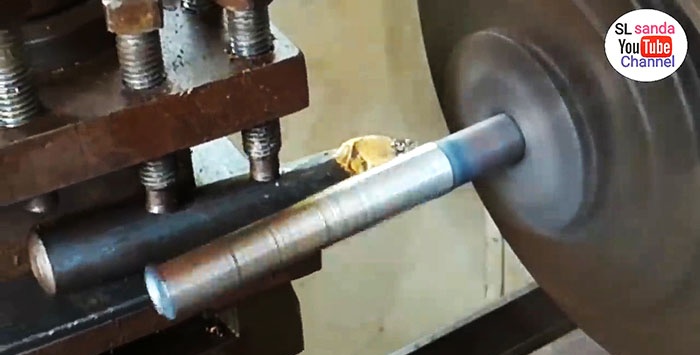

În curând, vom vedea culorile pătate care încep din punctul de contact al tijelor și se răspândesc de-a lungul lor în direcții opuse, ceea ce este un semn direct al încălzirii rapide a metalului ca urmare a frecării.

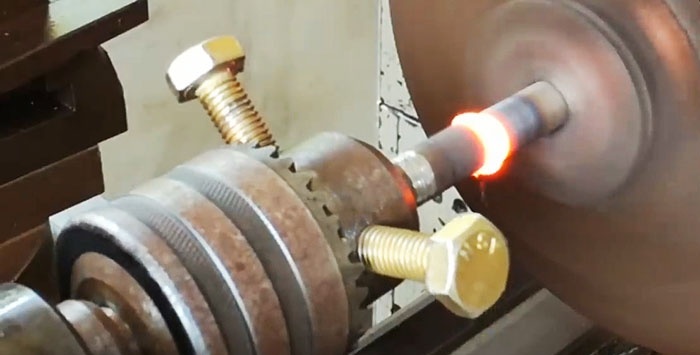

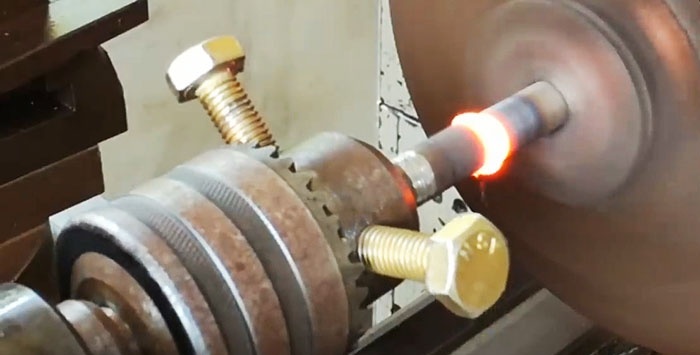

După încă o perioadă scurtă de timp, metalul din zona de contact va străluci puternic și va începe să fie stors sub forma unui inel dincolo de dimensiunile tijelor.Acest inel va conține și bavuri: sol, grăsime nearsă, incluziuni solide nemetalice etc.

În momentul celei mai strălucitoare străluciri la punctul de contact, mașina trebuie oprită brusc, astfel încât metalul celor două tije să se întărească. În același timp, dacă capul nu a fost asigurat, este necesar să creșteți treptat presiunea asupra acestuia pentru a compensa volumul de metal deplasat în zona de contact și a obține o conexiune mai puternică și de calitate superioară.

După ce ați așteptat până când strălucirea se oprește (și acesta este un semn că metalul s-a fixat complet), puteți slăbi șuruburile de fixare și puteți scoate capul. Acum nu mai rămâne decât să verificăm calitatea sudării prin frecare.

Pentru a face acest lucru, porniți din nou mașina și detectați o ușoară deformare a tijei sudate - o consecință a alinierii inexacte în timpul instalării la început. Acest defect poate fi eliminat prin răsucirea și îndepărtarea bavurilor extrudate din zona de contact.

O penetrare mai adâncă a metalului arată că nu sunt vizibile caracteristici în zona de sudare a celor două tije. Se pare că acesta nu este punctul de contact dintre două tije, ci corpul uneia dintre ele.

Efectuăm următorul control de calitate al sudării prin frecare. Prindem tijele conectate astfel într-o menghină și folosim un disc de șlefuit pentru a crea un „raft” în zona de contact și, din nou, suntem convinși de omogenitatea metalului, ceea ce indică și calitatea sudurii.

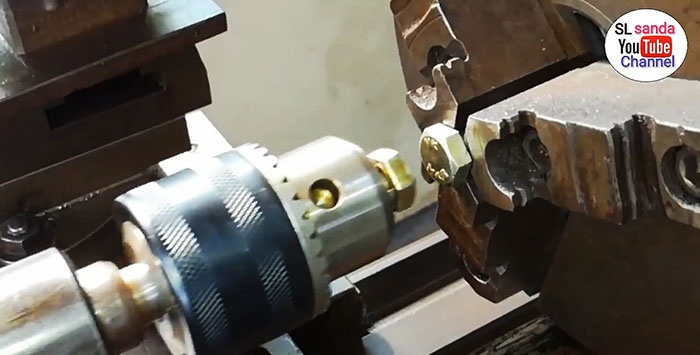

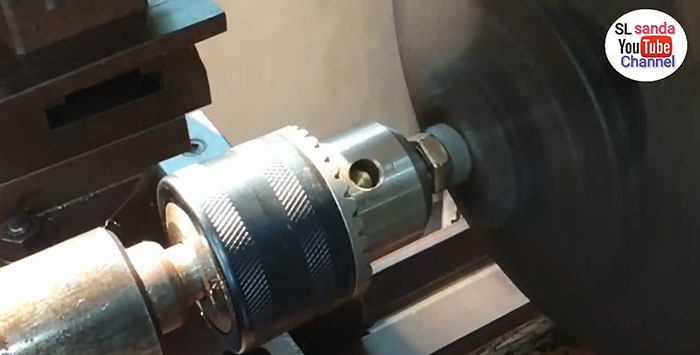

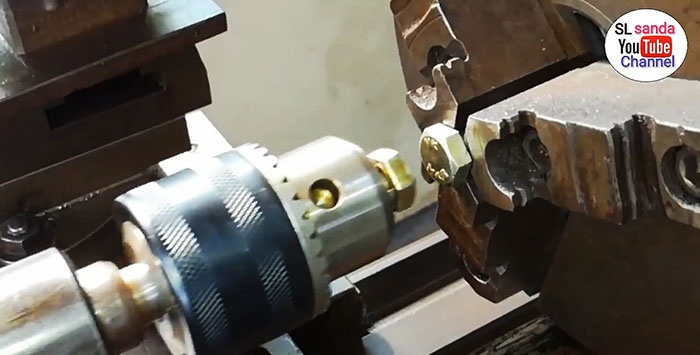

Sudarea prin frecare poate fi folosită pentru a îmbina capete și șuruburi produse în serie. Procesul nu este diferit de procesul cu tije: un șurub este prins în mandrina mașinii, celălalt în cap.

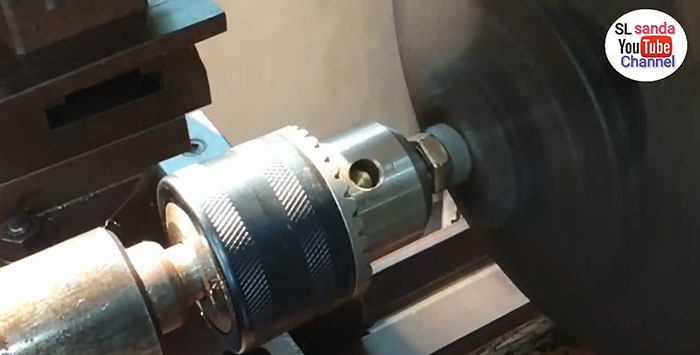

Cu ajutorul acestuia din urmă, șuruburile sunt aduse în contact cu capete, iar mașina este pornită. De asemenea, este necesar să creșteți forța de strângere și să capturați momentul sudării pentru a opri acționarea la timp.

Sudarea prin frecare poate fi folosită pentru a îmbina materiale greu sau imposibil de sudat cu alte tipuri: oțel și aluminiu, oțeluri austenitice și perlitice. Poate fi folosit și pentru a îmbina cu ușurință piesele de prelucrat din plastic.

Calculele și practica folosind îmbinarea prin frecare demonstrează că această metodă este mai potrivită pentru piesele de prelucrat al căror diametru se află în intervalul 6-100 mm. Tijele de sudare cu un diametru mai mare de 200 mm nu sunt profitabile din punct de vedere economic, deoarece procesul va necesita mai multă putere (0,5 mii kW) și forță axială (3 × 106 N). Nu va fi posibilă conectarea tijelor cu un diametru mai mic de 3,5 mm folosind această metodă din cauza necesității de a asigura viteze mari (200 rpm) și a dificultății de a determina când să oprească unitatea.

Energia termică poate fi obținută prin rotirea unei părți în timp ce a doua este staționară, sau rotirea în sens opus. Mai mult decât atât, piesele trebuie să fie apăsate simultan una pe cealaltă cu o forță constantă sau crescândă de la început până la sfârșit. Procesul se termină cu deranjarea și oprirea rapidă a piesei rotative.

În comparație, de exemplu, cu sudarea cap la cap electrică, procesul bazat pe frecare are o serie de avantaje operaționale:

- costurile cu energia sunt mult reduse;

- îmbinarea sudată este întotdeauna fiabilă, deoarece depinde numai de caracteristicile termofizice ale produselor sudate;

- nu este necesară nicio pregătire specială pentru îmbinarea care urmează să fie conectată, deoarece calcarul, rugina, grăsimea și grăsimea se ard sau sunt stoarse într-o clipă la începutul procesului;

- calitatea conexiunii nu este afectată nici măcar de încălcarea paralelismului pieselor de prelucrat până la unghiuri de 6±1 grade;

- absența factorilor negativi sub formă de radiații ultraviolete și emisii de gaze nocive;

- simplitatea echipamentelor tehnologice, ușor de adaptat la întreținerea de rutină, mecanizare și automatizare.

Proces de sudare prin frecare pe un strung

Sudura tije de otel

În mandrina și capul mașinii prindem o tijă de metal, al cărei diametru ar trebui să fie mai mare de 3,5 mm, dar mai mic de 200 mm. Pot fi atât oțel, aluminiu, cupru, bronz sau diferite metale:

- oțel și aluminiu;

- oțel și cupru;

- aluminiu și bronz etc.

Combinațiile de materiale pot fi foarte diferite, chiar și cele care nu pot fi sudate în mod obișnuit. Nu există restricții în acest sens pentru sudarea prin frecare.

În cazul nostru, fixăm tija în cap cu trei șuruburi înșurubate în găurile mandrinei, distanțate uniform în jurul circumferinței la 120 de grade. Cu ajutorul lor, efectuăm alinierea în raport cu tija prinsă în mandrina prin strângerea sau slăbirea unuia sau altui șurub.

Aducem capul până când tijele se opresc cap la cap și îl fixăm sau îl ținem cu mâna pentru a crește forța de strângere în timpul procesului de sudare, ceea ce este cerut de tehnologia acestei metode de sudare.

Pornim mașina, drept urmare tija prinsă în mandrina mașinii începe să se rotească. În cazul nostru, tija fixată în cap este nemișcată, dar în principiu se poate roti în sens opus, ceea ce ar reduce timpul de proces.

În curând, vom vedea culorile pătate care încep din punctul de contact al tijelor și se răspândesc de-a lungul lor în direcții opuse, ceea ce este un semn direct al încălzirii rapide a metalului ca urmare a frecării.

După încă o perioadă scurtă de timp, metalul din zona de contact va străluci puternic și va începe să fie stors sub forma unui inel dincolo de dimensiunile tijelor.Acest inel va conține și bavuri: sol, grăsime nearsă, incluziuni solide nemetalice etc.

În momentul celei mai strălucitoare străluciri la punctul de contact, mașina trebuie oprită brusc, astfel încât metalul celor două tije să se întărească. În același timp, dacă capul nu a fost asigurat, este necesar să creșteți treptat presiunea asupra acestuia pentru a compensa volumul de metal deplasat în zona de contact și a obține o conexiune mai puternică și de calitate superioară.

După ce ați așteptat până când strălucirea se oprește (și acesta este un semn că metalul s-a fixat complet), puteți slăbi șuruburile de fixare și puteți scoate capul. Acum nu mai rămâne decât să verificăm calitatea sudării prin frecare.

Pentru a face acest lucru, porniți din nou mașina și detectați o ușoară deformare a tijei sudate - o consecință a alinierii inexacte în timpul instalării la început. Acest defect poate fi eliminat prin răsucirea și îndepărtarea bavurilor extrudate din zona de contact.

O penetrare mai adâncă a metalului arată că nu sunt vizibile caracteristici în zona de sudare a celor două tije. Se pare că acesta nu este punctul de contact dintre două tije, ci corpul uneia dintre ele.

Efectuăm următorul control de calitate al sudării prin frecare. Prindem tijele conectate astfel într-o menghină și folosim un disc de șlefuit pentru a crea un „raft” în zona de contact și, din nou, suntem convinși de omogenitatea metalului, ceea ce indică și calitatea sudurii.

Conexiune cu șuruburi

Sudarea prin frecare poate fi folosită pentru a îmbina capete și șuruburi produse în serie. Procesul nu este diferit de procesul cu tije: un șurub este prins în mandrina mașinii, celălalt în cap.

Cu ajutorul acestuia din urmă, șuruburile sunt aduse în contact cu capete, iar mașina este pornită. De asemenea, este necesar să creșteți forța de strângere și să capturați momentul sudării pentru a opri acționarea la timp.

Sudarea prin frecare poate fi folosită pentru a îmbina materiale greu sau imposibil de sudat cu alte tipuri: oțel și aluminiu, oțeluri austenitice și perlitice. Poate fi folosit și pentru a îmbina cu ușurință piesele de prelucrat din plastic.

Calculele și practica folosind îmbinarea prin frecare demonstrează că această metodă este mai potrivită pentru piesele de prelucrat al căror diametru se află în intervalul 6-100 mm. Tijele de sudare cu un diametru mai mare de 200 mm nu sunt profitabile din punct de vedere economic, deoarece procesul va necesita mai multă putere (0,5 mii kW) și forță axială (3 × 106 N). Nu va fi posibilă conectarea tijelor cu un diametru mai mic de 3,5 mm folosind această metodă din cauza necesității de a asigura viteze mari (200 rpm) și a dificultății de a determina când să oprească unitatea.

Priveste filmarea

Cursuri de master similare

Deosebit de interesant

Comentarii (1)