Șablon DIY pentru dibluri de mobilă

Producătorii de mobilă și dulgherii cunosc foarte bine valoarea acestui instrument. Când trebuie să găuriți multe găuri identice, nu puteți face fără șablon sau șablon. Prin urmare, într-un atelier bun nu sunt multe. Să încercăm să facem unul dintre aceste șabloane populare care ușurează realizarea unei conexiuni cu dibluri.

De regulă, astfel de dispozitive nu sunt de unică folosință, ci sunt concepute pentru utilizare pe termen lung. Prin urmare, tot secretul constă în acuratețea lor excepțională, astfel încât dimensiunile verificate pot înlocui o dată pentru totdeauna o bandă de măsurare sau chiar un șubler.

Singurul dezavantaj al acestui lucru, la fel ca majoritatea șabloanelor de mobilier și tâmplărie, este lipsa completă de personalizare la dimensiune. Adică, dacă ați făcut-o pentru a se potrivi grosimii plăcii, să zicem 25 mm, iar intervalul dintre două dibluri ale unei îmbinări este de 30 mm în centre, atunci va fi așa și nimic altceva. Pentru o dimensiune diferită, va trebui să creați un șablon diferit.

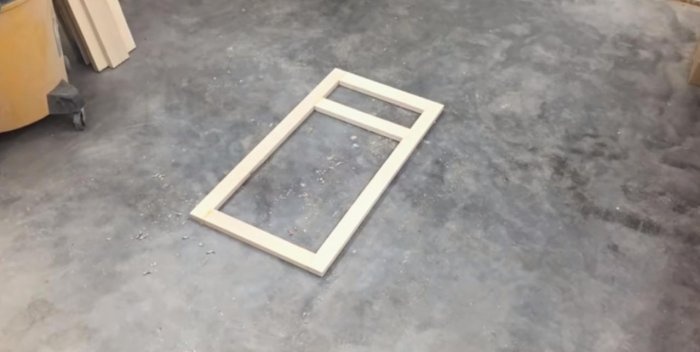

Să ne uităm la utilizarea șablonului nostru folosind exemplul de realizare a unui cadru mic - o canapea de fereastră sau cadrul unei fațade de mobilier.Un calcul rapid arată că, chiar și atunci când creați un produs atât de simplu, va fi necesar să instalați 12 dibluri, ceea ce înseamnă găurirea a 24 de găuri precise. Doar marcarea lor va dura mult timp, dar cu un șablon acest lucru se va face mult mai rapid. Să începem!

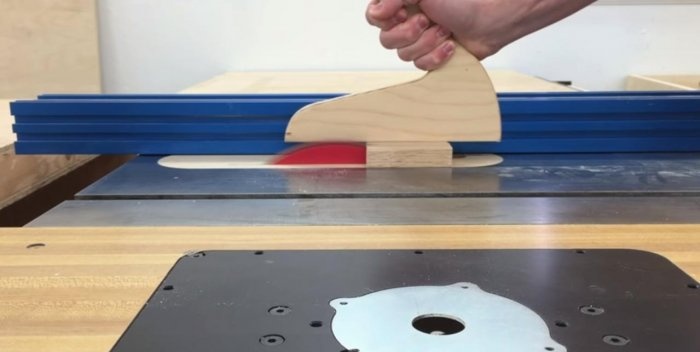

Este rezonabil să credem că o asemenea precizie nu poate fi obținută cu mâinile goale. Vom avea nevoie de un ferăstrău circular cu un cărucior pentru tăierea la un unghi de 90° și o mașină de găurit vertical. Pentru ateliere, acest echipament nu este deosebit de unic, deoarece astăzi este destul de accesibil.

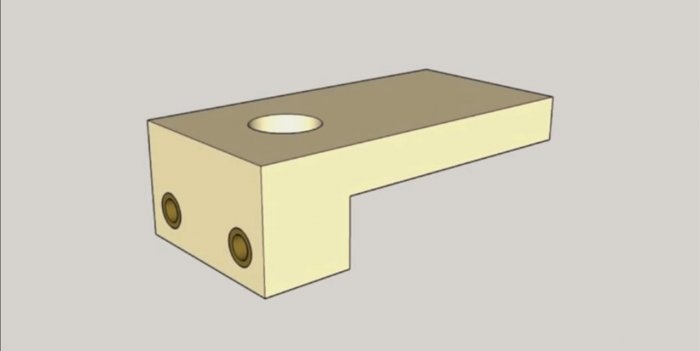

Materialul pentru șablon este deșeuri de producție. Ai auzit bine, o vom face din resturi de semifabricate, deoarece dimensiunile sunt foarte mici. Veți avea nevoie de lipici pentru lemn, burghie de diferite diametre și un instrument bun de măsurare - o riglă sau șubler. Aspectul general al șablonului nostru este următorul.

Primul pas este să selectați un gol pentru partea de lucru a șablonului. Speciile de lemn tare sunt considerate ideale pentru aceasta: stejar, salcâm, fag, frasin. Punem rigla pe un ferăstrău circular și tăiem piesa de prelucrat, lățimea este de 5 cm. Tăiem piesa de prelucrat în unghi drept cu un cărucior pe același ferăstrău circular. Lungime – 2,5-3 cm.

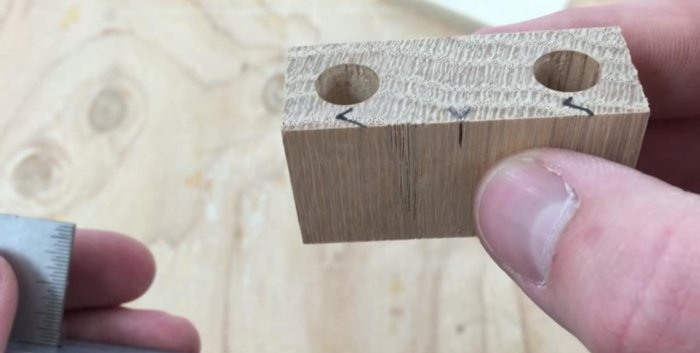

Acum trebuie marcat cât mai precis posibil pentru găurile de lucru. Dar dacă sunt lăsate neprotejate, lemnul se va evaza foarte repede de la numeroasele foraje, iar șablonul va deveni inexact. Pentru a evita acest lucru, selectăm mai multe bucăți de țeavă metalică cu un diametru interior de 8 mm (aceasta este exact dimensiunea unui diblu de mobilier standard) și facem din ele manșoane de șezut pentru șablon.

Gărăm găuri pentru ei pe o mașină verticală.Am stabilit intervalul de-a lungul centrelor pe baza pieselor noastre de prelucrat, pe care le vom procesa folosind un șablon (în cazul nostru este de aproximativ 3 cm).

Dintr-o bucată mică de placaj (8-10 mm grosime) facem un suport pentru mâner. Îl tăiem pe un ferăstrău circular în funcție de lățimea piesei de lucru, adică 5 cm.

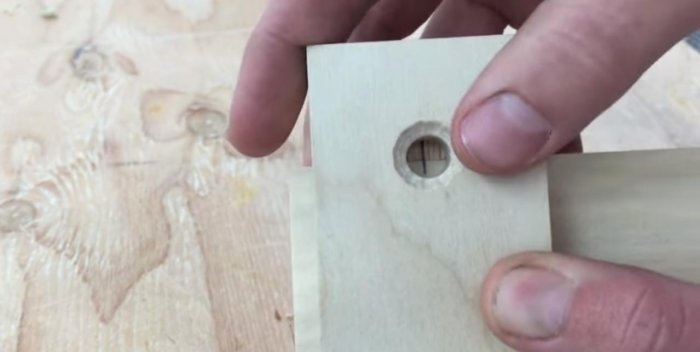

După ce am măsurat lungimea piesei de lucru, plasăm un semn în mijlocul acestei plăci de placaj. Gărăm un orificiu traversant cu un diametru de 9-10 mm. Aceasta va fi o gaură de inspecție. Îl puteți scufunda ușor din față.

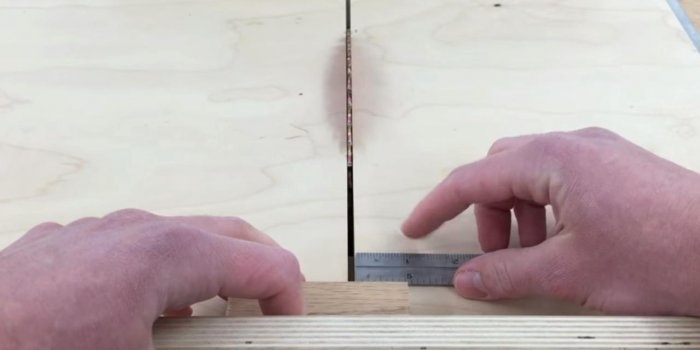

Folosind un șubler, marcați mijlocul dintre cele două găuri ale părții de lucru a șablonului. Punem un semn pe fața laterală.

Acum puteți conecta cele două părți ale șablonului împreună lipindu-le cu lipici pentru lemn sau adeziv PVA.

Este timpul să plasăm manșoane metalice pentru găurire în șablonul nostru. Dacă găurile nu sunt slăbite, atunci se vor ține bine fără lipici. Le puteți apăsa folosind o clemă de tâmplărie manuală.

Șablonul nostru este gata, acum îl putem testa în acțiune. Trebuie să lucreze apăsând-o pe piesa de prelucrat cu o clemă. După cum puteți vedea, totul funcționează excelent!

Tehnologia de utilizare a unui astfel de dispozitiv este foarte simplă. Este necesar să plasați structura prefabricată pe o suprafață plană, astfel încât punctele medii ale tuturor matelor să poată fi marcate. Acest lucru se poate face manual, fără o bandă de măsurare. La joncțiunea elementelor se fac marcaje identice pentru ambele părți care urmează a fi îmbinate și se pune un semn scurt pe ambele piese de prelucrat.

Apoi totul este ca de obicei: șablonul este centrat prin orificiul de inspecție cu marcajele de pe piese și prins cu o clemă. Găurile sunt forate fără măsurători suplimentare. Adâncimea de găurire este reglată de lungimea burghiului sau de un opritor detașabil.

Tot ce rămâne este să acoperiți bine toate piesele cu lipici înainte de îmbinare și să le asamblați prin presarea îmbinărilor cu cleme. În acest mod simplu, puteți evita cu ușurință diferențele de grosime la îmbinarea pieselor prefabricate, șlefuirea ulterioară a acestora și modificările grosimii acestora.

Atât de multe neajunsuri pot fi rezolvate printr-un șablon mic și simplu!

De regulă, astfel de dispozitive nu sunt de unică folosință, ci sunt concepute pentru utilizare pe termen lung. Prin urmare, tot secretul constă în acuratețea lor excepțională, astfel încât dimensiunile verificate pot înlocui o dată pentru totdeauna o bandă de măsurare sau chiar un șubler.

Singurul dezavantaj al acestui lucru, la fel ca majoritatea șabloanelor de mobilier și tâmplărie, este lipsa completă de personalizare la dimensiune. Adică, dacă ați făcut-o pentru a se potrivi grosimii plăcii, să zicem 25 mm, iar intervalul dintre două dibluri ale unei îmbinări este de 30 mm în centre, atunci va fi așa și nimic altceva. Pentru o dimensiune diferită, va trebui să creați un șablon diferit.

Să ne uităm la utilizarea șablonului nostru folosind exemplul de realizare a unui cadru mic - o canapea de fereastră sau cadrul unei fațade de mobilier.Un calcul rapid arată că, chiar și atunci când creați un produs atât de simplu, va fi necesar să instalați 12 dibluri, ceea ce înseamnă găurirea a 24 de găuri precise. Doar marcarea lor va dura mult timp, dar cu un șablon acest lucru se va face mult mai rapid. Să începem!

Materiale, instrumente pentru realizarea unui șablon

Este rezonabil să credem că o asemenea precizie nu poate fi obținută cu mâinile goale. Vom avea nevoie de un ferăstrău circular cu un cărucior pentru tăierea la un unghi de 90° și o mașină de găurit vertical. Pentru ateliere, acest echipament nu este deosebit de unic, deoarece astăzi este destul de accesibil.

Materialul pentru șablon este deșeuri de producție. Ai auzit bine, o vom face din resturi de semifabricate, deoarece dimensiunile sunt foarte mici. Veți avea nevoie de lipici pentru lemn, burghie de diferite diametre și un instrument bun de măsurare - o riglă sau șubler. Aspectul general al șablonului nostru este următorul.

Realizarea unui șablon pentru dibluri

Primul pas este să selectați un gol pentru partea de lucru a șablonului. Speciile de lemn tare sunt considerate ideale pentru aceasta: stejar, salcâm, fag, frasin. Punem rigla pe un ferăstrău circular și tăiem piesa de prelucrat, lățimea este de 5 cm. Tăiem piesa de prelucrat în unghi drept cu un cărucior pe același ferăstrău circular. Lungime – 2,5-3 cm.

Acum trebuie marcat cât mai precis posibil pentru găurile de lucru. Dar dacă sunt lăsate neprotejate, lemnul se va evaza foarte repede de la numeroasele foraje, iar șablonul va deveni inexact. Pentru a evita acest lucru, selectăm mai multe bucăți de țeavă metalică cu un diametru interior de 8 mm (aceasta este exact dimensiunea unui diblu de mobilier standard) și facem din ele manșoane de șezut pentru șablon.

Gărăm găuri pentru ei pe o mașină verticală.Am stabilit intervalul de-a lungul centrelor pe baza pieselor noastre de prelucrat, pe care le vom procesa folosind un șablon (în cazul nostru este de aproximativ 3 cm).

Dintr-o bucată mică de placaj (8-10 mm grosime) facem un suport pentru mâner. Îl tăiem pe un ferăstrău circular în funcție de lățimea piesei de lucru, adică 5 cm.

După ce am măsurat lungimea piesei de lucru, plasăm un semn în mijlocul acestei plăci de placaj. Gărăm un orificiu traversant cu un diametru de 9-10 mm. Aceasta va fi o gaură de inspecție. Îl puteți scufunda ușor din față.

Folosind un șubler, marcați mijlocul dintre cele două găuri ale părții de lucru a șablonului. Punem un semn pe fața laterală.

Acum puteți conecta cele două părți ale șablonului împreună lipindu-le cu lipici pentru lemn sau adeziv PVA.

Este timpul să plasăm manșoane metalice pentru găurire în șablonul nostru. Dacă găurile nu sunt slăbite, atunci se vor ține bine fără lipici. Le puteți apăsa folosind o clemă de tâmplărie manuală.

Șablonul nostru este gata, acum îl putem testa în acțiune. Trebuie să lucreze apăsând-o pe piesa de prelucrat cu o clemă. După cum puteți vedea, totul funcționează excelent!

Tehnologia de utilizare a unui astfel de dispozitiv este foarte simplă. Este necesar să plasați structura prefabricată pe o suprafață plană, astfel încât punctele medii ale tuturor matelor să poată fi marcate. Acest lucru se poate face manual, fără o bandă de măsurare. La joncțiunea elementelor se fac marcaje identice pentru ambele părți care urmează a fi îmbinate și se pune un semn scurt pe ambele piese de prelucrat.

Apoi totul este ca de obicei: șablonul este centrat prin orificiul de inspecție cu marcajele de pe piese și prins cu o clemă. Găurile sunt forate fără măsurători suplimentare. Adâncimea de găurire este reglată de lungimea burghiului sau de un opritor detașabil.

Tot ce rămâne este să acoperiți bine toate piesele cu lipici înainte de îmbinare și să le asamblați prin presarea îmbinărilor cu cleme. În acest mod simplu, puteți evita cu ușurință diferențele de grosime la îmbinarea pieselor prefabricate, șlefuirea ulterioară a acestora și modificările grosimii acestora.

Atât de multe neajunsuri pot fi rezolvate printr-un șablon mic și simplu!

Priveste filmarea

Cursuri de master similare

Deosebit de interesant

Comentarii (1)