Cum să faci ieftin un extruder cu tije pentru o imprimantă 3D din componentele disponibile

Odată cu utilizarea activă a imprimării 3D, sunt cheltuite sume uriașe pentru achiziționarea de consumabile. În acest sens, are sens să le faci singur din plastic ABS zdrobit și sticle PET. Pentru a face acest lucru, trebuie să faceți echipamente speciale, dintre care cel mai complex este extruderul.

Un burghiu spiralat pentru lemn va fi folosit ca șurub de extrudere. Pentru aceasta este selectată o conductă de apă. În el, trebuie să șlefuiți cusătura internă de sudură cu o pilă.Se face o tăietură longitudinală de la marginea țevii la o adâncime de 60-80 mm, iar o parte a țevii este tăiată de-a lungul acesteia. Obrajii din tablă de oțel sunt sudați pe fanta rezultată din stânga și dreapta. Pe ele va fi instalat un buncăr de încărcare pentru plastic zdrobit. Poate fi imprimat pe o imprimantă 3D.

Ca bază a extruderului poate fi folosită o placă de oțel sau o țeavă cu profil masiv.

Un suport este înșurubat la bază pentru a fixa extruderul în sine. Este realizat dintr-o țeavă profilată cu urechi. Carcasa extruderului în sine este sudată pe suport, apoi este introdus un șurub în el.

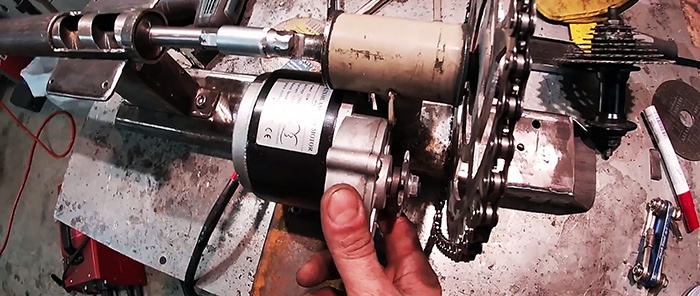

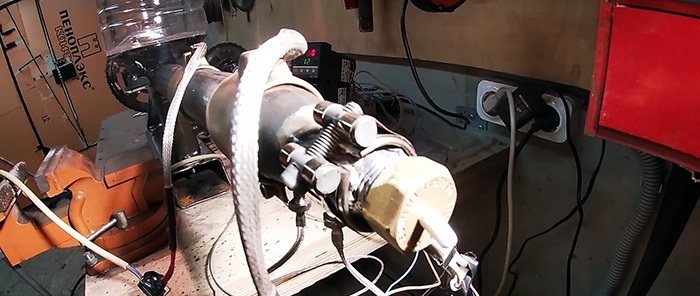

Apoi, trebuie să conectați melcul la motor printr-o cutie de viteze reductoră.

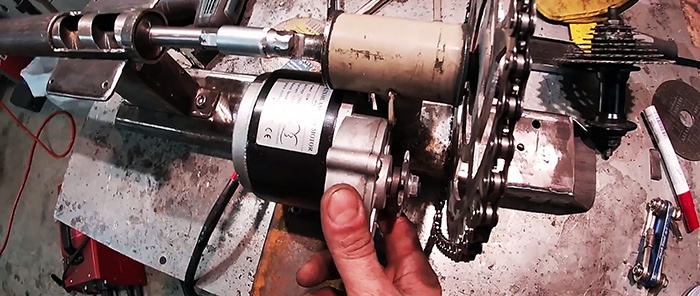

Pentru a face acest lucru, un cărucior pentru biciclete este conectat la acesta prin capul prizei. Capul este sudat pe cărucior, apoi este pus pe tija melcului. După aceasta, căruciorul este aliniat coaxial cu extruderul, iar suportul său este sudat pe talpă.

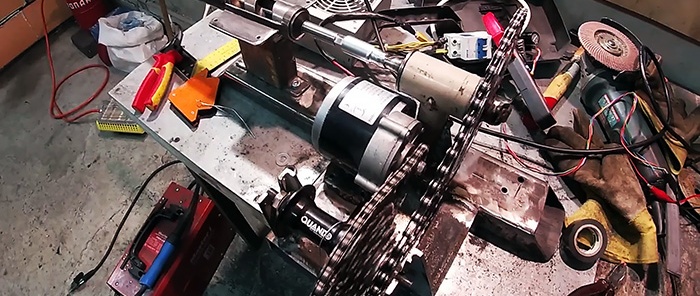

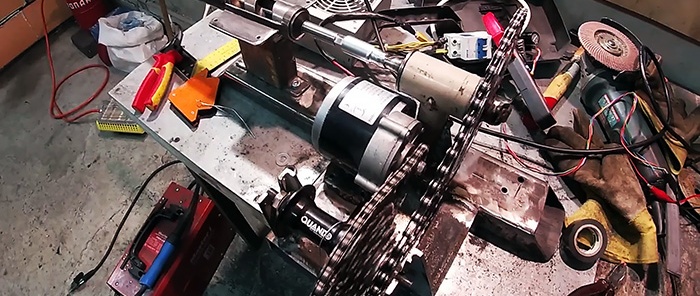

Apoi pinionul bicicletei de conducere este instalat pe arborele cărucior. Apoi, trebuie să conectați pinionul de antrenare la pinionul mic de pe caseta butucului printr-un lanț cu role. După aceasta, același lanț conectează pinionul mare de pe casetă cu pinionul de pe cutia de viteze a motorului electric. Pentru a face acest lucru, o altă țeavă de profil este sudată pe partea laterală a cadrului pentru a găzdui bucșa și motorul. În acest caz, pinionul de antrenare are 46 de dinți, cel mic are 11, cel din mijloc are 30, iar cutia de viteze a motorului are 9. Astfel, raportul de transmisie de la motor la burghiu va fi de 1:140. Pentru fiabilitate, toate rafturile trebuie întărite prin sudură ghișete.

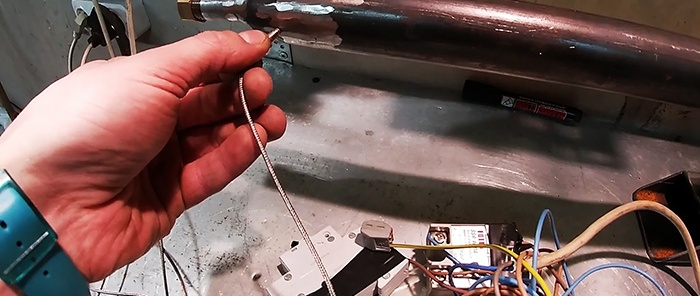

Un adaptor și o bucată de țeavă de 1/2 inch sunt sudate la ieșirea din carcasa extruderului. Ar trebui să existe un fir pe marginea tubului pentru a instala duza. Utilizează un dop de instalații sanitare cu un orificiu de 4 mm găurit în centru.

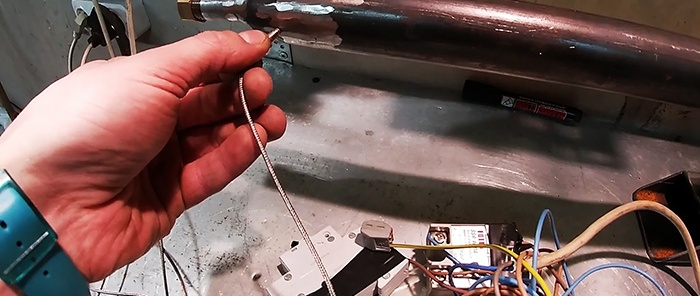

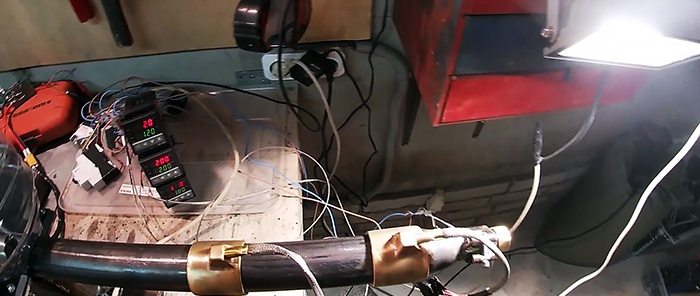

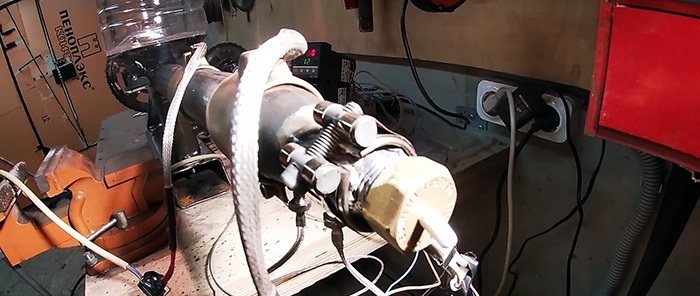

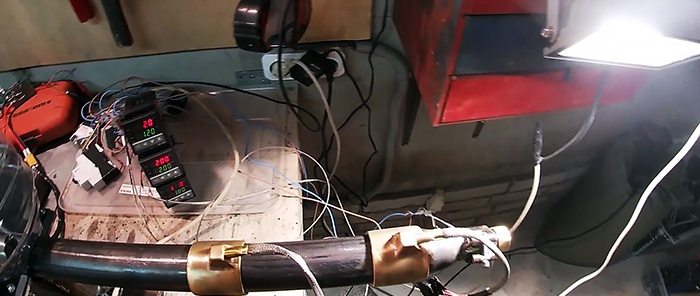

Apoi, trebuie să instalați încălzitoare inelare deasupra carcasei extruderului. Dacă diametrul lor nu se potrivește, atunci carcasa poate fi mărită prin înfășurarea unei benzi de oțel în jurul acesteia. Încălzitoarele sunt instalate pe nasul extruderului, în centrul și la începutul carcasei. Fiecare dintre ele este conectat printr-un controler PID separat. Senzorii lor termici sunt înșurubați pe carcasă. Pentru a face acest lucru, va trebui să sudați piulițe pe el. Este posibil ca după testare să fie necesar să se adauge numărul de încălzitoare.

Apoi, trebuie să porniți încălzirea și să reglați temperatura pe încălzitoare. Pentru început, când se utilizează cipuri din plastic ABS, primul este setat la 120°C, al doilea la 200°C și al treilea la 180°C. După încălzire, începe rotația șurubului. Trebuie să-l setați la aproximativ 5 rpm.

După realizarea extruderului, va trebui să asamblați mult mai multe dispozitive pentru a organiza producția tijei, dar acestea sunt mult mai ușoare. Cel puțin, veți avea nevoie și de o baie pentru răcirea tijei, o rolă de primire și un vibrator pentru buncăr pentru alimentarea neîntreruptă cu așchii de plastic la melc.

Urmărește videoclipul pentru toate detaliile:

Materiale:

- burghiu elicoidal pentru lemn 36 mm;

- teava de otel cu diametrul interior de 37 mm;

- adaptor pentru teava cu diametrul de 1/2 inch;

- țeavă de 1/2 inch;

- Ștep sanitar 1/2";

- Foaie de otel;

- cărucior pentru biciclete în carcasă;

- pinion de antrenare a bicicletei;

- butuc spate biciclete cu caseta;

- lanț cu role;

- motor electric;

- țevi profilate;

- încălzitoare inelare 320 W – 2-3 buc.;

- incalzitor inel 70 W;

- Controlere PID pentru fiecare încălzitor;

- Regulator PWM.

Procesul de fabricare a extruderului

Un burghiu spiralat pentru lemn va fi folosit ca șurub de extrudere. Pentru aceasta este selectată o conductă de apă. În el, trebuie să șlefuiți cusătura internă de sudură cu o pilă.Se face o tăietură longitudinală de la marginea țevii la o adâncime de 60-80 mm, iar o parte a țevii este tăiată de-a lungul acesteia. Obrajii din tablă de oțel sunt sudați pe fanta rezultată din stânga și dreapta. Pe ele va fi instalat un buncăr de încărcare pentru plastic zdrobit. Poate fi imprimat pe o imprimantă 3D.

Ca bază a extruderului poate fi folosită o placă de oțel sau o țeavă cu profil masiv.

Un suport este înșurubat la bază pentru a fixa extruderul în sine. Este realizat dintr-o țeavă profilată cu urechi. Carcasa extruderului în sine este sudată pe suport, apoi este introdus un șurub în el.

Apoi, trebuie să conectați melcul la motor printr-o cutie de viteze reductoră.

Pentru a face acest lucru, un cărucior pentru biciclete este conectat la acesta prin capul prizei. Capul este sudat pe cărucior, apoi este pus pe tija melcului. După aceasta, căruciorul este aliniat coaxial cu extruderul, iar suportul său este sudat pe talpă.

Apoi pinionul bicicletei de conducere este instalat pe arborele cărucior. Apoi, trebuie să conectați pinionul de antrenare la pinionul mic de pe caseta butucului printr-un lanț cu role. După aceasta, același lanț conectează pinionul mare de pe casetă cu pinionul de pe cutia de viteze a motorului electric. Pentru a face acest lucru, o altă țeavă de profil este sudată pe partea laterală a cadrului pentru a găzdui bucșa și motorul. În acest caz, pinionul de antrenare are 46 de dinți, cel mic are 11, cel din mijloc are 30, iar cutia de viteze a motorului are 9. Astfel, raportul de transmisie de la motor la burghiu va fi de 1:140. Pentru fiabilitate, toate rafturile trebuie întărite prin sudură ghișete.

Un adaptor și o bucată de țeavă de 1/2 inch sunt sudate la ieșirea din carcasa extruderului. Ar trebui să existe un fir pe marginea tubului pentru a instala duza. Utilizează un dop de instalații sanitare cu un orificiu de 4 mm găurit în centru.

Apoi, trebuie să instalați încălzitoare inelare deasupra carcasei extruderului. Dacă diametrul lor nu se potrivește, atunci carcasa poate fi mărită prin înfășurarea unei benzi de oțel în jurul acesteia. Încălzitoarele sunt instalate pe nasul extruderului, în centrul și la începutul carcasei. Fiecare dintre ele este conectat printr-un controler PID separat. Senzorii lor termici sunt înșurubați pe carcasă. Pentru a face acest lucru, va trebui să sudați piulițe pe el. Este posibil ca după testare să fie necesar să se adauge numărul de încălzitoare.

Apoi, trebuie să porniți încălzirea și să reglați temperatura pe încălzitoare. Pentru început, când se utilizează cipuri din plastic ABS, primul este setat la 120°C, al doilea la 200°C și al treilea la 180°C. După încălzire, începe rotația șurubului. Trebuie să-l setați la aproximativ 5 rpm.

După realizarea extruderului, va trebui să asamblați mult mai multe dispozitive pentru a organiza producția tijei, dar acestea sunt mult mai ușoare. Cel puțin, veți avea nevoie și de o baie pentru răcirea tijei, o rolă de primire și un vibrator pentru buncăr pentru alimentarea neîntreruptă cu așchii de plastic la melc.

Priveste filmarea

Urmărește videoclipul pentru toate detaliile:

Cursuri de master similare

Deosebit de interesant

Comentarii (0)