Cum să faci capace de menghină din aluminiu prismatic

Fălcile standard de menghină din oțel lasă lovituri adânci pe piesele de prelucrat din lemn rotunde și profilate, așa că trebuie să le înfășurați de fiecare dată cu cauciuc, ceea ce este incomod. Dacă aveți un router, puteți face căptușeli prismatice din aluminiu pentru fălci. Datorită formei lor, vor putea ține piesele de prelucrat cilindrice și de profil fără a fi nevoie să strângeți extrem de strâns șurubul, iar datorită moliciunii metalului, nu vor apăsa atât de mult lemnul.

Materiale:

Procesul de fabricare a suprapunerilor prismatice

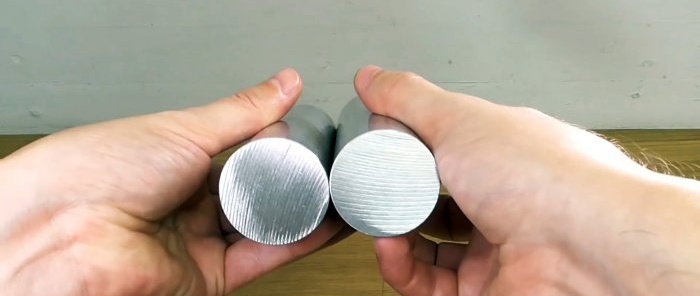

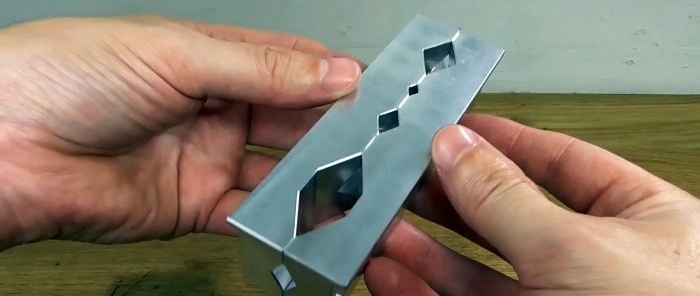

Este necesar să se măsoare lungimea fălcilor menghinei. Pornind de la ea trebuie să faci un desen. La îmbinare, căptușelile ar trebui să formeze prisme de diferite dimensiuni, cu o formă de secțiune transversală sub formă de romburi și hexagoane. Fiecare dintre ele va fi utilizat pentru un anumit diametru al pieselor de prelucrat cilindrice și de profil. Cu cât menghina este mai lată, cu atât mai multe prisme poti pune pe tampoane.În exemplu, pe fălcile de 125 mm a fost posibilă plasarea a 4 figuri de lățimi diferite pentru prinderea verticală a pieselor de prelucrat. De asemenea, trebuie să furnizați o prismă în formă de diamant pe orizontală. În desen, este necesar să începeți de la unghiul de frezare al prismelor de 120 de grade. Va fi optim pentru comprimarea atât a pieselor de prelucrat cilindrice, cât și a celor de profil.

În continuare, sunt selectate 2 semifabricate din aluminiu care au lungime egală cu fălcile menghinei. Ele trebuie să fie puțin mai largi pentru a freza cârlige în formă de trepte pe spatele lor.

Semoaiele sunt măcinate unul câte unul. Este necesar să aduceți toate avioanele pe ele la 90 de grade pentru a obține bare uniforme, identice.

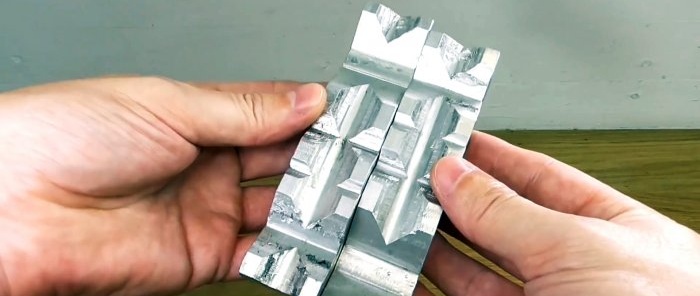

Apoi trebuie să frezați jumătate din prisme pe fiecare dintre ele, conform desenului. Pe o figură cu o secțiune transversală hexagonală, se face mai întâi o canelură, apoi tăietorul este alimentat pe pereții săi la unghiuri de 120 de grade. Prismele în formă de diamant sunt selectate inițial într-un unghi.

Piesele frezate sunt teșite. Apoi se face o probă pe partea din spate pentru a forma un cârlig. Aici este important să nu te încurci și să nu creezi un pas de jos pe o suprapunere.

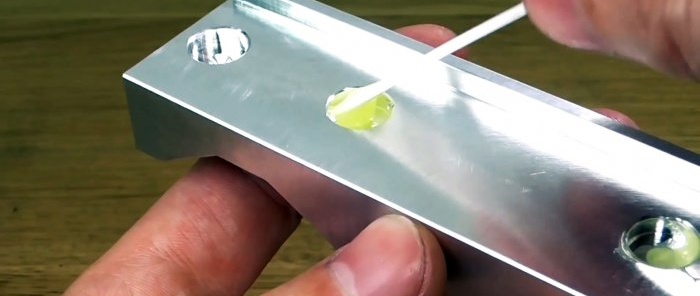

Pe spatele semifabricatelor, sub cârlige, sunt găurite 4 găuri oarbe și în ele sunt plasați magneți cu lipici epoxidic. După ce epoxidul s-a întărit, trebuie să șlefuiți magneții cu o pila, astfel încât să stea la culoare.

Datorită magneților, plăcuțele rezultate sunt detașabile rapid.

În plus, atunci când sunt îndepărtați, sunt atrași unul de celălalt, așa că vor fi întotdeauna depozitați împreună.

Priveste filmarea

Cursuri de master similare