Hur man förvandlar ett runt PVC-rör till ett fyrkantigt

Ibland behövs ett kort fyrkantigt PVC-rör. Du kan köpa det i en butik, men de kommer inte att sälja en liten bit där, och att köpa ett rör med ett tvärsnitt på 150x150 mm och en längd på minst två meter är lite dyrt. Jämfört med ett runt rör med en diameter på 150 mm av samma längd kommer det att kosta nästan dubbelt så mycket.

Låt oss försöka göra ett fyrkantigt rör med ett tvärsnitt på 150 x 150 mm med egna händer från ett runt PVC-rör med en diameter på 150 mm. För att göra detta behöver vi några fler träskivor eller spånskivor, samt en hårtork, helst en bygghårtork och en hammare. Det är lämpligt att bära handskar på händerna, eftersom röret måste värmas upp till 140 grader Celsius.

Det viktigaste förarbetet som väntar oss är att beräkna brädornas bredd och tjockleken på insatsen mellan dem för att göra det runda röret mellanrum under processen att värma upp det och omvandla det till en kvadratisk produkt.

Om distanserna är mindre i storlek, i synnerhet i bredd än vad som krävs, kommer röret inte att vara helt fyrkantigt, och om de tillåtna dimensionerna överskrids är det stor sannolikhet att det går sönder vid böjningspunkterna.

Brädornas bredd måste exakt motsvara sidan av den inskrivna kvadraten i ett rör med en diameter på 150 mm, naturligtvis med hänsyn till tjockleken på dess väggar. I vårt fall bör de två ytterbrädorna ha en bredd på 112 mm och en längd något större än samma storlek på röret.

Insatsen mellan dem, som vi tidigare kallade en distans, med hänsyn till sidobrädornas tjocklek, som är 15 mm, bör ha ett tvärsnitt på 80 gånger 80 mm och kan vara sammansatt om det inte finns någon array av denna storlek .

I detta skede kommer en hårtork in i bilden, med vilken vi kommer att värma materialet i det runda röret tills det mjuknar. Uppvärmningen ska ske jämnt och plasten får inte överhettas över 140 grader Celsius, annars kan den smälta, förlora sin form och bli olämplig för vidare omvandling.

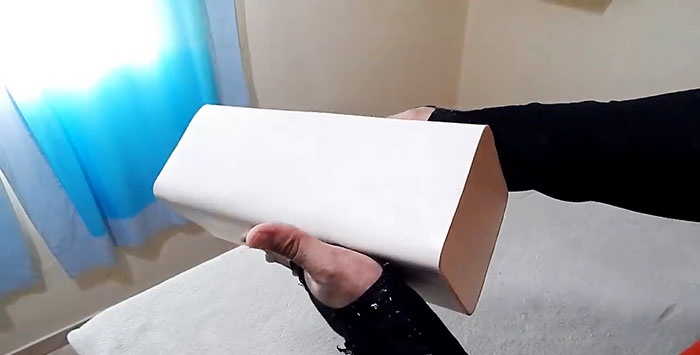

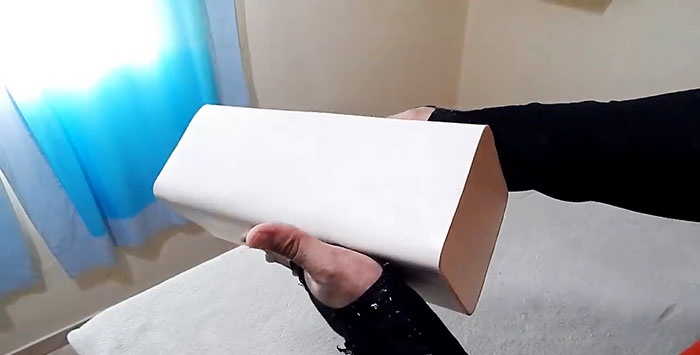

Men innan du börjar värma inloppsdelen av det runda röret måste du infoga element i det som är utformat för att bilda en kvadratisk sektion. Först och främst sätter vi in sidobrädorna längs hela rörets längd, sedan sätter vi mellan dem en distans med den sida på vilken avfasningen är försedd och skjuter den längre så långt som möjligt med styrkan av endast en hand.

Sedan börjar vi likformigt värma inloppsdelen av det ursprungliga röret och gradvis flytta uppvärmningszonen längre längs dess längd. I det här fallet är det nödvändigt att ständigt övervaka graden av uppvärmning och uppmjukning av plasten med en fri handskar.

När rörets flexibilitet blir tillräcklig tar vi en hammare i händerna och hamrar distansen inåt mellan de två brädorna. Om processen går långsamt värmer vi igen röret från insidan, utsidan och till och med från dess andra ände.

Så vi fortsätter att alternera uppvärmning och trycka på distansen, hjälpa oss med en hammare om det behövs, längre och längre från början av röret tills distansen dyker upp från den motsatta änden.

Nu när elementen som bildar det kvadratiska tvärsnittet har tagit sin slutliga position fortsätter vi att värma plasten med en hårtork jämnt från alla sidor tills fyrkantsröret får ett färdigt utseende.

Allt som återstår är, efter att ha hållit fyrkantsröret en tid på formelementen tills det svalnar, slå ut träbitarna ur röret med en hammare, inklusive i slutskedet med handtagets ände.

Från ett runt rör med en diameter på 150 mm fick vi en kvadratisk sektion på 150×150 mm med lätt rundade hörn, vilket inte bara ger röret ett estetiskt tilltal, utan också gör det starkare, speciellt när det absorberar böjningsbelastningar.

Låt oss försöka göra ett fyrkantigt rör med ett tvärsnitt på 150 x 150 mm med egna händer från ett runt PVC-rör med en diameter på 150 mm. För att göra detta behöver vi några fler träskivor eller spånskivor, samt en hårtork, helst en bygghårtork och en hammare. Det är lämpligt att bära handskar på händerna, eftersom röret måste värmas upp till 140 grader Celsius.

Förberedande åtgärder

Det viktigaste förarbetet som väntar oss är att beräkna brädornas bredd och tjockleken på insatsen mellan dem för att göra det runda röret mellanrum under processen att värma upp det och omvandla det till en kvadratisk produkt.

Om distanserna är mindre i storlek, i synnerhet i bredd än vad som krävs, kommer röret inte att vara helt fyrkantigt, och om de tillåtna dimensionerna överskrids är det stor sannolikhet att det går sönder vid böjningspunkterna.

Brädornas bredd måste exakt motsvara sidan av den inskrivna kvadraten i ett rör med en diameter på 150 mm, naturligtvis med hänsyn till tjockleken på dess väggar. I vårt fall bör de två ytterbrädorna ha en bredd på 112 mm och en längd något större än samma storlek på röret.

Insatsen mellan dem, som vi tidigare kallade en distans, med hänsyn till sidobrädornas tjocklek, som är 15 mm, bör ha ett tvärsnitt på 80 gånger 80 mm och kan vara sammansatt om det inte finns någon array av denna storlek .

Konvertera ett runt rör till ett fyrkantigt

I detta skede kommer en hårtork in i bilden, med vilken vi kommer att värma materialet i det runda röret tills det mjuknar. Uppvärmningen ska ske jämnt och plasten får inte överhettas över 140 grader Celsius, annars kan den smälta, förlora sin form och bli olämplig för vidare omvandling.

Men innan du börjar värma inloppsdelen av det runda röret måste du infoga element i det som är utformat för att bilda en kvadratisk sektion. Först och främst sätter vi in sidobrädorna längs hela rörets längd, sedan sätter vi mellan dem en distans med den sida på vilken avfasningen är försedd och skjuter den längre så långt som möjligt med styrkan av endast en hand.

Sedan börjar vi likformigt värma inloppsdelen av det ursprungliga röret och gradvis flytta uppvärmningszonen längre längs dess längd. I det här fallet är det nödvändigt att ständigt övervaka graden av uppvärmning och uppmjukning av plasten med en fri handskar.

När rörets flexibilitet blir tillräcklig tar vi en hammare i händerna och hamrar distansen inåt mellan de två brädorna. Om processen går långsamt värmer vi igen röret från insidan, utsidan och till och med från dess andra ände.

Så vi fortsätter att alternera uppvärmning och trycka på distansen, hjälpa oss med en hammare om det behövs, längre och längre från början av röret tills distansen dyker upp från den motsatta änden.

Nu när elementen som bildar det kvadratiska tvärsnittet har tagit sin slutliga position fortsätter vi att värma plasten med en hårtork jämnt från alla sidor tills fyrkantsröret får ett färdigt utseende.

Allt som återstår är, efter att ha hållit fyrkantsröret en tid på formelementen tills det svalnar, slå ut träbitarna ur röret med en hammare, inklusive i slutskedet med handtagets ände.

Resultat

Från ett runt rör med en diameter på 150 mm fick vi en kvadratisk sektion på 150×150 mm med lätt rundade hörn, vilket inte bara ger röret ett estetiskt tilltal, utan också gör det starkare, speciellt när det absorberar böjningsbelastningar.

Titta på videon

Liknande mästarklasser

Särskilt intressant

Kommentarer (4)