Hur man gör en radialfläkt för en verkstadshuv av plywood och en tvättmaskinsmotor

Luftrening i en snickeriverkstad eller en liten stenbearbetningsverkstad med industriella aspirationssystem kräver avsevärda investeringar. För en liten produktionsanläggning, garage eller hemverkstad kan ventilationen göras på ett par timmar, vilket kostar ett par tiotals dollar. Nästan allt material och verktyg finns på de flesta träarbetarhyllor.

Vad du kommer att behöva

För projektet behöver du:- elmotor från en tvättmaskin: effekt – 600 W med en kondensator, med axelrotationshastighet – 1600 rpm;

- fyra plywoodskivor med måtten 400×400 mm, tjocklek 19 mm;

- ett par plywoodskivor med måtten 300×300 mm, tjocklek ~16 mm;

- plywood 6 mm tjock;

- valsat stål 0,35 mm tjockt med måtten 120×1100 mm;

- flera dussin metallskruvar;

- smal maskeringstejp;

- M5 eller M6 bultar med vingar och brickor.

- slipmaskin (vinkelslip) med en smärgelslipskiva med en kornstorlek på 80-100 grit;

- penna, linjal och kompass;

- saxar för skärning av plåt;

- borr eller skruvmejsel med metallborr och en bit för självgängande skruvar;

- manuell träfräsmaskin, helst inbyggd i bordet;

- rak spårskärare;

- slippapper;

- trä- eller gummiklubba (klubba);

- trälim och klämmor;

- en cirkelsåg.

Processen att tillverka en frånluftsfläkt från tillgängliga material

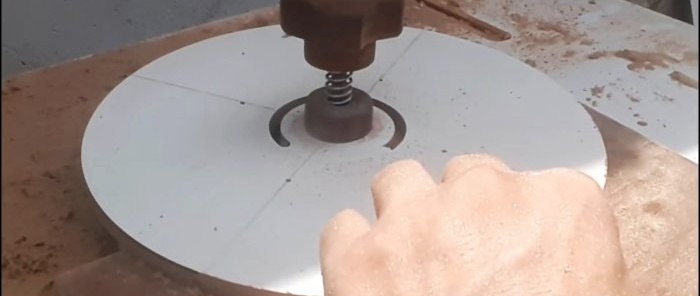

Motoraxeln är fri från muttrar, remskivor, pluggar, flänsar och andra enheter. En cirkel med en diameter på 250 mm skärs av plywood som mäter 400x400 mm med hjälp av en manuell träfräs med ett universellt fräsbord.

Ett hål görs inuti med en diameter som är lika med diametern på motorhjulet (50 mm).

En cirkel med en diameter 1-2 mm mindre än hålet skärs ut ur resterna så att den passar fritt in i den.

Hål borras för montering av elmotorn, sedan borras ett par millimeter med en försänkning eller en tjock borr för att dölja bulthuvudena. Motorn skruvas fast i plywooden.

En mindre cylinder med en sådan höjd limmas på cirkeln att de tillsammans täcker motoraxeln.

Ett hål borras inuti med en diameter som är lika med axelns tjocklek. Strukturen pressas försiktigt på skaftet genom en trädistans för att inte spricka eller skada.

Två identiska "gitarrer" skärs ut från resterna av plywood och ett andra ark - luftrenarens framtida kropp.

Två cirklar skärs ut av tunna plywoodskivor med en diameter något mindre än tidigare - cirka 230 mm.

På en av dem fräses blinda radiella spår med en 6 mm fräs med ett djup på 3-5 mm. I detta fall 8 st.

Resultatet är en turbin som liknar den som används i en dammsugare.

Med hjälp av en hand eller stationär cirkelsåg skärs rektanglar av tunn plywood.Deras längd överstiger spårens längd med ett par millimeter, deras bredd är 58 mm.

Ribborna mellan sidokanterna, med vilka delarna förs in i spåren, slipas i vinkel. Dessa sluttningar kommer att göra det lättare att installera bladen i spåren. När du slipar måste du vara försiktig så att du inte får fingrarna under sandpappret. Spåren smörjs med trälim, och alla delar pressas in i dem.

Den andra cirkeln placeras koaxiellt med den nedre, och strukturen pressas ner med en vikt för limning.

Efter torkning borras ett luftintag med en radie på 43 mm inuti turbinbasen. I mitten av den andra cirkeln med en diameter på 230 mm borras ett hål med en krona med en diameter som är lika med tjockleken på den mindre cylindern på motoraxeln.

Strukturen sätts på motorn och skruvas med skruvar genom förborrade hål.

Motorn startar och plywooden jämnas med sandpapper eller en kvarn med den som tillbehör, med försiktighetsåtgärder. Den övre cirkeln är limmad på bladen. Strukturen är säkrad med klämmor. En vinkelslip med smärgelhjul eller en slipmaskin anpassar sig till det.

Om bladen sticker ut kraftigt utanför cirklarna måste de noggrant trimmas med en handsåg med en marginal på ett par millimeter.

Motorn startas med ett cypherverktyg för att rikta in kanterna och centrera turbinen för att minimera vibrationer.

Samma sak görs för att jämna ut den övre ytan. Ett hål görs i den övre "gitarren" lika med diametern på cirkeln med elmotorn så att den sitter tätt. Ett luftintag med en radie på 43 mm skärs ut i den nedre "gitarren".

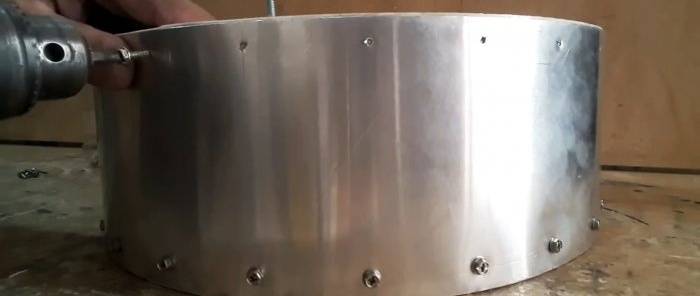

En remsa 110 mm hög skärs av en bit stålplåt, lika i omkrets som "gitarren" med en marginal.

Bredden är böjd till den visade längden.

På ett avstånd av 10-15 mm från kanten längs plåtens längd, kärnas ställena där skruvarna skruvas in var 40-50 mm.

De projiceras på den motsatta kanten av remsan med hjälp av en fyrkant eller motsvarande. För att undvika luckor längs omkretsen av kontakt mellan metallen och plywooden limmas maskeringstejp. Metallen skruvas fast i botten av basen.

Från undersidan av locket borras 4 hål med en diameter på 5-6 mm på ett avstånd av ~ 7-8 mm från kanten, och M5- eller M6-bultar skruvas in i dem. Med hjälp av träbitar 81 mm höga monteras locket på plats.

Sedan skruvas den med metallskruvar. Överflödig metall skärs bort.

Blocket med motorn sätts på plats. Brickor sätts på bultarna och vingarna skruvas fast för att säkra blocket inuti enheten. Designen kan testas. Efter en lyckad start, anslut till luftkanalen för att avlägsna smutsig luft och verktyget genom adaptrar.

Oroa dig inte om enheten måste demonteras ett par gånger för att applicera ett andra lager tätningsmedel mellan plywood och metall och ytterligare slipning för att eliminera vibrationer. Det är lämpligt att göra ett skyddande hölje för motorn av trä eller stålplåt, och isolera dess kontakter före den första uppstarten.