กดโดยไม่ต้องเชื่อมจากแม่แรงในรถยนต์

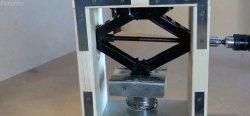

การออกแบบเครื่องอัดไฮดรอลิกที่เรียบง่ายจากแม่แรงรถยนต์ทั่วไป เมื่อทำการซ่อมรถยนต์ รถจักรยานยนต์ ตลอดจนการทำงานประเภทต่าง ๆ จำเป็นต้องใช้เครื่องกด ด้วยความช่วยเหลือนี้ คุณสามารถควบคุมการโค้งงอของชิ้นส่วน จัดตำแหน่ง บีบแบริ่งที่กดออก ฯลฯ ต้นทุนที่สูงของโรงพิมพ์ทำให้การซื้อดังกล่าวไม่ยุติธรรม ฉันเสนอรูปแบบการผลิตโดยใช้แม่แรงยกรถขนาด 5 ตัน

ก่อนที่จะเริ่มผลิตแท่นพิมพ์ คุณจะต้องซื้อหรือค้นหาในถังขยะ:

ในการเริ่มต้น ให้ตัดช่องว่าง 2 ช่องจากท่อสี่เหลี่ยม ต่อมาจะถูกใช้เป็นขาตั้งหลักของเครื่อง ฉันเลือกความยาวให้ตรงกับพารามิเตอร์ของแจ็ค ฉันสูงได้ 66 ซม. ฉันยังทำขาจากมุมทันที เพื่อความมั่นคง ความยาว 30 ซม. ก็เพียงพอแล้ว

ฉันใช้แกนเพื่อทำเครื่องหมายสำหรับเจาะที่มุมหลังจากนั้นฉันเตรียม 2 รูสำหรับสลักเกลียว M10 ฉันวางมุมไว้บนท่อสี่เหลี่ยมแล้วจัดแนวที่ 90 องศาเพื่อทำเครื่องหมายสำหรับการเจาะ ฉันเตรียมรูทะลุผ่านผนังทั้งสองของจัตุรัส ตอนนี้ฉันเชื่อมต่อท่อและมุมด้วยสลักเกลียวและน็อตยาว

หลังจากที่ชั้นวางพร้อมฉันก็ตัดช่องว่างสองช่องจากมุมแต่ละอันยาว 40 ซม. พวกเขาจะใช้เป็นตัวหยุดเสริมด้านบนสำหรับแม่แรง ฉันวางพวกมันทีละอันและทำเครื่องหมายเพื่อเจาะ ก่อนอื่นฉันทำรูที่มุมหลังจากนั้นฉันก็เจาะสี่เหลี่ยมด้วย

ฉันใส่สลักเกลียว M10 จำนวน 2 ตัวในแต่ละด้าน ฉันดึงขาตั้งและมุมทั้งสองเข้าด้วยกัน

จากแผ่นเหล็กหนาที่มีอยู่ ฉันตัดช่องว่างสี่เหลี่ยมขนาดประมาณ 80 x 13 ซม. ออก ลูกสูบของแม่แรงจะวางชิดกับมัน ตอนนี้ฉันพลิกชั้นวางเพื่อให้มุมตามขวางอยู่ที่ด้านล่าง ฉันวางจานไว้แล้วเจาะตรงกลาง

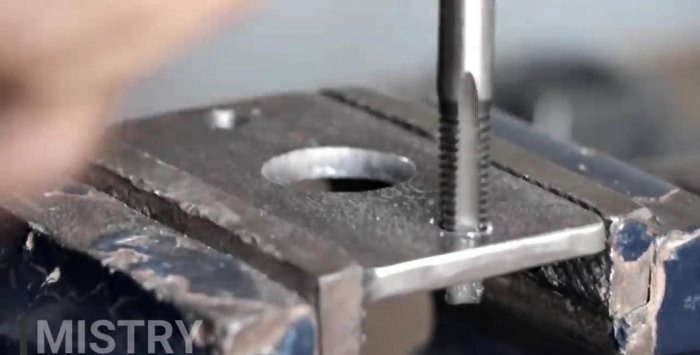

เพื่อป้องกันไม่ให้แกนแม่แรงลื่นไถลภายใต้น้ำหนักบรรทุก จำเป็นต้องมีตัวจำกัด เมื่อต้องการทำเช่นนี้ ฉันตัดจานอื่นออก แต่เล็กกว่าเล็กน้อย เมื่อต้องการทำเช่นนี้ ให้ใช้แผ่นบาง 4 มม. ฉันทำรูทะลุมันแล้วย้ายพวกมันจากจานใหญ่ นอกจากนี้ที่ตรงกลางโดยใช้คัตเตอร์ฉันเลือกรูที่มีเส้นผ่านศูนย์กลางขนาดใหญ่ซึ่งส้นของลูกสูบแม่แรงจะพอดีเพื่อหลีกเลี่ยงการใช้น็อต ฉันจึงตัดเกลียวเป็นแผ่นบางๆ ตอนนี้ฉันติดแผ่นทั้งสองเข้ากับส่วนรองรับจากมุมแล้วบิดทุกอย่างด้วยสลักเกลียว M10 (ยาว 30 มม. พร้อมหัวประแจหกเหลี่ยม)

ตอนนี้ฉันกำลังสร้างส่วนรองรับแบบเลื่อนเพื่อยึดด้านล่างของแม่แรง จะไม่รับภาระหนักดังนั้นฉันจึงตัดสินใจทำจากแถบเหล็ก

ขั้นแรกฉันตัดสองชิ้นยาว 16 ซม. ฉันทำเครื่องหมายตามขวางสองอันที่ระยะ 5.4 และ 10.8 ซม. จากขอบด้านใดด้านหนึ่ง จากนั้นฉันก็ลับส่วนที่เป็นรูปลิ่มด้วยเครื่องบด แต่อย่าตัดให้หมด ฉันงอแถบไปตามร่องที่เกิดขึ้นเพื่อให้ได้โปรไฟล์รูปตัวยูที่เลื่อนไปตามขาตั้งเครื่องได้อย่างง่ายดาย

เมื่อติดโปรไฟล์เข้ากับชั้นวางแล้ว ฉันจะวัดระยะห่างระหว่างพวกมันในขณะที่ลบ 4 มม. สำหรับพิกัดความเผื่อ ฉันโอนมิติไปที่แถบเหล็ก ความยาวควรยาวขึ้น 8 ซม. ฉันทำเครื่องหมายโดยถอยห่างจากขอบ 4 ซม. ก่อน หลังจากนั้นฉันก็ตัดร่องรูปลิ่มด้วยเครื่องบดในลักษณะเดียวกัน ฉันงอหางที่ได้รับตามขอบของแถบที่ 90 องศา

ตอนนี้คุณต้องเชื่อมต่อช่องว่างที่ได้รับจากแถบ ในการทำเช่นนี้ฉันต้องเจาะรูที่หางก่อนแล้วจึงตัดด้ายทันทีเพื่อไม่ให้ใช้น็อตในภายหลัง ฉันยังเตรียมรูในโปรไฟล์รูปตัว U และเชื่อมต่อทุกอย่างด้วยสลักเกลียว M8 ที่มีหัวประแจหกเหลี่ยมยาว 16 มม.

ต่อไปฉันใช้แผ่นเหล็กที่มีหน้าตัดขนาด 4 มม. แล้วติดด้านล่างของแม่แรงเข้ากับมันแล้วลากตามกำหนดความคลาดเคลื่อนและตัดมัน ฉันลองใช้ชิ้นงานที่ได้ซึ่งทำจากแถบเหล็กที่อยู่ตรงกลางของส่วนรองรับด้านล่าง ฉันทำ 2 รูแล้วตัดด้าย ฉันเชื่อมต่อเพลทกับขาตั้ง จากนั้นจึงตัดสลักเกลียวที่ยาวเกินออก

ฉันทำสี่รูที่ด้านล่างของแจ็คหลังจากนั้นฉันก็ทาลงบนแผ่นหยุดด้านล่าง ทำเครื่องหมายแล้วเจาะ ฉันยังตัดด้าย

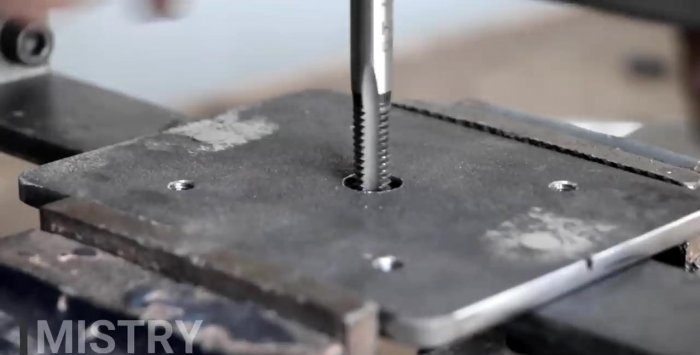

ฉันเจาะรูทะลุตรงกลางแผ่นรองรับแจ็ค จากนั้นฉันก็ขยายบางส่วนให้พอดีกับหัวของสลักเกลียว M10 แต่ฉันไม่ได้เจาะเข้าไปจนสุดเพียงเพื่อย่อหัว

บนแถบเหล็กที่มีโปรไฟล์ไกด์โดยถอยห่างจากแผ่นฐานไม่กี่เซนติเมตรฉันก็ทำรู จะเป็นประโยชน์ในการยึดสปริงในอนาคต

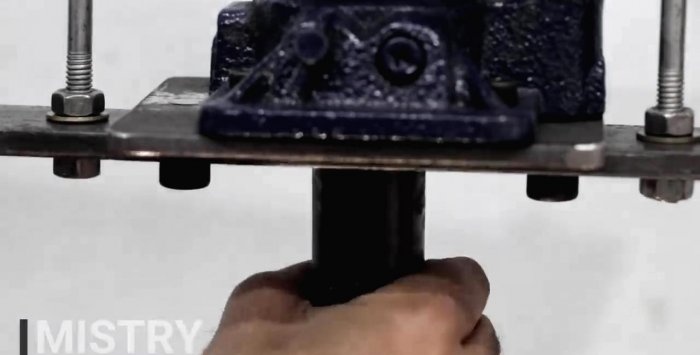

ฉันกำลังเริ่มประกอบชิ้นส่วนที่เคลื่อนไหวของเครื่อง ขั้นแรก ฉันขันสลักเกลียว M10 เข้าไปในรูตรงกลางของแผ่นโดยใช้ประแจหกเหลี่ยม หัวของมันถูกซ่อนไว้อย่างสมบูรณ์ ฉันติดแม่แรงไว้ด้านบนแล้วยึดให้แน่นด้วยสลักเกลียวเล็กๆ รวมถึงประแจหกเหลี่ยมด้วย ฉันสอดสลักเกลียวรูปตัว J เข้าไปในรูด้านข้างของแถบ ฉันขันมันให้แน่นด้วยน็อตสองตัว

ตอนนี้ที่จุดบนสุดของเครื่องจักร ตรงข้ามกับโบลต์ตัว J ฉันเจาะตามขวางผ่านรูทั้งสองมุม ฉันใส่โบลท์แล้วต่อเข้ากับสปริงเข้ากับตะขอตัว J

ฉันเอามุมเหล็กอีกครั้งแล้วตัดออกเป็น 2 ชิ้น ชิ้นละ 40 ซม. พวกเขาจะใช้เป็นแท่นสำหรับวางช่องว่างที่กด ฉันเจาะแบบเดียวกับที่ใช้เมื่อติดตัวหยุดด้านบนของแม่แรง เพื่อเพิ่มความแข็งแกร่ง ฉันจึงสร้างเม็ดมีด 2 อันจากส่วนของท่อสี่เหลี่ยม ซึ่งจะป้องกันไม่ให้แท่นบิดเบี้ยวและล้มเมื่อจัดเรียงใหม่

ตอนนี้ถึงขั้นตอนสุดท้ายแล้ว ฉันใช้แท่งเหล็กที่มีส้นเท้าแล้วตัดตามความยาวที่ต้องการ

ฉันเจาะรูที่ส่วนท้ายของสลักเกลียว M10 ฉันตัดด้ายแล้วขันแกนเข้ากับโบลต์ที่เคยขันเข้าตรงกลางของตัวหยุดด้านล่างของแม่แรง

สิ่งที่เหลืออยู่คือการเจาะรูตามชั้นวางเพื่อให้สามารถเปลี่ยนความสูงของแท่นเป็นพารามิเตอร์ที่ต้องการของชิ้นงานได้จนถึงตอนนี้ฉันทำได้เพียงไม่กี่อย่าง แต่ในอนาคตฉันจะเจาะมันหากจำเป็น

คุณสามารถเริ่มการทดสอบได้ ที่จับแจ็คแบบมาตรฐานไม่สะดวก ดังนั้นฉันจึงเปลี่ยนเป็นท่อที่ยาวกว่า

เพื่อป้องกันการกัดกร่อน ฉันจึงทาสีทุกอย่างด้วยสีแดงและสีดำ

ฉันหลีกเลี่ยงการเชื่อมระหว่างการประกอบเนื่องจากการได้มุมที่ถูกต้องเป็นสิ่งสำคัญ เมื่อเชื่อมชิ้นส่วนอาจเคลื่อนไปด้านข้าง ดังที่คุณทราบ แนวที่ไม่ตรง แรงกด และตะเข็บเชื่อมเข้ากันไม่ได้ ข้อได้เปรียบหลักของการออกแบบคือ หากจำเป็น ฉันสามารถถอดแจ็คออกแล้วใส่กลับเข้าไปใหม่ได้เสมอ

วัสดุที่จำเป็น

ก่อนที่จะเริ่มผลิตแท่นพิมพ์ คุณจะต้องซื้อหรือค้นหาในถังขยะ:

- ท่อเหล็กสี่เหลี่ยม 50x50 มม.

- มุมเหล็ก 40x40 มม.

- แถบเหล็ก 40x4 มม.

- แผ่นเหล็ก 10 มม.

- แผ่นเหล็ก 4 มม.

- แจ็คขวด 5t;

- คอยล์สปริง 2 อันสำหรับแทรมโพลีน

- สลักเกลียวตัว J 2 ตัวพร้อมน็อต

- สลักเกลียวขนาด 12 M10 x 60 มม. พร้อมน็อต

- สลักเกลียว M10 x 80 มม. 2 อันพร้อมน็อต

- สลักเกลียว M10 2 ตัวสำหรับประแจหกเหลี่ยมยาว 30 มม.

- สลักเกลียว M8 4 อันสำหรับประแจหกเหลี่ยมยาว 16 มม.

- สลักเกลียว M10 x 16 มม. 2 อัน;

- สลักเกลียว M6 x 16 มม. 4 อัน;

- สลักเกลียวหกเหลี่ยม 1 M10 x 30 มม

- คันที่มีส้นเท้า

ขั้นตอนการทำเครื่องอัดไฮดรอลิกจากแม่แรง

ในการเริ่มต้น ให้ตัดช่องว่าง 2 ช่องจากท่อสี่เหลี่ยม ต่อมาจะถูกใช้เป็นขาตั้งหลักของเครื่อง ฉันเลือกความยาวให้ตรงกับพารามิเตอร์ของแจ็ค ฉันสูงได้ 66 ซม. ฉันยังทำขาจากมุมทันที เพื่อความมั่นคง ความยาว 30 ซม. ก็เพียงพอแล้ว

ฉันใช้แกนเพื่อทำเครื่องหมายสำหรับเจาะที่มุมหลังจากนั้นฉันเตรียม 2 รูสำหรับสลักเกลียว M10 ฉันวางมุมไว้บนท่อสี่เหลี่ยมแล้วจัดแนวที่ 90 องศาเพื่อทำเครื่องหมายสำหรับการเจาะ ฉันเตรียมรูทะลุผ่านผนังทั้งสองของจัตุรัส ตอนนี้ฉันเชื่อมต่อท่อและมุมด้วยสลักเกลียวและน็อตยาว

หลังจากที่ชั้นวางพร้อมฉันก็ตัดช่องว่างสองช่องจากมุมแต่ละอันยาว 40 ซม. พวกเขาจะใช้เป็นตัวหยุดเสริมด้านบนสำหรับแม่แรง ฉันวางพวกมันทีละอันและทำเครื่องหมายเพื่อเจาะ ก่อนอื่นฉันทำรูที่มุมหลังจากนั้นฉันก็เจาะสี่เหลี่ยมด้วย

ฉันใส่สลักเกลียว M10 จำนวน 2 ตัวในแต่ละด้าน ฉันดึงขาตั้งและมุมทั้งสองเข้าด้วยกัน

จากแผ่นเหล็กหนาที่มีอยู่ ฉันตัดช่องว่างสี่เหลี่ยมขนาดประมาณ 80 x 13 ซม. ออก ลูกสูบของแม่แรงจะวางชิดกับมัน ตอนนี้ฉันพลิกชั้นวางเพื่อให้มุมตามขวางอยู่ที่ด้านล่าง ฉันวางจานไว้แล้วเจาะตรงกลาง

เพื่อป้องกันไม่ให้แกนแม่แรงลื่นไถลภายใต้น้ำหนักบรรทุก จำเป็นต้องมีตัวจำกัด เมื่อต้องการทำเช่นนี้ ฉันตัดจานอื่นออก แต่เล็กกว่าเล็กน้อย เมื่อต้องการทำเช่นนี้ ให้ใช้แผ่นบาง 4 มม. ฉันทำรูทะลุมันแล้วย้ายพวกมันจากจานใหญ่ นอกจากนี้ที่ตรงกลางโดยใช้คัตเตอร์ฉันเลือกรูที่มีเส้นผ่านศูนย์กลางขนาดใหญ่ซึ่งส้นของลูกสูบแม่แรงจะพอดีเพื่อหลีกเลี่ยงการใช้น็อต ฉันจึงตัดเกลียวเป็นแผ่นบางๆ ตอนนี้ฉันติดแผ่นทั้งสองเข้ากับส่วนรองรับจากมุมแล้วบิดทุกอย่างด้วยสลักเกลียว M10 (ยาว 30 มม. พร้อมหัวประแจหกเหลี่ยม)

ตอนนี้ฉันกำลังสร้างส่วนรองรับแบบเลื่อนเพื่อยึดด้านล่างของแม่แรง จะไม่รับภาระหนักดังนั้นฉันจึงตัดสินใจทำจากแถบเหล็ก

ขั้นแรกฉันตัดสองชิ้นยาว 16 ซม. ฉันทำเครื่องหมายตามขวางสองอันที่ระยะ 5.4 และ 10.8 ซม. จากขอบด้านใดด้านหนึ่ง จากนั้นฉันก็ลับส่วนที่เป็นรูปลิ่มด้วยเครื่องบด แต่อย่าตัดให้หมด ฉันงอแถบไปตามร่องที่เกิดขึ้นเพื่อให้ได้โปรไฟล์รูปตัวยูที่เลื่อนไปตามขาตั้งเครื่องได้อย่างง่ายดาย

เมื่อติดโปรไฟล์เข้ากับชั้นวางแล้ว ฉันจะวัดระยะห่างระหว่างพวกมันในขณะที่ลบ 4 มม. สำหรับพิกัดความเผื่อ ฉันโอนมิติไปที่แถบเหล็ก ความยาวควรยาวขึ้น 8 ซม. ฉันทำเครื่องหมายโดยถอยห่างจากขอบ 4 ซม. ก่อน หลังจากนั้นฉันก็ตัดร่องรูปลิ่มด้วยเครื่องบดในลักษณะเดียวกัน ฉันงอหางที่ได้รับตามขอบของแถบที่ 90 องศา

ตอนนี้คุณต้องเชื่อมต่อช่องว่างที่ได้รับจากแถบ ในการทำเช่นนี้ฉันต้องเจาะรูที่หางก่อนแล้วจึงตัดด้ายทันทีเพื่อไม่ให้ใช้น็อตในภายหลัง ฉันยังเตรียมรูในโปรไฟล์รูปตัว U และเชื่อมต่อทุกอย่างด้วยสลักเกลียว M8 ที่มีหัวประแจหกเหลี่ยมยาว 16 มม.

ต่อไปฉันใช้แผ่นเหล็กที่มีหน้าตัดขนาด 4 มม. แล้วติดด้านล่างของแม่แรงเข้ากับมันแล้วลากตามกำหนดความคลาดเคลื่อนและตัดมัน ฉันลองใช้ชิ้นงานที่ได้ซึ่งทำจากแถบเหล็กที่อยู่ตรงกลางของส่วนรองรับด้านล่าง ฉันทำ 2 รูแล้วตัดด้าย ฉันเชื่อมต่อเพลทกับขาตั้ง จากนั้นจึงตัดสลักเกลียวที่ยาวเกินออก

ฉันทำสี่รูที่ด้านล่างของแจ็คหลังจากนั้นฉันก็ทาลงบนแผ่นหยุดด้านล่าง ทำเครื่องหมายแล้วเจาะ ฉันยังตัดด้าย

ฉันเจาะรูทะลุตรงกลางแผ่นรองรับแจ็ค จากนั้นฉันก็ขยายบางส่วนให้พอดีกับหัวของสลักเกลียว M10 แต่ฉันไม่ได้เจาะเข้าไปจนสุดเพียงเพื่อย่อหัว

บนแถบเหล็กที่มีโปรไฟล์ไกด์โดยถอยห่างจากแผ่นฐานไม่กี่เซนติเมตรฉันก็ทำรู จะเป็นประโยชน์ในการยึดสปริงในอนาคต

ฉันกำลังเริ่มประกอบชิ้นส่วนที่เคลื่อนไหวของเครื่อง ขั้นแรก ฉันขันสลักเกลียว M10 เข้าไปในรูตรงกลางของแผ่นโดยใช้ประแจหกเหลี่ยม หัวของมันถูกซ่อนไว้อย่างสมบูรณ์ ฉันติดแม่แรงไว้ด้านบนแล้วยึดให้แน่นด้วยสลักเกลียวเล็กๆ รวมถึงประแจหกเหลี่ยมด้วย ฉันสอดสลักเกลียวรูปตัว J เข้าไปในรูด้านข้างของแถบ ฉันขันมันให้แน่นด้วยน็อตสองตัว

ตอนนี้ที่จุดบนสุดของเครื่องจักร ตรงข้ามกับโบลต์ตัว J ฉันเจาะตามขวางผ่านรูทั้งสองมุม ฉันใส่โบลท์แล้วต่อเข้ากับสปริงเข้ากับตะขอตัว J

ฉันเอามุมเหล็กอีกครั้งแล้วตัดออกเป็น 2 ชิ้น ชิ้นละ 40 ซม. พวกเขาจะใช้เป็นแท่นสำหรับวางช่องว่างที่กด ฉันเจาะแบบเดียวกับที่ใช้เมื่อติดตัวหยุดด้านบนของแม่แรง เพื่อเพิ่มความแข็งแกร่ง ฉันจึงสร้างเม็ดมีด 2 อันจากส่วนของท่อสี่เหลี่ยม ซึ่งจะป้องกันไม่ให้แท่นบิดเบี้ยวและล้มเมื่อจัดเรียงใหม่

ตอนนี้ถึงขั้นตอนสุดท้ายแล้ว ฉันใช้แท่งเหล็กที่มีส้นเท้าแล้วตัดตามความยาวที่ต้องการ

ฉันเจาะรูที่ส่วนท้ายของสลักเกลียว M10 ฉันตัดด้ายแล้วขันแกนเข้ากับโบลต์ที่เคยขันเข้าตรงกลางของตัวหยุดด้านล่างของแม่แรง

สิ่งที่เหลืออยู่คือการเจาะรูตามชั้นวางเพื่อให้สามารถเปลี่ยนความสูงของแท่นเป็นพารามิเตอร์ที่ต้องการของชิ้นงานได้จนถึงตอนนี้ฉันทำได้เพียงไม่กี่อย่าง แต่ในอนาคตฉันจะเจาะมันหากจำเป็น

คุณสามารถเริ่มการทดสอบได้ ที่จับแจ็คแบบมาตรฐานไม่สะดวก ดังนั้นฉันจึงเปลี่ยนเป็นท่อที่ยาวกว่า

เพื่อป้องกันการกัดกร่อน ฉันจึงทาสีทุกอย่างด้วยสีแดงและสีดำ

ฉันหลีกเลี่ยงการเชื่อมระหว่างการประกอบเนื่องจากการได้มุมที่ถูกต้องเป็นสิ่งสำคัญ เมื่อเชื่อมชิ้นส่วนอาจเคลื่อนไปด้านข้าง ดังที่คุณทราบ แนวที่ไม่ตรง แรงกด และตะเข็บเชื่อมเข้ากันไม่ได้ ข้อได้เปรียบหลักของการออกแบบคือ หากจำเป็น ฉันสามารถถอดแจ็คออกแล้วใส่กลับเข้าไปใหม่ได้เสมอ

ชมวิดีโอกระบวนการผลิต

ชั้นเรียนปริญญาโทที่คล้ายกัน

น่าสนใจเป็นพิเศษ

ความคิดเห็น (9)