Paano gumawa ng garahe heating oven mula sa mga lumang baterya

Para sa mga garage ng pagpainit, mga workshop o pansamantalang pag-init ng isang bahay na itinatayo, maginhawang gumamit ng isang potbelly stove. Ito ay tumatagal ng maliit na espasyo at nagbibigay-daan sa iyo upang mabilis na maabot ang isang komportableng temperatura. Sa bersyon ng pabrika, ang mga potbelly stoves ay napakagaan, kaya pagkatapos masunog ang kahoy, mabilis silang lumamig at huminto sa pag-init. Kung kailangan mo ang kalan upang gumana bilang isang heat accumulator, maaari mo itong gawin sa iyong sarili, gamit ang mga baterya ng cast iron bilang mga bahagi nito.

Mga materyales:

- cast iron heating radiator 7-8 na seksyon;

- profile pipe 50x20 mm, 20x20 mm, 10x10 mm;

- sheet na bakal 3-5 mm;

- strip 20 mm;

- asbestos cord;

- salamin na lumalaban sa init;

- welded hinges - 3 set;

- bolts para sa mga pintuan ng kalan - 3 mga PC.

Proseso ng paggawa ng kalan ng kahoy

Upang gawin ang mga gilid ng kalan, kailangan mong i-disassemble ang radiator sa mga seksyon. Upang hindi maghanap ng mga susi at hindi maalis ang mga kalawang na utong, maaari mo lamang i-cut ang baterya sa mga seksyon na may gilingan.

Pagkatapos ay pinutol ang mga tadyang mula sa bawat isa sa kanila.

Mayroong maraming mga deposito sa loob ng mga tadyang, at natatakpan sila ng makapal na mga layer ng pintura sa itaas.Ang lahat ng ito ay kailangang masunog. Upang gawin ito, ang mga tadyang kasama ng kahoy na panggatong ay nakasalansan sa apoy. Kapag nasunog ito, kailangan nilang linisin gamit ang isang metal na brush.

Pagkatapos ay ang 2 gilid na dingding para sa kalan ay hinangin mula sa mga tadyang. Para sa isang potbelly stove, ang paggamit ng 7-8 ribs bawat dingding ay sapat na. Ito ay kinakailangan upang magwelding na may tuluy-tuloy na tahi, pagkamit ng kumpletong higpit.

Ang frame ng front wall ng kalan ay welded mula sa isang profile pipe 50x20 mm at 20x20 mm. Ang mga cross tube ay nakaayos sa paraang makapag-install ng 3 pinto dito. Ang isa ay para sa ash pan, ang pangalawa para sa pagdaragdag ng kahoy na panggatong, at ang pangatlo para sa access sa afterburner para sa layunin ng paglilinis ng soot.

Ang frame ng likurang pader ay ginawang U-shaped. Bukod dito, dapat lamang itong bahagyang mas mataas kaysa sa seksyon para sa ash pan, na inilalaan kasama ang pagbubukas sa harap na dingding. Ang transverse tube ng frame ay ginawang mas malawak, habang ang mga vertical ay dapat na welded sa parehong paraan tulad ng sa harap. Pagkatapos ang pagbubukas sa pagitan ng mga tubo ay hinangin ng sheet na bakal.

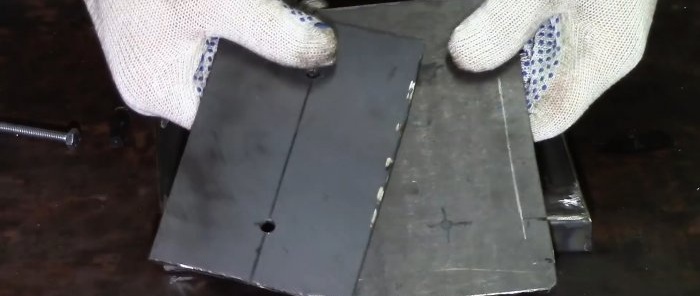

Susunod, kailangan mong ikonekta ang mga frame ng harap at likurang mga dingding ng kalan na may mga sidewall ng sheet na bakal. Ang mga ito ay pinutol ayon sa taas ng ash pan at ang lapad ng mga inihandang pader ng radiator. Ang ilalim ng kalan na gawa sa parehong sheet na bakal ay agad na hinangin sa mga gilid.

Sa susunod na yugto, kinakailangan upang gupitin ang isang kulot na insert mula sa sheet na bakal na magkasya nang mahigpit sa mga buto-buto ng mga welded na baterya. Ang haba nito ay dapat na mas maikli kaysa sa mga dingding sa pamamagitan ng 1 gilid. Pagkatapos ay kailangan mong hinangin ang mga dingding ng mga radiator sa frame ng kalan, ilagay ang mga ito sa isang anggulo. Kasabay nito, ang isang kulot na insert ay hinangin sa pagitan nila. Dapat itong matatagpuan sa gitna ng itaas na pagbubukas ng afterburning chamber.

Ang pag-on ng kalan sa gilid nito, kailangan mong i-weld ang puwang sa pagitan ng mga beveled na dingding ng baterya at ang makinis na mas mababang mga gilid na gawa sa sheet na bakal.Upang gawin ito, ang mga pagsingit ng naaangkop na laki ay pinutol at hermetically welded.

Susunod, ang tuktok ng kalan ay pinutol at hinangin. Ang mga mahahabang gilid nito ay ginagawa ding kulot upang magkasya nang husto sa mga tadyang. Bago ang hinang, ang isang butas para sa tsimenea ay pinutol sa workpiece.

Kailangan mong i-cut at hinangin ang isang insert sa likod na dingding upang isara ang natitirang puwang doon. Gayundin, ang mga makitid na pagsingit ay ginagamit upang hinangin ang mga puwang sa pagitan ng mga tadyang at ng frame sa harap na dingding.

Susunod, ang pinto ng firebox ay hinangin mula sa profile pipe. Upang ito ay magkasya nang mahigpit, ang kapal nito ay kailangang dagdagan ng isang bakal na strip. Ang isang hilera nito ay hinangin sa paligid ng perimeter ng pinto, at ang pangalawa ay naka-indent ng 10 mm. Ang magiging resulta ay 2 pader, kung saan inilalagay ang asbestos cord.

Pagkatapos nito, ang isang frame na gawa sa strip ay hinangin sa pagbubukas sa ilalim ng pinto ng firebox upang kapag ito ay konektado sa pinto, ito ay humipo sa asbestos. Bibigyan nito ang silid ng pagkasunog ng kumpletong selyo.

Ang pinto para sa ash pan ay hinangin mula sa mas manipis na profile pipe. Kailangang putulin ang isang pader upang mai-install ang asbestos seal. Ang frame ng pinto ay hinangin ng sheet na bakal. Upang hindi uminit ang pintong ito, 2 bolts ang hinangin dito mula sa loob at isang maliit na screen insert na gawa sa sheet steel ay nakakabit sa kanila. Ang isang strip ay hinangin sa mismong pagbubukas upang i-seal ang pinto laban sa mga asbestos, tulad ng dati sa pagbubukas para sa pagkarga ng kahoy na panggatong. Ang itaas na pinto para sa paglilinis ng soot ay ginagawa sa katulad na paraan.

Ang mga nagresultang pinto ay hinangin sa mga pagbubukas sa pamamagitan ng mga bisagra.

Ang isang selyo ay inilalagay sa pintuan ng silid ng pagkasunog at ang salamin na lumalaban sa init ay ipinasok. Upang ma-secure ito, maaari kang mag-aplay ng ilang patak ng hinang. Pagkatapos ang mga balbula ay hinangin sa mga pintuan at kalan. Kung ninanais, ang kalan ay maaaring lagyan ng pintura na may pintura na lumalaban sa init.

Ang kakaiba ng nagresultang kalan ay, salamat sa mga palikpik ng radiator, mayroon itong mas mataas na lugar ng pakikipag-ugnay sa hangin ng silid. Gayundin, dahil sa masa nito, mas matagal itong nagpapanatili ng init pagkatapos masunog ang kahoy. Kahit na ang cast iron ay ginagamit sa paggawa ng kalan, dahil ito ay maliit at dinisenyo para sa kahoy, ang temperatura ng metal ay hindi tumataas nang labis na, bilang resulta ng linear expansion, ang tahi sa pagitan ng cast iron at steel burst.

Panoorin ang video

Mga katulad na master class

Lalo na kawili-wili