Bấm mà không cần hàn từ kích xe

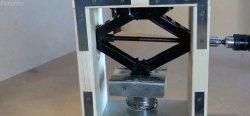

Một thiết kế rất đơn giản của máy ép thủy lực từ kích ô tô thông thường. Khi sửa chữa ô tô, xe máy cũng như thực hiện các loại công việc khác nhau, việc sử dụng máy ép là điều cần thiết. Với sự trợ giúp của nó, bạn có thể thực hiện việc uốn cong các bộ phận có kiểm soát, căn chỉnh chúng, ép các vòng bi ép, v.v. Chi phí cao của máy ép tại nhà máy khiến việc mua hàng như vậy là không chính đáng. Tôi đề xuất một phương án sản xuất dựa trên kích ô tô 5 tấn.

Trước khi bắt đầu sản xuất máy ép, bạn sẽ cần mua hoặc tìm trong thùng:

Để bắt đầu, hãy cắt 2 khoảng trống từ một ống vuông. Sau này chúng sẽ được sử dụng làm giá đỡ chính của máy. Tôi đã chọn độ dài của chúng để phù hợp với các thông số của giắc cắm. Tôi cao 66 cm, tôi cũng lập tức tạo chân từ góc. Để đảm bảo sự ổn định của chúng, chiều dài 30 cm là đủ.

Sử dụng lõi, tôi đánh dấu để khoan ở góc, sau đó tôi chuẩn bị 2 lỗ cho bu lông M10. Tôi đặt góc vào vị trí trên ống vuông và căn chỉnh nó một góc 90 độ để đánh dấu cho việc khoan. Tôi chuẩn bị một lỗ xuyên qua cả hai bức tường của hình vuông. Bây giờ tôi nối đường ống và góc bằng bu lông và đai ốc dài.

Sau khi giá đỡ đã sẵn sàng, tôi cắt hai khoảng trống ở góc, mỗi khoảng dài 40 cm, chúng sẽ được dùng làm điểm dừng gia cố phía trên cho kích. Tôi đặt từng cái một vào vị trí và đánh dấu chúng để khoan. Đầu tiên tôi tạo lỗ ở các góc, sau đó tôi cũng khoan hình vuông.

Tôi lắp 2 bu lông M10 vào mỗi bên. Tôi kéo chân đế và cả hai góc lại với nhau.

Từ một tấm thép dày hiện có, tôi cắt ra một phôi hình chữ nhật có kích thước khoảng 80 x 13 cm, piston kích sẽ tựa vào nó. Bây giờ tôi lật giá lại sao cho các góc ngang ở phía dưới. Tôi đặt tấm ngang và khoan vào giữa nó.

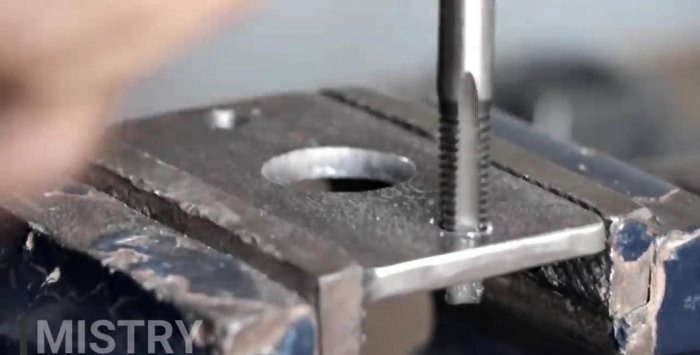

Để ngăn thanh xi lanh kích bị trượt khi chịu tải, cần có bộ giới hạn. Để làm điều này, tôi cắt ra một chiếc đĩa khác, nhưng nhỏ hơn một chút. Để làm điều này, sử dụng một tấm mỏng 4 mm. Tôi đục lỗ trên đó, chuyển chúng ra khỏi đĩa lớn. Cũng ở trung tâm của nó, bằng cách sử dụng dao phay, tôi chọn một lỗ có đường kính lớn để vừa với gót của piston kích.Để tránh sử dụng các loại hạt, tôi cắt các sợi chỉ thành một tấm mỏng. Bây giờ tôi gắn cả hai tấm vào giá đỡ từ các góc và vặn mọi thứ bằng bu lông M10 (dài 30 mm với đầu phím lục giác).

Bây giờ tôi đang làm một thanh đỡ trượt để cố định phần dưới của kích. Nó sẽ không chịu tải trọng nghiêm trọng, vì vậy tôi quyết định làm nó từ một dải thép.

Để bắt đầu, tôi cắt hai mảnh dài 16 cm, tạo hai dấu ngang trên chúng ở khoảng cách 5,4 và 10,8 cm tính từ một trong các cạnh. Sau đó, tôi mài vết cắt hình nêm bằng máy mài, nhưng không cắt hoàn toàn. Tôi uốn cong dải dọc theo rãnh tạo thành, thu được hình chữ U dễ dàng trượt dọc theo giá đỡ máy.

Sau khi gắn cấu hình vào giá đỡ, tôi đo khoảng cách giữa chúng, đồng thời trừ đi 4 mm cho dung sai. Tôi chuyển kích thước sang dải thép. Chiều dài của nó phải dài hơn 8 cm. Tôi đánh dấu, đầu tiên tôi lùi lại 4 cm so với mép, sau đó, tôi cắt các rãnh hình nêm bằng máy mài theo cách tương tự. Tôi uốn cong các đuôi thu được dọc theo các cạnh của dải ở góc 90 độ.

Bây giờ bạn cần kết nối các khoảng trống thu được từ dải. Để làm điều này, trước tiên tôi khoan lỗ ở đuôi và cắt ngay các sợi chỉ vào chúng để sau này không sử dụng đai ốc. Tôi cũng chuẩn bị các lỗ trên mặt cắt hình chữ U và kết nối mọi thứ bằng bu lông M8 với đầu khóa lục giác dài 16 mm.

Tiếp theo, tôi lấy một tấm thép có tiết diện 4 mm áp đáy kích vào đó rồi vạch dấu, tạo dung sai và cắt. Tôi thử phôi thu được ở giữa giá đỡ phía dưới làm bằng dải thép. Tôi tạo 2 lỗ và cắt chỉ. Tôi nối tấm và giá đỡ, sau đó cắt bỏ phần chiều dài thừa của bu lông.

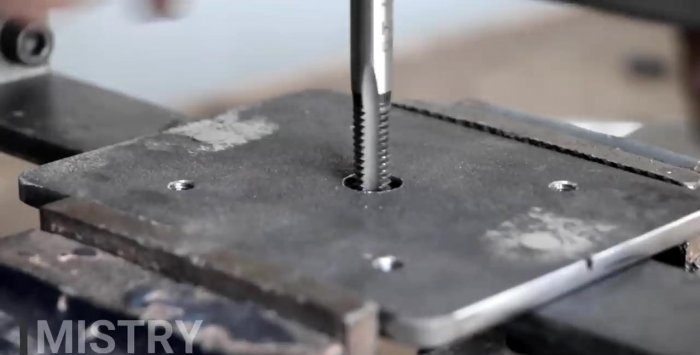

Tôi tạo bốn lỗ ở đáy kích.Sau đó, tôi dán nó vào tấm chặn dưới cùng, đánh dấu và khoan. Tôi cũng cắt chủ đề.

Tôi tạo một lỗ xuyên qua ở giữa tấm đỡ giắc cắm. Sau đó, tôi mở rộng một phần nó để vừa với đầu của bu lông M10, nhưng tôi không khoan xuyên suốt mà chỉ để làm lõm đầu.

Trên một dải thép có biên dạng dẫn hướng, lùi lại vài cm so với tấm đế, tôi tạo một cái lỗ. Chúng sẽ hữu ích cho việc đảm bảo các lò xo trong tương lai.

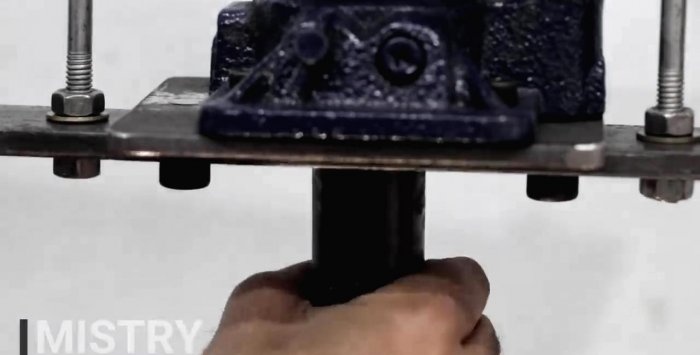

Tôi đang bắt đầu lắp ráp bộ phận chuyển động của máy. Đầu tiên, tôi vặn bu lông M10 vào lỗ trung tâm của tấm bằng phím lục giác. Đầu của nó được ẩn hoàn toàn. Tôi đặt một cái kích lên trên và cố định nó bằng những chiếc bu lông nhỏ, cũng bằng phím lục giác. Tôi lắp bu lông chữ J vào các lỗ bên trên dải. Tôi thắt chặt chúng bằng hai đai ốc.

Bây giờ ở điểm dừng trên cùng của máy, đối diện với bu lông chữ J, tôi tạo các lỗ ngang qua cả hai góc. Tôi lắp các bu lông và nối chúng bằng lò xo với móc chữ J.

Tôi lấy lại góc thép và cắt 2 miếng, mỗi miếng 40 cm. Chúng sẽ được sử dụng làm giá đỡ để đặt các phôi đã ép. Tôi khoan theo cách tương tự như tôi đã sử dụng khi gắn điểm dừng trên cùng của kích. Để tăng thêm độ cứng, tôi đã tạo 2 miếng chèn từ các đoạn ống vuông, chúng cũng sẽ ngăn bệ bị cong vênh và rơi xuống khi sắp xếp lại.

Bây giờ là giai đoạn cuối cùng. Tôi lấy một thanh thép có gót và cắt nó theo chiều dài cần thiết.

Tôi tạo một lỗ ở đầu của nó để gắn bu lông M10. Tôi cắt sợi chỉ và vặn thanh vào bu lông đã được vặn trước đó vào giữa điểm dừng phía dưới của kích.

Tất cả những gì còn lại là tạo các lỗ dọc theo giá đỡ để có thể thay đổi chiều cao của bệ theo các thông số yêu cầu của phôi.Cho đến nay tôi mới chỉ làm một vài chiếc, nhưng trong tương lai tôi sẽ khoan chúng nếu cần thiết.

Bạn có thể bắt đầu thử nghiệm. Tay cầm jack tiêu chuẩn không thoải mái nên tôi đã thay thế bằng một ống dài hơn.

Để bảo vệ chống ăn mòn, tôi sơn mọi thứ màu đỏ và đen.

Tôi tránh hàn trong quá trình lắp ráp vì việc đặt đúng góc là rất quan trọng. Khi hàn, bộ phận có thể di chuyển sang một bên. Như bạn đã biết, độ lệch, áp suất và đường hàn không tương thích với nhau. Ưu điểm chính của thiết kế là nếu cần, tôi luôn có thể tháo giắc cắm và lắp lại.

Vật liệu cần thiết

Trước khi bắt đầu sản xuất máy ép, bạn sẽ cần mua hoặc tìm trong thùng:

- ống thép vuông 50x50 mm;

- góc thép 40x40 mm;

- dải thép 40x4 mm;

- thép tấm 10 mm;

- thép tấm 4mm;

- kích chai 5t;

- 2 lò xo cuộn cho tấm bạt lò xo;

- 2 bu lông chữ J có đai ốc;

- 12 bu lông M10 x 60 mm có đai ốc;

- 2 bu lông M10 x 80 mm có đai ốc;

- 2 bu lông M10 cho phím lục giác dài 30 mm;

- 4 bu lông M8 cho phím lục giác dài 16 mm;

- 2 bu lông M10 x 16 mm;

- 4 bu lông M6 x 16 mm;

- 1 bu lông lục giác M10 x 30mm

- thanh có gót chân.

Quy trình chế tạo máy ép thủy lực từ kích

Để bắt đầu, hãy cắt 2 khoảng trống từ một ống vuông. Sau này chúng sẽ được sử dụng làm giá đỡ chính của máy. Tôi đã chọn độ dài của chúng để phù hợp với các thông số của giắc cắm. Tôi cao 66 cm, tôi cũng lập tức tạo chân từ góc. Để đảm bảo sự ổn định của chúng, chiều dài 30 cm là đủ.

Sử dụng lõi, tôi đánh dấu để khoan ở góc, sau đó tôi chuẩn bị 2 lỗ cho bu lông M10. Tôi đặt góc vào vị trí trên ống vuông và căn chỉnh nó một góc 90 độ để đánh dấu cho việc khoan. Tôi chuẩn bị một lỗ xuyên qua cả hai bức tường của hình vuông. Bây giờ tôi nối đường ống và góc bằng bu lông và đai ốc dài.

Sau khi giá đỡ đã sẵn sàng, tôi cắt hai khoảng trống ở góc, mỗi khoảng dài 40 cm, chúng sẽ được dùng làm điểm dừng gia cố phía trên cho kích. Tôi đặt từng cái một vào vị trí và đánh dấu chúng để khoan. Đầu tiên tôi tạo lỗ ở các góc, sau đó tôi cũng khoan hình vuông.

Tôi lắp 2 bu lông M10 vào mỗi bên. Tôi kéo chân đế và cả hai góc lại với nhau.

Từ một tấm thép dày hiện có, tôi cắt ra một phôi hình chữ nhật có kích thước khoảng 80 x 13 cm, piston kích sẽ tựa vào nó. Bây giờ tôi lật giá lại sao cho các góc ngang ở phía dưới. Tôi đặt tấm ngang và khoan vào giữa nó.

Để ngăn thanh xi lanh kích bị trượt khi chịu tải, cần có bộ giới hạn. Để làm điều này, tôi cắt ra một chiếc đĩa khác, nhưng nhỏ hơn một chút. Để làm điều này, sử dụng một tấm mỏng 4 mm. Tôi đục lỗ trên đó, chuyển chúng ra khỏi đĩa lớn. Cũng ở trung tâm của nó, bằng cách sử dụng dao phay, tôi chọn một lỗ có đường kính lớn để vừa với gót của piston kích.Để tránh sử dụng các loại hạt, tôi cắt các sợi chỉ thành một tấm mỏng. Bây giờ tôi gắn cả hai tấm vào giá đỡ từ các góc và vặn mọi thứ bằng bu lông M10 (dài 30 mm với đầu phím lục giác).

Bây giờ tôi đang làm một thanh đỡ trượt để cố định phần dưới của kích. Nó sẽ không chịu tải trọng nghiêm trọng, vì vậy tôi quyết định làm nó từ một dải thép.

Để bắt đầu, tôi cắt hai mảnh dài 16 cm, tạo hai dấu ngang trên chúng ở khoảng cách 5,4 và 10,8 cm tính từ một trong các cạnh. Sau đó, tôi mài vết cắt hình nêm bằng máy mài, nhưng không cắt hoàn toàn. Tôi uốn cong dải dọc theo rãnh tạo thành, thu được hình chữ U dễ dàng trượt dọc theo giá đỡ máy.

Sau khi gắn cấu hình vào giá đỡ, tôi đo khoảng cách giữa chúng, đồng thời trừ đi 4 mm cho dung sai. Tôi chuyển kích thước sang dải thép. Chiều dài của nó phải dài hơn 8 cm. Tôi đánh dấu, đầu tiên tôi lùi lại 4 cm so với mép, sau đó, tôi cắt các rãnh hình nêm bằng máy mài theo cách tương tự. Tôi uốn cong các đuôi thu được dọc theo các cạnh của dải ở góc 90 độ.

Bây giờ bạn cần kết nối các khoảng trống thu được từ dải. Để làm điều này, trước tiên tôi khoan lỗ ở đuôi và cắt ngay các sợi chỉ vào chúng để sau này không sử dụng đai ốc. Tôi cũng chuẩn bị các lỗ trên mặt cắt hình chữ U và kết nối mọi thứ bằng bu lông M8 với đầu khóa lục giác dài 16 mm.

Tiếp theo, tôi lấy một tấm thép có tiết diện 4 mm áp đáy kích vào đó rồi vạch dấu, tạo dung sai và cắt. Tôi thử phôi thu được ở giữa giá đỡ phía dưới làm bằng dải thép. Tôi tạo 2 lỗ và cắt chỉ. Tôi nối tấm và giá đỡ, sau đó cắt bỏ phần chiều dài thừa của bu lông.

Tôi tạo bốn lỗ ở đáy kích.Sau đó, tôi dán nó vào tấm chặn dưới cùng, đánh dấu và khoan. Tôi cũng cắt chủ đề.

Tôi tạo một lỗ xuyên qua ở giữa tấm đỡ giắc cắm. Sau đó, tôi mở rộng một phần nó để vừa với đầu của bu lông M10, nhưng tôi không khoan xuyên suốt mà chỉ để làm lõm đầu.

Trên một dải thép có biên dạng dẫn hướng, lùi lại vài cm so với tấm đế, tôi tạo một cái lỗ. Chúng sẽ hữu ích cho việc đảm bảo các lò xo trong tương lai.

Tôi đang bắt đầu lắp ráp bộ phận chuyển động của máy. Đầu tiên, tôi vặn bu lông M10 vào lỗ trung tâm của tấm bằng phím lục giác. Đầu của nó được ẩn hoàn toàn. Tôi đặt một cái kích lên trên và cố định nó bằng những chiếc bu lông nhỏ, cũng bằng phím lục giác. Tôi lắp bu lông chữ J vào các lỗ bên trên dải. Tôi thắt chặt chúng bằng hai đai ốc.

Bây giờ ở điểm dừng trên cùng của máy, đối diện với bu lông chữ J, tôi tạo các lỗ ngang qua cả hai góc. Tôi lắp các bu lông và nối chúng bằng lò xo với móc chữ J.

Tôi lấy lại góc thép và cắt 2 miếng, mỗi miếng 40 cm. Chúng sẽ được sử dụng làm giá đỡ để đặt các phôi đã ép. Tôi khoan theo cách tương tự như tôi đã sử dụng khi gắn điểm dừng trên cùng của kích. Để tăng thêm độ cứng, tôi đã tạo 2 miếng chèn từ các đoạn ống vuông, chúng cũng sẽ ngăn bệ bị cong vênh và rơi xuống khi sắp xếp lại.

Bây giờ là giai đoạn cuối cùng. Tôi lấy một thanh thép có gót và cắt nó theo chiều dài cần thiết.

Tôi tạo một lỗ ở đầu của nó để gắn bu lông M10. Tôi cắt sợi chỉ và vặn thanh vào bu lông đã được vặn trước đó vào giữa điểm dừng phía dưới của kích.

Tất cả những gì còn lại là tạo các lỗ dọc theo giá đỡ để có thể thay đổi chiều cao của bệ theo các thông số yêu cầu của phôi.Cho đến nay tôi mới chỉ làm một vài chiếc, nhưng trong tương lai tôi sẽ khoan chúng nếu cần thiết.

Bạn có thể bắt đầu thử nghiệm. Tay cầm jack tiêu chuẩn không thoải mái nên tôi đã thay thế bằng một ống dài hơn.

Để bảo vệ chống ăn mòn, tôi sơn mọi thứ màu đỏ và đen.

Tôi tránh hàn trong quá trình lắp ráp vì việc đặt đúng góc là rất quan trọng. Khi hàn, bộ phận có thể di chuyển sang một bên. Như bạn đã biết, độ lệch, áp suất và đường hàn không tương thích với nhau. Ưu điểm chính của thiết kế là nếu cần, tôi luôn có thể tháo giắc cắm và lắp lại.

Xem video quá trình sản xuất

Các lớp học tương tự

Đặc biệt thú vị

Bình luận (9)