Заваряване чрез триене

Повечето съвременни процеси на заваряване разчитат на външно подаване на топлина, като например дъгов разряд. Но топлината може да се генерира директно в зоната на заваряване поради триене между свързаните части.

Топлинна енергия може да се получи чрез въртене на една част, докато втората е неподвижна, или въртене в обратна посока. Освен това частите трябва едновременно да се притискат една към друга с постоянна или нарастваща сила от началото до края. Процесът завършва с разместване и бързо спиране на въртящата се част.

В сравнение, да речем, с електрическо челно заваряване, процесът, базиран на триене, има редица оперативни предимства:

В патронника и главата на машината затягаме метален прът, чийто диаметър трябва да бъде повече от 3,5 mm, но по-малък от 200 mm. Те могат да бъдат от стомана, алуминий, мед, бронз или различни метали:

Комбинациите от материали могат да бъдат много различни, дори и такива, които не могат да бъдат заварени по обичайния начин. Няма ограничения в това отношение за заваряване чрез триене.

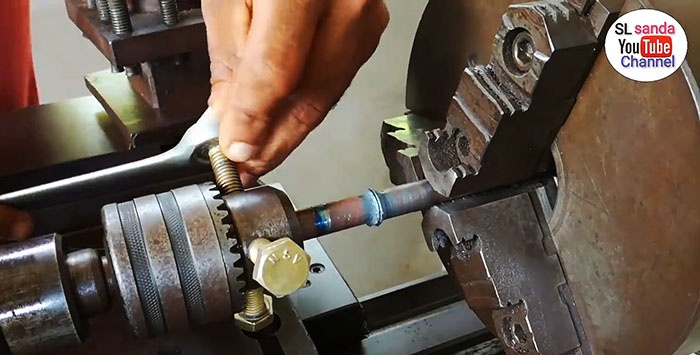

В нашия случай ние закрепваме пръта в главата с помощта на три болта, завинтени в отворите на патронника, равномерно разположени по обиколката на 120 градуса. С тяхна помощ извършваме подравняване спрямо пръта, захванат в патронника, като затягаме или разхлабваме един или друг болт.

Привеждаме опората до спиране на прътите от край до край и я закрепваме или я държим на ръка, за да увеличим силата на затягане по време на процеса на заваряване, което се изисква от технологията на този метод на заваряване.

Включваме машината, в резултат на което прътът, захванат в патронника на машината, започва да се върти. В нашия случай прътът, закрепен в главата, е неподвижен, но по принцип може да се върти в обратна посока, което би намалило времето на процеса.

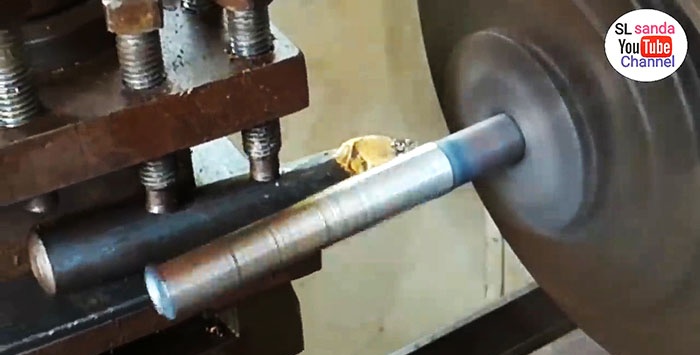

Скоро ще видим потъмнели цветове, започващи от точката на контакт на пръчките и разпространяващи се по тях в противоположни посоки, което е пряк признак за бързото нагряване на метала в резултат на триене.

След още един кратък период от време металът в контактната зона ще свети ярко и ще започне да се изстисква под формата на пръстеновидно образувание извън размерите на прътите.Този пръстен също ще съдържа неравности: котлен камък, неизгоряла мазнина, твърди неметални включвания и др.

В момента на най-яркото сияние в контактната точка, машината трябва да се изключи рязко, така че металът на двете пръчки да стегне. В същото време, ако опората не е закрепена, е необходимо постепенно да се увеличи натискът върху нея, за да се компенсира обемът на изместения метал в контактната зона и да се получи по-здрава и по-качествена връзка.

След като изчакате, докато светенето спре (и това е знак, че металът е напълно втвърден), можете да разхлабите закрепващите болтове и да свалите главата. Сега остава само да се провери качеството на заваряване с триене.

За да направите това, включете отново машината и установете леко изтичане на заварения прът - следствие от неточно подравняване по време на монтажа в началото. Този дефект може да бъде елиминиран чрез завъртане и отстраняване на екструдирания бор в контактната зона.

По-дълбоко проникване на метала показва, че не се виждат особености в зоната на заваряване на двата пръта. Изглежда, че това не е точката на контакт между две пръчки, а тялото на една от тях.

Извършваме следния качествен контрол на фрикционното заваряване. Затягаме така свързаните пръти в менгеме и с помощта на шлифовъчен диск създаваме „рафт“ в контактната зона и отново се убеждаваме в хомогенността на метала, което също показва качеството на заваряването.

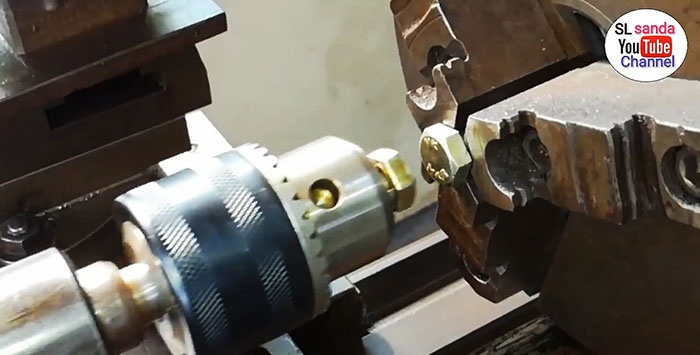

Фрикционното заваряване може да се използва за свързване на масово произвеждани глави и болтове. Процесът не се различава от процеса с пръти: единият болт се затяга в патронника на машината, а другият в главата.

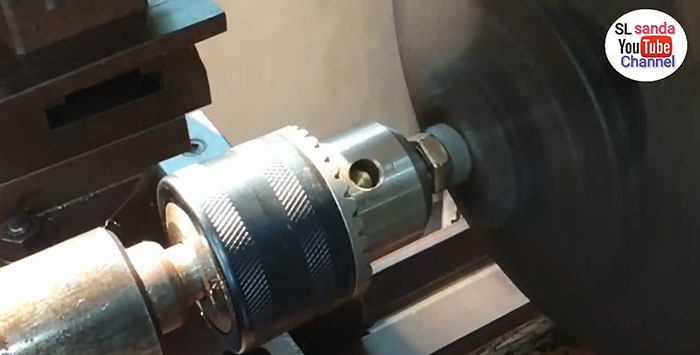

С помощта на последния болтовете се привеждат в контакт с главите и машината се стартира. Също така е необходимо да се увеличи силата на затягане и да се хване моментът на заваряване, за да се изключи навреме задвижването.

Фрикционното заваряване може да се използва за свързване на материали, които са трудни или невъзможни за заваряване с други видове: стомана и алуминий, аустенитни стомани и перлитни. Може да се използва и за лесно съединяване на пластмасови детайли.

Изчисленията и практиката при използване на триещо свързване показват, че този метод е по-подходящ за детайли, чийто диаметър е в диапазона 6-100 mm. Заваръчните пръти с диаметър по-голям от 200 mm не са икономически изгодни, тъй като процесът ще изисква повече мощност (0,5 хиляди kW) и аксиална сила (3 × 106 N). Няма да е възможно да се свържат пръти с диаметър по-малък от 3,5 mm, като се използва този метод поради необходимостта от осигуряване на високи скорости (200 об./мин.) и трудността да се определи кога да се изключи задвижването.

Топлинна енергия може да се получи чрез въртене на една част, докато втората е неподвижна, или въртене в обратна посока. Освен това частите трябва едновременно да се притискат една към друга с постоянна или нарастваща сила от началото до края. Процесът завършва с разместване и бързо спиране на въртящата се част.

В сравнение, да речем, с електрическо челно заваряване, процесът, базиран на триене, има редица оперативни предимства:

- разходите за енергия са значително намалени;

- завареното съединение винаги е надеждно, тъй като зависи само от топлофизичните характеристики на заваряваните продукти;

- не е необходима специална подготовка за свързване на съединението, тъй като котлен камък, ръжда, мазнини и мазнини изгарят или се изстискват светкавично в началото на процеса;

- качеството на връзката не се влияе дори от нарушаване на паралелността на детайлите до ъгли от 6±1 градуса;

- липса на отрицателни фактори под формата на ултравиолетово лъчение и вредни газови емисии;

- простота на технологичното оборудване, лесно податливо на рутинна поддръжка, механизация и автоматизация.

Процес на заваряване чрез триене на струг

Заваряване на стоманени пръти

В патронника и главата на машината затягаме метален прът, чийто диаметър трябва да бъде повече от 3,5 mm, но по-малък от 200 mm. Те могат да бъдат от стомана, алуминий, мед, бронз или различни метали:

- стомана и алуминий;

- стомана и мед;

- алуминий и бронз и др.

Комбинациите от материали могат да бъдат много различни, дори и такива, които не могат да бъдат заварени по обичайния начин. Няма ограничения в това отношение за заваряване чрез триене.

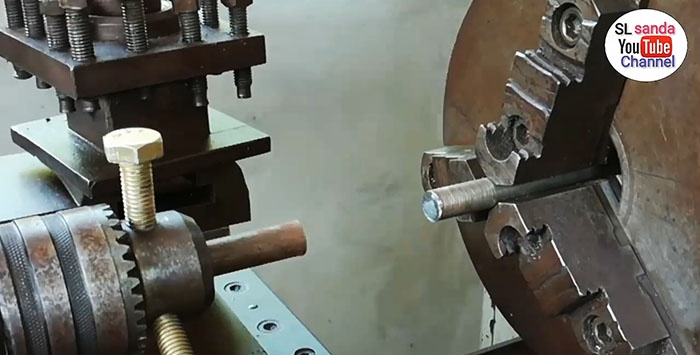

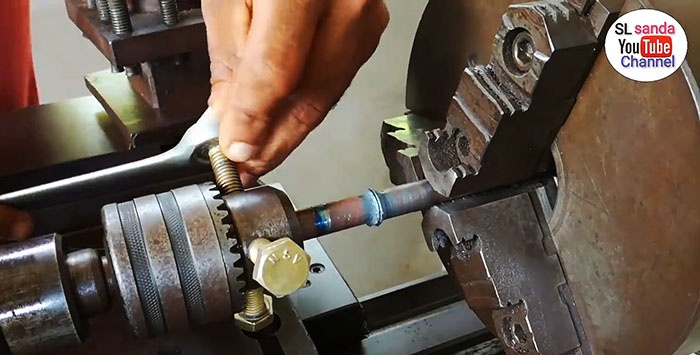

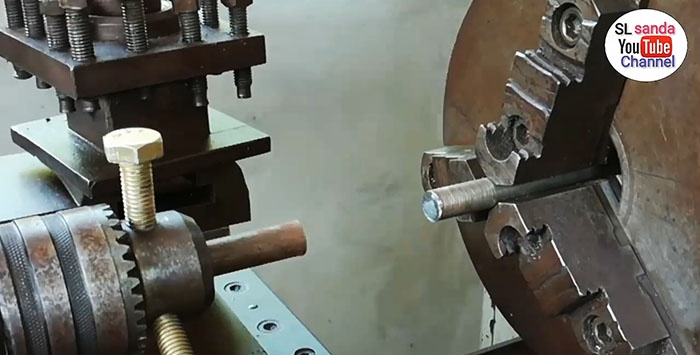

В нашия случай ние закрепваме пръта в главата с помощта на три болта, завинтени в отворите на патронника, равномерно разположени по обиколката на 120 градуса. С тяхна помощ извършваме подравняване спрямо пръта, захванат в патронника, като затягаме или разхлабваме един или друг болт.

Привеждаме опората до спиране на прътите от край до край и я закрепваме или я държим на ръка, за да увеличим силата на затягане по време на процеса на заваряване, което се изисква от технологията на този метод на заваряване.

Включваме машината, в резултат на което прътът, захванат в патронника на машината, започва да се върти. В нашия случай прътът, закрепен в главата, е неподвижен, но по принцип може да се върти в обратна посока, което би намалило времето на процеса.

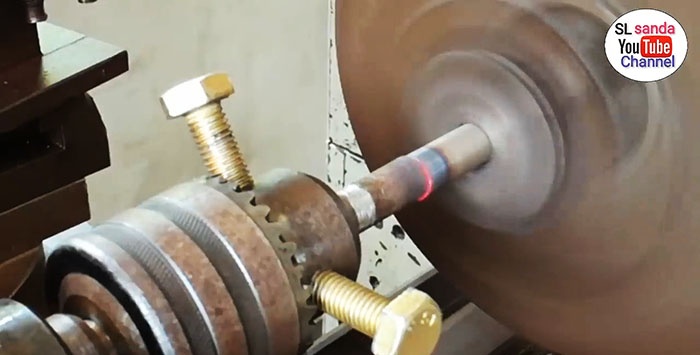

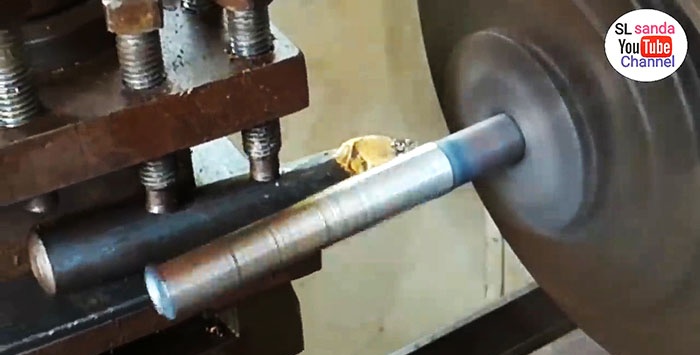

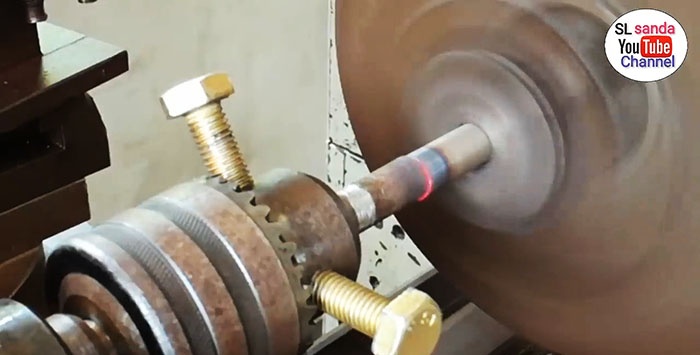

Скоро ще видим потъмнели цветове, започващи от точката на контакт на пръчките и разпространяващи се по тях в противоположни посоки, което е пряк признак за бързото нагряване на метала в резултат на триене.

След още един кратък период от време металът в контактната зона ще свети ярко и ще започне да се изстисква под формата на пръстеновидно образувание извън размерите на прътите.Този пръстен също ще съдържа неравности: котлен камък, неизгоряла мазнина, твърди неметални включвания и др.

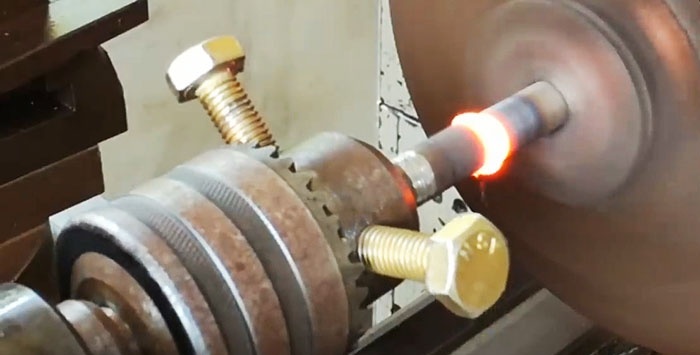

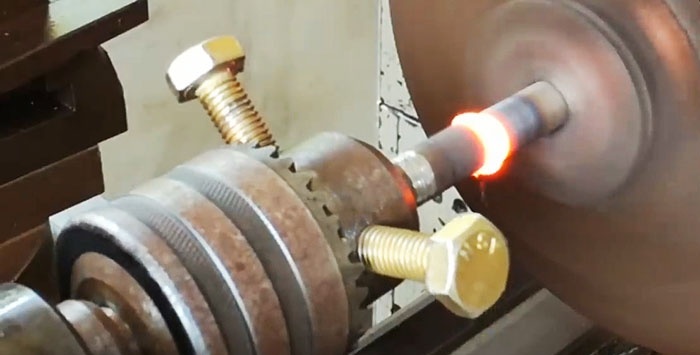

В момента на най-яркото сияние в контактната точка, машината трябва да се изключи рязко, така че металът на двете пръчки да стегне. В същото време, ако опората не е закрепена, е необходимо постепенно да се увеличи натискът върху нея, за да се компенсира обемът на изместения метал в контактната зона и да се получи по-здрава и по-качествена връзка.

След като изчакате, докато светенето спре (и това е знак, че металът е напълно втвърден), можете да разхлабите закрепващите болтове и да свалите главата. Сега остава само да се провери качеството на заваряване с триене.

За да направите това, включете отново машината и установете леко изтичане на заварения прът - следствие от неточно подравняване по време на монтажа в началото. Този дефект може да бъде елиминиран чрез завъртане и отстраняване на екструдирания бор в контактната зона.

По-дълбоко проникване на метала показва, че не се виждат особености в зоната на заваряване на двата пръта. Изглежда, че това не е точката на контакт между две пръчки, а тялото на една от тях.

Извършваме следния качествен контрол на фрикционното заваряване. Затягаме така свързаните пръти в менгеме и с помощта на шлифовъчен диск създаваме „рафт“ в контактната зона и отново се убеждаваме в хомогенността на метала, което също показва качеството на заваряването.

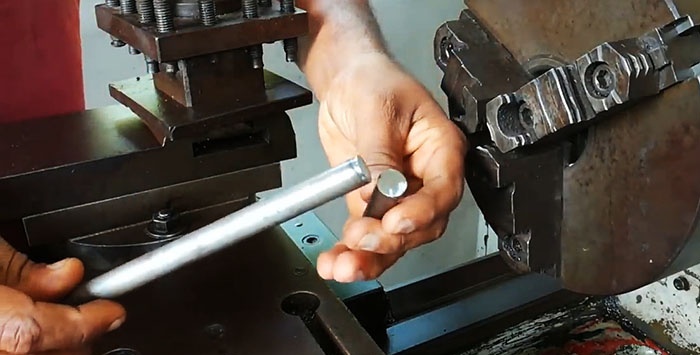

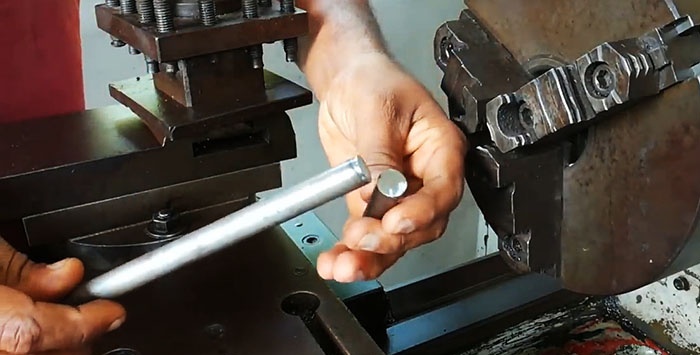

Болтова връзка

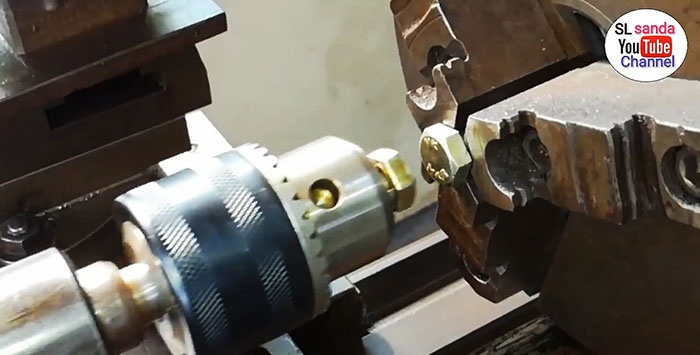

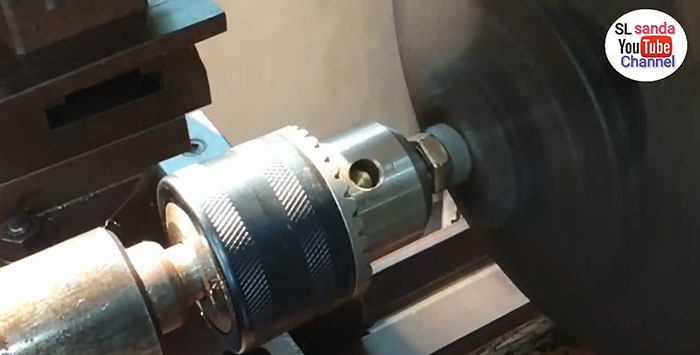

Фрикционното заваряване може да се използва за свързване на масово произвеждани глави и болтове. Процесът не се различава от процеса с пръти: единият болт се затяга в патронника на машината, а другият в главата.

С помощта на последния болтовете се привеждат в контакт с главите и машината се стартира. Също така е необходимо да се увеличи силата на затягане и да се хване моментът на заваряване, за да се изключи навреме задвижването.

Фрикционното заваряване може да се използва за свързване на материали, които са трудни или невъзможни за заваряване с други видове: стомана и алуминий, аустенитни стомани и перлитни. Може да се използва и за лесно съединяване на пластмасови детайли.

Изчисленията и практиката при използване на триещо свързване показват, че този метод е по-подходящ за детайли, чийто диаметър е в диапазона 6-100 mm. Заваръчните пръти с диаметър по-голям от 200 mm не са икономически изгодни, тъй като процесът ще изисква повече мощност (0,5 хиляди kW) и аксиална сила (3 × 106 N). Няма да е възможно да се свържат пръти с диаметър по-малък от 3,5 mm, като се използва този метод поради необходимостта от осигуряване на високи скорости (200 об./мин.) и трудността да се определи кога да се изключи задвижването.

Гледай видеото

Подобни майсторски класове

Особено интересно

Коментари (1)