كيفية تحويل أنبوب PVC المستدير إلى أنبوب مربع

في بعض الأحيان تكون هناك حاجة لأنبوب PVC مربع قصير. يمكنك شرائه من متجر، لكنهم لن يبيعوا قطعة صغيرة هناك، كما أن شراء أنبوب بمقطع عرضي 150 × 150 مم وطول لا يقل عن مترين يعد مكلفًا بعض الشيء. بالمقارنة مع أنبوب دائري يبلغ قطره 150 ملم من نفس الطول، فإنه سيكلف ما يقرب من ضعف ذلك.

دعونا نحاول صنع أنبوب مربع بمقطع عرضي 150 × 150 مم بأيدينا من أنبوب PVC دائري بقطر 150 مم. للقيام بذلك، سنحتاج إلى عدد قليل من الألواح الخشبية أو الألواح الخشبية، بالإضافة إلى مجفف شعر، ويفضل مجفف شعر البناء، ومطرقة. يُنصح بارتداء قفازات على يديك، حيث يجب تسخين الأنبوب إلى 140 درجة مئوية.

أهم العمل التمهيدي الذي ينتظرنا هو حساب عرض الألواح وسمك الإدخال بينها لتباعد الأنبوب الدائري أثناء عملية تسخينه وتحويله إلى منتج مربع.

إذا كانت الفواصل أصغر حجمًا، وخاصة العرض مما هو مطلوب، فلن يكون الأنبوب مربعًا بالكامل، وإذا تم تجاوز الأبعاد المسموح بها، فهناك احتمال كبير لكسرها عند نقاط الانحناء.

يجب أن يتوافق عرض الألواح تمامًا مع جانب المربع المنقوش في أنبوب بقطر 150 مم، مع مراعاة سمك جدرانه بالطبع. في حالتنا، يجب أن يكون عرض اللوحتين الخارجيتين 112 مم وطول أكبر قليلاً من نفس حجم الأنبوب.

يجب أن يكون الإدخال بينهما، والذي أطلقنا عليه سابقًا فاصلًا، مع مراعاة سمك الألواح الجانبية، وهو 15 مم، مقطعًا عرضيًا يبلغ 80 × 80 مم ويمكن أن يكون مركبًا في حالة عدم وجود مصفوفة بهذا الحجم .

في هذه المرحلة، يتم تشغيل مجفف الشعر، حيث نقوم بتسخين مادة الأنبوب الدائري حتى تصبح طرية. يجب أن يتم التسخين بشكل متساوٍ، ويجب ألا يسخن البلاستيك أكثر من 140 درجة مئوية، وإلا فإنه قد يذوب ويفقد شكله ويصبح غير مناسب لمزيد من التحول.

ولكن قبل البدء في تسخين جزء المدخل من الأنبوب المستدير، تحتاج إلى إدراج عناصر مصممة لتشكيل قسم مربع فيه. بادئ ذي بدء، نقوم بإدخال الألواح الجانبية على طول الأنبوب بالكامل، ثم نقوم بإدخال فاصل بينها مع الجانب الذي يتم توفير الشطبة عليه، وندفعه إلى أقصى حد ممكن بقوة يد واحدة فقط.

ثم نبدأ في تسخين جزء المدخل من الأنبوب الأصلي بشكل موحد، وتحريك منطقة التسخين تدريجيًا على طوله. في هذه الحالة، من الضروري مراقبة درجة تسخين البلاستيك وتنعيمه باستمرار باستخدام قفاز حر.

عندما تصبح مرونة الأنبوب كافية، نأخذ مطرقة في أيدينا ونطرق الفاصل إلى الداخل بين اللوحين. إذا كانت العملية تسير ببطء، فإننا نقوم مرة أخرى بتسخين الأنبوب من الداخل والخارج وحتى من نهايته الأخرى.

لذلك نستمر في تبديل التسخين ودفع الفاصل، ومساعدة أنفسنا بمطرقة إذا لزم الأمر، أبعد وأبعد من بداية الأنبوب حتى يظهر الفاصل من الطرف الآخر.

الآن بعد أن اتخذت العناصر التي تشكل المقطع العرضي المربع موضعها النهائي، نواصل تسخين البلاستيك بمجفف شعر بالتساوي من جميع الجوانب حتى يأخذ الأنبوب المربع المظهر النهائي.

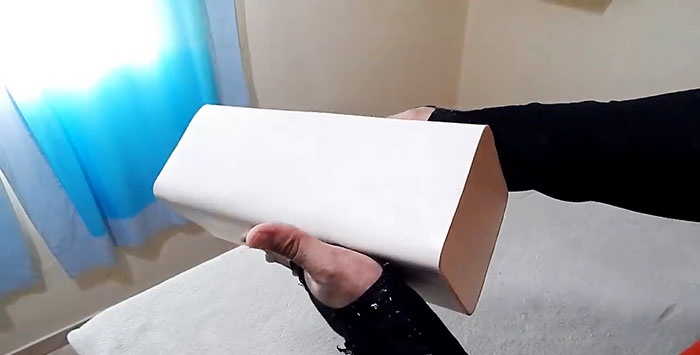

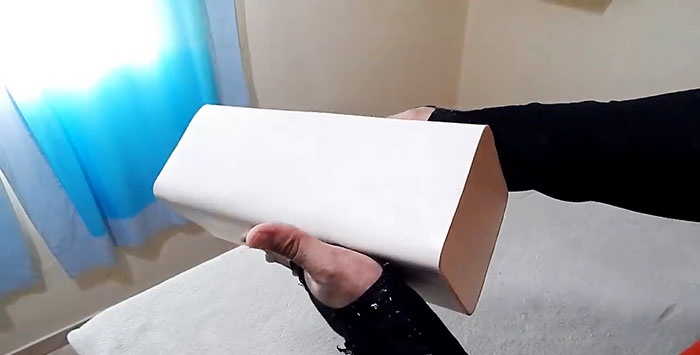

كل ما تبقى هو، بعد تثبيت الأنبوب المربع لبعض الوقت على عناصر التشكيل حتى يبرد، ضرب قطع الخشب من الأنبوب بمطرقة، بما في ذلك في المرحلة النهائية بنهاية المقبض.

من أنبوب دائري بقطر 150 ملم، حصلنا على مقطع مربع 150×150 ملم بزوايا مستديرة قليلاً، الأمر الذي لا يمنح الأنبوب مظهرًا جماليًا فحسب، بل يجعله أيضًا أقوى، خاصة عند امتصاص أحمال الانحناء.

دعونا نحاول صنع أنبوب مربع بمقطع عرضي 150 × 150 مم بأيدينا من أنبوب PVC دائري بقطر 150 مم. للقيام بذلك، سنحتاج إلى عدد قليل من الألواح الخشبية أو الألواح الخشبية، بالإضافة إلى مجفف شعر، ويفضل مجفف شعر البناء، ومطرقة. يُنصح بارتداء قفازات على يديك، حيث يجب تسخين الأنبوب إلى 140 درجة مئوية.

الإجراءات التحضيرية

أهم العمل التمهيدي الذي ينتظرنا هو حساب عرض الألواح وسمك الإدخال بينها لتباعد الأنبوب الدائري أثناء عملية تسخينه وتحويله إلى منتج مربع.

إذا كانت الفواصل أصغر حجمًا، وخاصة العرض مما هو مطلوب، فلن يكون الأنبوب مربعًا بالكامل، وإذا تم تجاوز الأبعاد المسموح بها، فهناك احتمال كبير لكسرها عند نقاط الانحناء.

يجب أن يتوافق عرض الألواح تمامًا مع جانب المربع المنقوش في أنبوب بقطر 150 مم، مع مراعاة سمك جدرانه بالطبع. في حالتنا، يجب أن يكون عرض اللوحتين الخارجيتين 112 مم وطول أكبر قليلاً من نفس حجم الأنبوب.

يجب أن يكون الإدخال بينهما، والذي أطلقنا عليه سابقًا فاصلًا، مع مراعاة سمك الألواح الجانبية، وهو 15 مم، مقطعًا عرضيًا يبلغ 80 × 80 مم ويمكن أن يكون مركبًا في حالة عدم وجود مصفوفة بهذا الحجم .

تحويل الأنبوب المستدير إلى أنبوب مربع

في هذه المرحلة، يتم تشغيل مجفف الشعر، حيث نقوم بتسخين مادة الأنبوب الدائري حتى تصبح طرية. يجب أن يتم التسخين بشكل متساوٍ، ويجب ألا يسخن البلاستيك أكثر من 140 درجة مئوية، وإلا فإنه قد يذوب ويفقد شكله ويصبح غير مناسب لمزيد من التحول.

ولكن قبل البدء في تسخين جزء المدخل من الأنبوب المستدير، تحتاج إلى إدراج عناصر مصممة لتشكيل قسم مربع فيه. بادئ ذي بدء، نقوم بإدخال الألواح الجانبية على طول الأنبوب بالكامل، ثم نقوم بإدخال فاصل بينها مع الجانب الذي يتم توفير الشطبة عليه، وندفعه إلى أقصى حد ممكن بقوة يد واحدة فقط.

ثم نبدأ في تسخين جزء المدخل من الأنبوب الأصلي بشكل موحد، وتحريك منطقة التسخين تدريجيًا على طوله. في هذه الحالة، من الضروري مراقبة درجة تسخين البلاستيك وتنعيمه باستمرار باستخدام قفاز حر.

عندما تصبح مرونة الأنبوب كافية، نأخذ مطرقة في أيدينا ونطرق الفاصل إلى الداخل بين اللوحين. إذا كانت العملية تسير ببطء، فإننا نقوم مرة أخرى بتسخين الأنبوب من الداخل والخارج وحتى من نهايته الأخرى.

لذلك نستمر في تبديل التسخين ودفع الفاصل، ومساعدة أنفسنا بمطرقة إذا لزم الأمر، أبعد وأبعد من بداية الأنبوب حتى يظهر الفاصل من الطرف الآخر.

الآن بعد أن اتخذت العناصر التي تشكل المقطع العرضي المربع موضعها النهائي، نواصل تسخين البلاستيك بمجفف شعر بالتساوي من جميع الجوانب حتى يأخذ الأنبوب المربع المظهر النهائي.

كل ما تبقى هو، بعد تثبيت الأنبوب المربع لبعض الوقت على عناصر التشكيل حتى يبرد، ضرب قطع الخشب من الأنبوب بمطرقة، بما في ذلك في المرحلة النهائية بنهاية المقبض.

نتيجة

من أنبوب دائري بقطر 150 ملم، حصلنا على مقطع مربع 150×150 ملم بزوايا مستديرة قليلاً، الأمر الذي لا يمنح الأنبوب مظهرًا جماليًا فحسب، بل يجعله أيضًا أقوى، خاصة عند امتصاص أحمال الانحناء.

شاهد الفيديو

فصول رئيسية مماثلة

مثيرة للاهتمام بشكل خاص

التعليقات (4)