Jak levně vyrobit tyčový extrudér pro 3D tiskárnu pomocí dostupných komponent

Při aktivním využívání 3D tisku se utrácejí obrovské sumy na nákup spotřebního materiálu. V tomto ohledu má smysl vyrábět si je sami z drceného ABS plastu a PET lahví. K tomu je třeba vyrobit speciální zařízení, z nichž nejsložitější je extrudér.

Jako vytlačovací šroub bude použit spirálový vrták do dřeva. K tomu je vybrána vodovodní trubka. V něm musíte pilníkem odbrousit vnitřní svarový šev.Od okraje trubky se provede podélný řez do hloubky 60-80 mm a podél něj se odřízne část trubky. K výsledné štěrbině jsou vlevo a vpravo přivařeny lícnice z ocelového plechu. Na nich bude instalován nakládací zásobník na drcený plast. Lze jej vytisknout na 3D tiskárně.

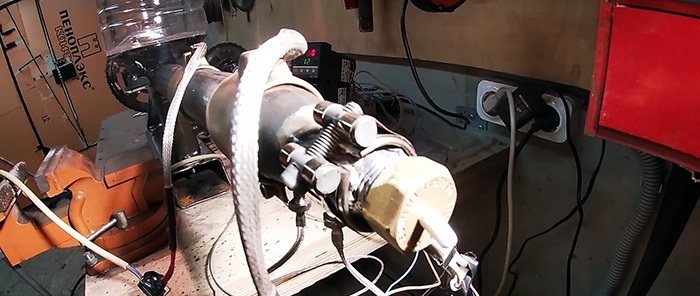

Jako základ extrudéru lze použít ocelový plech nebo masivní profilovou trubku.

K základně je přišroubován stojan pro zajištění samotného extrudéru. Je vyrobena z profilové trubky s oky. Vlastní plášť extrudéru je přivařen ke stojanu, poté je do něj vložen šroub.

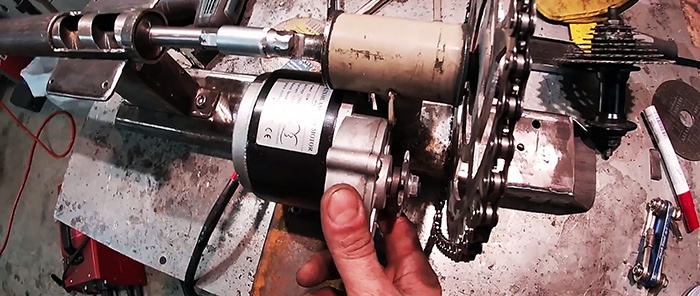

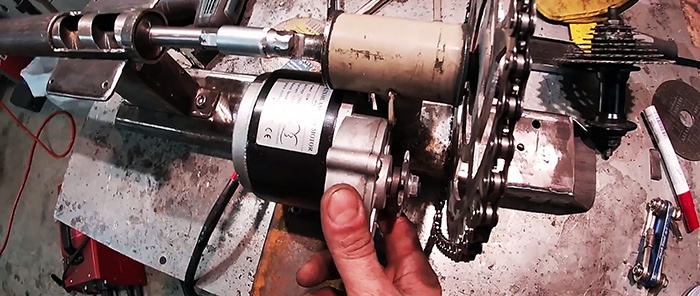

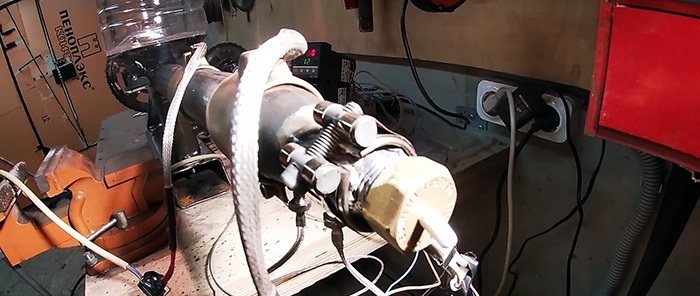

Dále je potřeba připojit šnek k motoru přes redukční převodovku.

K tomu je k němu připojen přes hlavu zásuvky jízdní kolo. Hlava je přivařena k vozíku, poté je nasazena na stopku šneku. Poté je vozík vyrovnán koaxiálně s extruderem a jeho stojan je přivařen k podrážce.

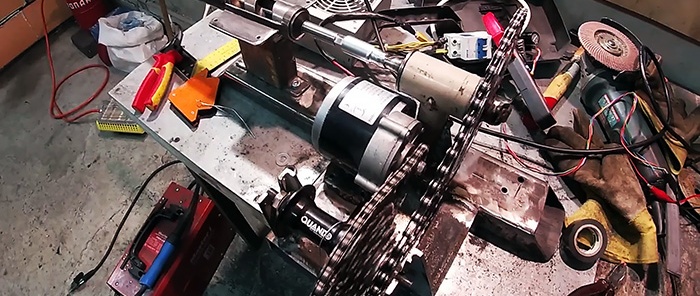

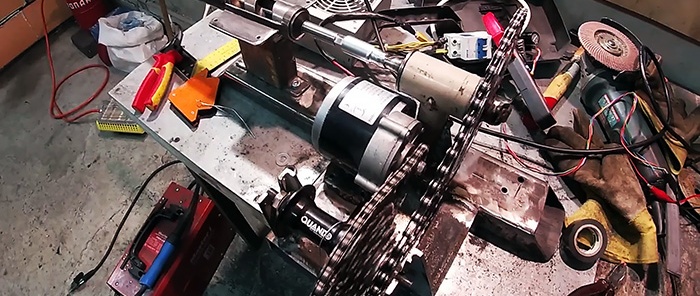

Poté se na hřídel vozíku nainstaluje řetězové kolo hnacího kola. Dále je třeba pomocí válečkového řetězu připojit hnací řetězové kolo k malému řetězovému kolu na kazetě náboje. Poté stejný řetěz spojí velké řetězové kolo na kazetě s řetězovým kolem na převodovce elektromotoru. K tomu je na bok rámu přivařena další profilová trubka pro uložení pouzdra a motoru. V tomto případě má hnací řetězové kolo 46 zubů, malé 11, střední 30 a převodovka motoru 9. Převodový poměr motoru k vrtačce tedy bude 1:140. Pro spolehlivost musí být všechny regály zesíleny svařovacími klínky.

Adaptér a kus 1/2-palcové trubky jsou přivařeny k výstupu z pouzdra extrudéru. Na okraji trubky by měl být závit pro instalaci trysky. Používá instalatérskou hmoždinku s 4 mm vyvrtaným otvorem uprostřed.

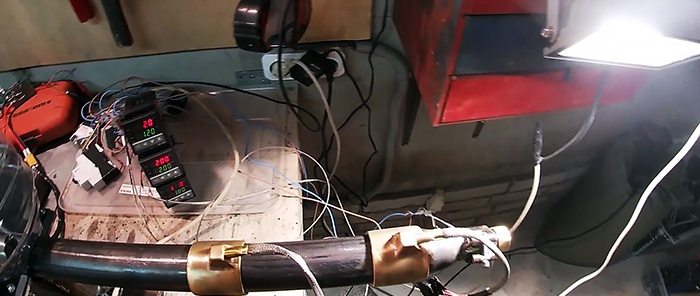

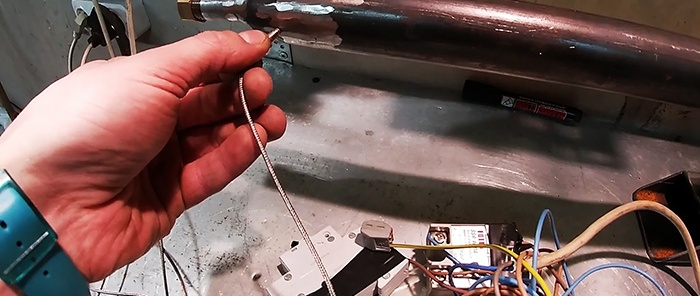

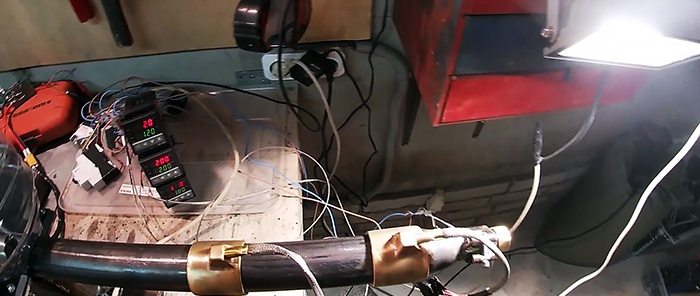

Dále je třeba nainstalovat prstencové ohřívače na horní část krytu extrudéru. Pokud se jejich průměr neshoduje, lze plášť zvětšit omotáním ocelového pásu. Ohřívače jsou instalovány na nosu extrudéru, ve středu a na začátku pláště. Každý z nich je připojen přes samostatný PID regulátor. Jejich teplotní senzory jsou přišroubovány k plášti. Chcete-li to provést, budete k němu muset přivařit matice. Je možné, že po otestování bude potřeba přidat počet ohřívačů.

Dále je třeba zapnout topení a upravit teplotu na topných tělesech. Pro začátek, při použití plastových čipů z ABS, první je nastaven na 120 °C, druhý 200 °C a třetí 180 °C. Po zahřátí se spustí otáčení šroubu. Musíte nastavit asi 5 otáček za minutu.

Po vyrobení extruderu budete muset sestavit mnohem více zařízení, abyste mohli organizovat výrobu tyče, ale jsou mnohem jednodušší. Minimálně budete potřebovat také vanu pro chlazení tyče, přijímací válec a vibrátor pro násypku pro nepřetržitý přísun plastových třísek do šneku.

Podívejte se na video pro všechny podrobnosti:

Materiály:

- spirálový vrták do dřeva 36 mm;

- ocelová trubka o vnitřním průměru 37 mm;

- adaptér pro trubku o průměru 1/2 palce;

- 1/2 palcová trubka;

- 1/2" vodovodní zástrčka;

- Ocelový plech;

- kočárek pro jízdní kola v krytu;

- hnací ozubené kolo jízdního kola;

- zadní náboj kola s kazetou;

- válečkový řetěz;

- elektrický motor;

- profilové trubky;

- prstencové ohřívače 320 W – 2-3 ks;

- prstencový ohřívač 70 W;

- PID regulátory pro každý ohřívač;

- PWM regulátor.

Proces výroby extruderu

Jako vytlačovací šroub bude použit spirálový vrták do dřeva. K tomu je vybrána vodovodní trubka. V něm musíte pilníkem odbrousit vnitřní svarový šev.Od okraje trubky se provede podélný řez do hloubky 60-80 mm a podél něj se odřízne část trubky. K výsledné štěrbině jsou vlevo a vpravo přivařeny lícnice z ocelového plechu. Na nich bude instalován nakládací zásobník na drcený plast. Lze jej vytisknout na 3D tiskárně.

Jako základ extrudéru lze použít ocelový plech nebo masivní profilovou trubku.

K základně je přišroubován stojan pro zajištění samotného extrudéru. Je vyrobena z profilové trubky s oky. Vlastní plášť extrudéru je přivařen ke stojanu, poté je do něj vložen šroub.

Dále je potřeba připojit šnek k motoru přes redukční převodovku.

K tomu je k němu připojen přes hlavu zásuvky jízdní kolo. Hlava je přivařena k vozíku, poté je nasazena na stopku šneku. Poté je vozík vyrovnán koaxiálně s extruderem a jeho stojan je přivařen k podrážce.

Poté se na hřídel vozíku nainstaluje řetězové kolo hnacího kola. Dále je třeba pomocí válečkového řetězu připojit hnací řetězové kolo k malému řetězovému kolu na kazetě náboje. Poté stejný řetěz spojí velké řetězové kolo na kazetě s řetězovým kolem na převodovce elektromotoru. K tomu je na bok rámu přivařena další profilová trubka pro uložení pouzdra a motoru. V tomto případě má hnací řetězové kolo 46 zubů, malé 11, střední 30 a převodovka motoru 9. Převodový poměr motoru k vrtačce tedy bude 1:140. Pro spolehlivost musí být všechny regály zesíleny svařovacími klínky.

Adaptér a kus 1/2-palcové trubky jsou přivařeny k výstupu z pouzdra extrudéru. Na okraji trubky by měl být závit pro instalaci trysky. Používá instalatérskou hmoždinku s 4 mm vyvrtaným otvorem uprostřed.

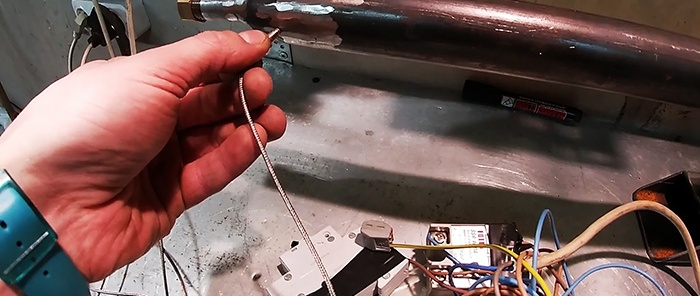

Dále je třeba nainstalovat prstencové ohřívače na horní část krytu extrudéru. Pokud se jejich průměr neshoduje, lze plášť zvětšit omotáním ocelového pásu. Ohřívače jsou instalovány na nosu extrudéru, ve středu a na začátku pláště. Každý z nich je připojen přes samostatný PID regulátor. Jejich teplotní senzory jsou přišroubovány k plášti. Chcete-li to provést, budete k němu muset přivařit matice. Je možné, že po otestování bude potřeba přidat počet ohřívačů.

Dále je třeba zapnout topení a upravit teplotu na topných tělesech. Pro začátek, při použití plastových čipů z ABS, první je nastaven na 120 °C, druhý 200 °C a třetí 180 °C. Po zahřátí se spustí otáčení šroubu. Musíte nastavit asi 5 otáček za minutu.

Po vyrobení extruderu budete muset sestavit mnohem více zařízení, abyste mohli organizovat výrobu tyče, ale jsou mnohem jednodušší. Minimálně budete potřebovat také vanu pro chlazení tyče, přijímací válec a vibrátor pro násypku pro nepřetržitý přísun plastových třísek do šneku.

Podívejte se na video

Podívejte se na video pro všechny podrobnosti:

Podobné mistrovské kurzy

Zvláště zajímavé

Komentáře (0)