Sådan laver du en radial ventilator til en værkstedshætte af krydsfiner og en vaskemaskinemotor

Luftrensning i et tømrerværksted eller et lille stenbearbejdningsværksted ved hjælp af industrielle aspirationssystemer kræver betydelige investeringer. For en lille produktionsfacilitet, garage eller hjemmeværksted kan ventilation klares på et par timer, hvilket koster et par snesevis af dollars. Næsten alle materialer og værktøj kan findes på de fleste træarbejderes hylder.

Hvad du skal bruge

Til projektet skal du bruge:- elektrisk motor fra en vaskemaskine: effekt - 600 W med en kondensator, med akselrotationshastighed - 1600 rpm;

- fire plader af krydsfiner med dimensioner 400×400 mm, tykkelse 19 mm;

- et par krydsfinerplader med dimensioner 300×300 mm, tykkelse ~16 mm;

- krydsfiner 6 mm tyk;

- valset stål 0,35 mm tykt med dimensioner 120×1100 mm;

- flere dusin metalskruer;

- smal malertape;

- M5 eller M6 bolte med vinger og spændeskiver.

- slibemaskine (vinkelsliber) med en smergel-slibeskive med en kornstørrelse på 80-100 grit;

- blyant, lineal og kompas;

- sakse til skæring af metalplader;

- bore- eller skruetrækker med metalbor og en bit til selvskærende skruer;

- manuel træfræser, helst indbygget i bordet;

- lige rille cutter;

- slibepapir;

- træ- eller gummihammer (hammer);

- trælim og klemmer;

- en rundsav.

Processen med at lave en udstødningsventilator fra tilgængelige materialer

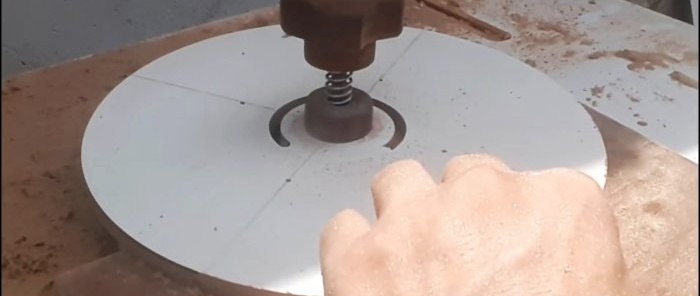

Motorakslen er fri for møtrikker, remskiver, propper, flanger og andet tilbehør. En cirkel med en diameter på 250 mm skæres af krydsfiner, der måler 400x400 mm ved hjælp af en manuel træfræser ved hjælp af et universalfræsebord.

Der laves et hul indvendigt med en diameter svarende til diameteren af motorhjulet (50 mm).

En cirkel med en diameter 1-2 mm mindre end hullet skæres ud af resterne, så den passer frit ind i den.

Der bores huller til montering af elmotoren, hvorefter der bores et par millimeter med en forsænkning eller et tykt bor for at skjule bolthovederne. Motoren er skruet til krydsfiner.

En mindre cylinder af en sådan højde limes til cirklen, at de tilsammen dækker motorakslen.

Der bores et hul indvendigt med en diameter svarende til tykkelsen af skaftet. Strukturen presses forsigtigt på skaftet gennem en afstandsholder i træ for ikke at spalte eller beskadige.

To identiske "guitarer" er skåret ud af resterne af krydsfiner og et andet ark - luftrenserens fremtidige krop.

To cirkler skæres ud af tynde plader af krydsfiner med en diameter lidt mindre end før - omkring 230 mm.

På en af dem fræses blinde radiale riller ved hjælp af en 6 mm fræser med en dybde på 3-5 mm. I dette tilfælde 8 stk.

Resultatet er en turbine, der ligner den, der bruges i en støvsuger.

Ved hjælp af en hånd- eller stationær rundsav skæres rektangler af tynd krydsfiner.Deres længde overstiger rillernes længde med et par millimeter, deres bredde er 58 mm.

Ribberne mellem sidekanterne, hvormed delene indsættes i rillerne, er slebet på skrå. Disse skråninger vil gøre det lettere at installere knivene i rillerne. Når du sliber, skal du passe på ikke at få fingrene ind under sandpapiret. Rillerne smøres med trælim, og alle delene presses ind i dem.

Den anden cirkel placeres koaksialt med den nederste, og strukturen presses ned med en vægt til limning.

Efter tørring bores et luftindtag med en radius på 43 mm inde i turbinebunden. I midten af den anden cirkel med en diameter på 230 mm bores et hul med en krone med en diameter svarende til tykkelsen af den mindre cylinder på motorakslen.

Strukturen sættes på motoren og skrues med skruer gennem forborede huller.

Motoren starter, og krydsfineren udjævnes ved hjælp af sandpapir eller en slibemaskine med den som vedhæftning, idet der tages forholdsregler. Den øverste cirkel er limet til knivene. Strukturen er fastgjort med klemmer. En vinkelsliber med smergelhjul eller en sliber tilpasser sig det.

Hvis knivene rager stærkt ud over cirklerne, skal de omhyggeligt trimmes med en håndsav med en margin på et par millimeter.

Motoren køres med et cypherværktøj for at justere kanterne og centrere turbinen for at minimere vibrationer.

Det samme gøres for at udjævne den øverste overflade. Der laves et hul i den øverste "guitar" svarende til diameteren af cirklen med elmotoren, så den passer tæt. Et luftindtag med en radius på 43 mm er skåret ud i den nederste "guitar".

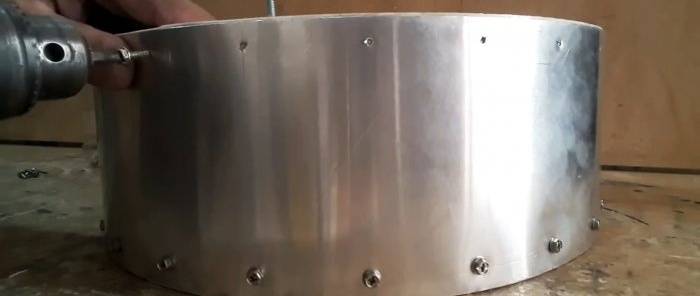

En strimmel 110 mm høj skæres af et stykke stålplade, lige i omkreds som "guitaren" med en margin.

Bredden bøjes til den viste længde.

I en afstand på 10-15 mm fra kanten i længden af pladen, er de steder, hvor skruerne er skruet i, udkernet for hver 40-50 mm.

De projiceres på den modsatte kant af strimlen ved hjælp af en firkant eller tilsvarende. For at undgå huller langs omkredsen af kontakt mellem metal og krydsfiner limes malertape. Metallet skrues fast i bunden af basen.

Fra undersiden af dækslet bores 4 huller med en diameter på 5-6 mm i en afstand på ~ 7-8 mm fra kanten, og M5- eller M6-bolte skrues ind i dem. Ved hjælp af 81 mm høje træstykker monteres låget på plads.

Derefter skrues den med metalskruer. Overskydende metal skæres af.

Blokken med motoren sættes på plads. Skiver sættes på boltene og vinger skrues på for at fastgøre blokken inde i enheden. Designet kan testes. Efter en vellykket start skal du tilslutte til luftkanalen for at fjerne snavset luft og værktøjet gennem adaptere.

Bare rolig, hvis enheden skal skilles ad et par gange for at påføre et andet lag fugemasse mellem krydsfiner og metal og yderligere slibning for at eliminere vibrationer. Det er tilrådeligt at lave en beskyttende kappe til motoren af træ eller stålplade og isolere dens kontakter før den første opstart.

Se videoen

Lignende mesterklasser