Motorpumpe eines Kettensägenmotors

Der Sommer naht und viele stellen Fragen: Ist es möglich, eine preisgünstige Motorpumpe für die Gartenbewässerung zu bauen, die Wasser aus dem nächstgelegenen Reservoir pumpen kann? Dieses Thema begeistert von Jahr zu Jahr Liebhaber des Landlebens und Besitzer privater Grundstücke, da sie sich ständig um das Land und alles, was darauf wächst, kümmern müssen.

In unserem Arsenal gibt es ein hervorragendes hausgemachtes Produkt, das Handwerker begeistern wird, die sich mehr oder weniger mit der Technik auskennen. Ich sage nicht, dass dafür 5 Minuten Ihrer Zeit und eine Zange mit Messer nötig sind, aber höhere Mathematik wird es auch hier nicht geben. Alle Teile sind kostengünstig und leicht zugänglich. Die Installation selbst ist kompakt, mobil und benötigt nicht einmal einen Stromanschluss!

Lassen Sie uns nun der Reihe nach über alles sprechen ...

Ein Zweitaktmotor eines Mopeds, Rollers oder Motorrads muss nicht unbedingt neu sein. Der Autor des Videos hat seine eigene Version einer Motorpumpe aus einem alten Kettensägenmotor zusammengebaut. Der Motor muss mit Anlasser, Vergaser, Schalldämpfer, Kraftstofftank und Elektrostarter (Knopf) ausgestattet sein. Darüber hinaus benötigen wir:

Werkzeuge:

Führen Sie einen 90-Grad-Winkel von der Seite des Rohrs mit kleinerem Durchmesser in die Konuskupplung ein, nachdem Sie es zuvor mit Klebstoff bestrichen haben. Wir lassen es beiseite, wir werden dieses Element später brauchen.

Damit Wasser mit einem für die Bewässerung ausreichenden Druck gepumpt werden kann, reicht die Zentrifugalkraft allein nicht aus. Es ist notwendig, ein Pumpenlaufrad herzustellen, das sein Laufrad sein wird. Wir werden es aus einem Aluminiumblech herstellen. Wir markieren einen Kreis, der einige Millimeter kleiner ist als der Innendurchmesser der Endkappe, und schneiden ihn mit einem Winkelschleifer (Schleifmaschine) aus. Das Ende der Verteilerwelle ist leicht abgeschliffen und hat einen Durchmesser von 8,1 mm. Wir bohren mit einem Bohrer ein Loch dafür in das zukünftige Laufrad.

Sie können den Kreis zuschneiden, indem Sie einen langen Bolzen in der Mitte befestigen und ihn in einen Schraubendreher einführen. Durch Einschalten und Anschalten der Mühle erhalten Sie eine Mini-Schärfmaschine))

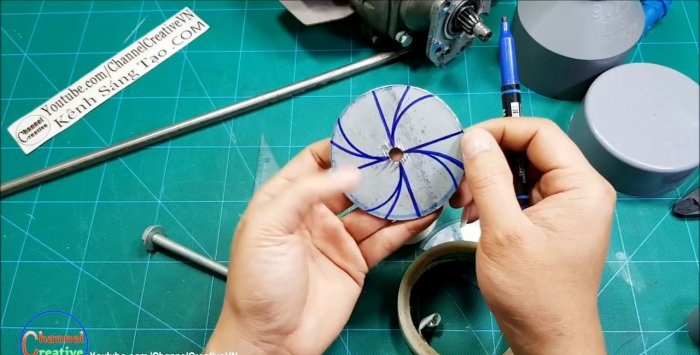

Markieren Sie den Kreis mit einem Winkelmesser in vier Teile. Mit einem runden Gegenstand, zum Beispiel einer kleinen Lötzinnspule, zeichnen wir die Bögen des Laufrads nach.Mit dieser Schaufelform ist die Pumpeneffizienz viel höher.

Aus demselben Aluminiumblech schneiden wir einen etwa 15 mm breiten Streifen. Wir messen grob die Länge der Klingen und schneiden den Streifen in vier Segmente. Wir biegen sie entsprechend der Form der gezeichneten Bögen.

Wir platzieren den Kreis auf der Welle und schweißen ihn mit MMA- oder Wolframelektroden für Aluminium unter Verwendung umgekehrter Polarität (für Wechselrichter). Nähte mit einer halbautomatischen Maschine und Draht werden viel sauberer.

Wir befestigen auch die Laufradschaufeln und verteilen sie entsprechend den Markierungen auf dem Aluminiumkreis. Wenn nicht geschweißt wird, können ein Lötkolben und spezielle Flussmittel mit Loten Abhilfe schaffen. Die fertig verbrühte Welle mit dem Laufrad beschichten wir mit Farbe und schützen sie so vor Oxidation und Korrosion (am besten eignet sich Kfz-Aerosol).

Mit einem 14 mm Holzspatenbohrer bohren wir ein Loch in die PVC-Endkappe. Durch das Einsetzen einer Messingbuchse kann sich das angeschweißte Ende der Welle darin frei drehen, während die Pumpe läuft. Wir befestigen es mit PVC-Kleber.

Den Gewindeadapter für den Schlauch platzieren wir an der Seitenwand des Endkappenkörpers. Damit das Wasser ungehindert abfließen kann, muss es schräg befestigt werden. Wir schneiden das schräge Gewinde ab und bohren dafür mit einem 15 mm Federbohrer ein Loch in den Dübel. Sie können ihm mit einem Messer, einer Rundfeile oder einer Bohrmaschine mit Schleifaufsatz eine ovale Form geben. Kleben Sie den Adapter nach der Anpassung mit Kleber oder Kaltschweißen auf den Stecker (die Verbindung muss fest und luftdicht sein).

Schneiden Sie für die PVC-Kupplung den breiten Ring bis zur Kragenlinie und den schmalen Ring ab und entfernen Sie dabei den 90-Grad-Winkel. Aus einem kurzen Rohrstück fertigen wir einen geraden Adapter für das Wasserzulaufrohr oder den Wasserzulaufschlauch und kleben ihn fest.

Als nächstes bohren wir ein Loch in den Stecker für den Einsatz für die Motorwelle.Darin setzen wir auch ein geschlossenes Lager ein, das wir passend zum Wellendurchmesser ausgewählt haben.

Wir setzen den Stopfen mit dem Lager auf den Pumpenkörper, zentrieren ihn mithilfe der Welle und kleben ihn fest.

Den Überschuss schneiden wir mit einer Metallsäge ab.

Wir machen mit einem Dremel eine Kerbe an der Wellenstange unter dem Sicherungsring; sie verhindert, dass sich das Lager während des Betriebs bewegt.

Wir schneiden den Stab mit einer Schleifmaschine ab und lassen eine Länge von ca. 100-150 mm übrig. Diese Größe hängt vom Abstand der Pumpe vom Motor ab. Für einen langfristig unterbrechungsfreien Betrieb der Pumpe ist es erforderlich, dass die Wellen des Arbeitsteils und des Motors einen Mindestabstand haben. Mithilfe der Dichtung platzieren wir die Welle mit dem Laufrad an ihrem Platz im Pumpengehäuse und setzen den Sicherungsring auf.

Kleben Sie den Rest des Stücks zusammen – den Muff, der passend zum Kragen zugeschnitten ist. Der Arbeitsteil der Pumpe ist fertig und kann durch Einführen der Schaftstange in das Schraubendreherfutter überprüft werden. Bei korrekter Montage entsteht keine Reibung zwischen Laufrad und Gehäusewänden.

Wählen Sie für das Bett ein ausreichend breites Brett. Es muss stabil und eben sein, damit das Gerät genau positioniert werden kann. Es würde nicht schaden, es zu streichen, um es vor Feuchtigkeit zu schützen.

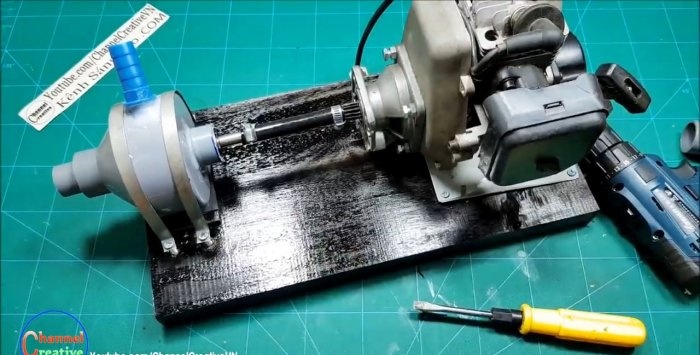

Wir positionieren die Pumpe so am Rahmen, dass sich die Wellen beider Arbeitssegmente berühren, und probieren die Befestigungsklammern an. Die Wellen sollten möglichst auf einer Linie liegen, damit die Diskrepanz zwischen ihnen nicht zu Spiel, unnötigen Vibrationen und Verschleiß der Ausrüstung führt. Aus dem sauerstoffverstärkten Schlauch schneiden wir das Verbindungsgeflecht für die Wellen aus und stecken die Crimpklemmen auf.

Nachdem wir sichergestellt haben, dass alle Anschlüsse die richtige Größe haben, befestigen wir Pumpe und Motor mit selbstschneidenden Schrauben am Rahmen. Wir pressen den Gummischlauch mit Klammern auf die Welle.

An einer der Seiten befestigen wir den Kraftstofftank.Wir befestigen es an einer langen Passschraube und verbinden die Kraftstoffleitungen mit dem Motor.

Auf der Rückseite des Holzrahmens schrauben wir an den vier Ecken Stoßdämpfer aus in mehreren Lagen gefalteten Gummireifen fest. Auf diese Weise ist unsere Pumpe während des Betriebs weniger laut.

Der Startknopf befindet sich außen, sodass die Pumpe bequem von Hand eingeschaltet werden kann. Wir füllen das Kraftstoffgemisch in den Tank und testen die Pumpe im Trockenlauf. Sie können die Kraftstoffzufuhr zum Motor und die Intensität seines Betriebs sofort anpassen.

Jetzt muss nur noch das Wasserzulaufrohr an die Pumpe angeschlossen werden. Es kann aus einer normalen Wasserversorgung oder einem Gartenschlauch hergestellt und über einen Adapter mit Klemme angeschlossen werden. Der Autor entschied sich dafür, einen zusätzlichen abnehmbaren Bogen aus PVC-Rohren und -Formstücken zu kleben.

Nun, stellen wir einen Behälter mit Wasser auf und prüfen, wie es funktioniert?

Wir starten den Motor und stellen die Leerlaufdrehzahl so ein, dass die Fliehkraftkupplung zu arbeiten beginnt. Um eine Kreiselpumpe zu starten, müssen Sie zunächst Wasser in das Auslassrohr gießen, um Luft zu entfernen. Anschließend beginnt die Pumpe von selbst zu arbeiten.

Alles funktioniert perfekt, und das unter so großem Druck!

Mit einer solchen Installation werden Sie endgültig vergessen, wie Dürre auf Ihrem Gartengrundstück ist. Viel Glück an alle und eine gute Ernte!

In unserem Arsenal gibt es ein hervorragendes hausgemachtes Produkt, das Handwerker begeistern wird, die sich mehr oder weniger mit der Technik auskennen. Ich sage nicht, dass dafür 5 Minuten Ihrer Zeit und eine Zange mit Messer nötig sind, aber höhere Mathematik wird es auch hier nicht geben. Alle Teile sind kostengünstig und leicht zugänglich. Die Installation selbst ist kompakt, mobil und benötigt nicht einmal einen Stromanschluss!

Lassen Sie uns nun der Reihe nach über alles sprechen ...

Werkzeuge und Zubehör

Ein Zweitaktmotor eines Mopeds, Rollers oder Motorrads muss nicht unbedingt neu sein. Der Autor des Videos hat seine eigene Version einer Motorpumpe aus einem alten Kettensägenmotor zusammengebaut. Der Motor muss mit Anlasser, Vergaser, Schalldämpfer, Kraftstofftank und Elektrostarter (Knopf) ausgestattet sein. Darüber hinaus benötigen wir:

- Konische PVC-Kupplung 90*34 mm;

- Crimpklemmen aus Metall in verschiedenen Größen;

- Flanschbuchsen aus Messing;

- Antriebswelle für Modelle, Dicke – 10 mm;

- Ein kleines Aluminiumblech, Dicke – 1,5–2 mm;

- Ein Stück verstärkter Gummischlauch, Länge 20-25 cm;

- Externer PVC-Stecker, Durchmesser – 90 mm;

- 90-Grad-Winkel PVC;

- PVC-Rohr, Länge - ca. 1 m;

- Kunststoff-Gewindeadapter für Gartenschlauch;

- PVC-Stecker zum Kleben;

- Geschlossenes Lager;

- Ein kleines Stück Sauerstoffschlauch.

Werkzeuge:

- Schleifer (Winkelschleifer) mit Trennscheibe für Buntmetall;

- Bohrer mit Schneid- und Schleifaufsätzen;

- Schraubendreher;

- Bremssättel;

- Winkelmesser;

- Kleber zum Verkleben von PVC-Verbindungen;

- Messer, Maßband, Marker.

Eine Motorpumpe mit eigenen Händen herstellen

Führen Sie einen 90-Grad-Winkel von der Seite des Rohrs mit kleinerem Durchmesser in die Konuskupplung ein, nachdem Sie es zuvor mit Klebstoff bestrichen haben. Wir lassen es beiseite, wir werden dieses Element später brauchen.

Damit Wasser mit einem für die Bewässerung ausreichenden Druck gepumpt werden kann, reicht die Zentrifugalkraft allein nicht aus. Es ist notwendig, ein Pumpenlaufrad herzustellen, das sein Laufrad sein wird. Wir werden es aus einem Aluminiumblech herstellen. Wir markieren einen Kreis, der einige Millimeter kleiner ist als der Innendurchmesser der Endkappe, und schneiden ihn mit einem Winkelschleifer (Schleifmaschine) aus. Das Ende der Verteilerwelle ist leicht abgeschliffen und hat einen Durchmesser von 8,1 mm. Wir bohren mit einem Bohrer ein Loch dafür in das zukünftige Laufrad.

Sie können den Kreis zuschneiden, indem Sie einen langen Bolzen in der Mitte befestigen und ihn in einen Schraubendreher einführen. Durch Einschalten und Anschalten der Mühle erhalten Sie eine Mini-Schärfmaschine))

Markieren Sie den Kreis mit einem Winkelmesser in vier Teile. Mit einem runden Gegenstand, zum Beispiel einer kleinen Lötzinnspule, zeichnen wir die Bögen des Laufrads nach.Mit dieser Schaufelform ist die Pumpeneffizienz viel höher.

Aus demselben Aluminiumblech schneiden wir einen etwa 15 mm breiten Streifen. Wir messen grob die Länge der Klingen und schneiden den Streifen in vier Segmente. Wir biegen sie entsprechend der Form der gezeichneten Bögen.

Wir platzieren den Kreis auf der Welle und schweißen ihn mit MMA- oder Wolframelektroden für Aluminium unter Verwendung umgekehrter Polarität (für Wechselrichter). Nähte mit einer halbautomatischen Maschine und Draht werden viel sauberer.

Wir befestigen auch die Laufradschaufeln und verteilen sie entsprechend den Markierungen auf dem Aluminiumkreis. Wenn nicht geschweißt wird, können ein Lötkolben und spezielle Flussmittel mit Loten Abhilfe schaffen. Die fertig verbrühte Welle mit dem Laufrad beschichten wir mit Farbe und schützen sie so vor Oxidation und Korrosion (am besten eignet sich Kfz-Aerosol).

Mit einem 14 mm Holzspatenbohrer bohren wir ein Loch in die PVC-Endkappe. Durch das Einsetzen einer Messingbuchse kann sich das angeschweißte Ende der Welle darin frei drehen, während die Pumpe läuft. Wir befestigen es mit PVC-Kleber.

Den Gewindeadapter für den Schlauch platzieren wir an der Seitenwand des Endkappenkörpers. Damit das Wasser ungehindert abfließen kann, muss es schräg befestigt werden. Wir schneiden das schräge Gewinde ab und bohren dafür mit einem 15 mm Federbohrer ein Loch in den Dübel. Sie können ihm mit einem Messer, einer Rundfeile oder einer Bohrmaschine mit Schleifaufsatz eine ovale Form geben. Kleben Sie den Adapter nach der Anpassung mit Kleber oder Kaltschweißen auf den Stecker (die Verbindung muss fest und luftdicht sein).

Schneiden Sie für die PVC-Kupplung den breiten Ring bis zur Kragenlinie und den schmalen Ring ab und entfernen Sie dabei den 90-Grad-Winkel. Aus einem kurzen Rohrstück fertigen wir einen geraden Adapter für das Wasserzulaufrohr oder den Wasserzulaufschlauch und kleben ihn fest.

Als nächstes bohren wir ein Loch in den Stecker für den Einsatz für die Motorwelle.Darin setzen wir auch ein geschlossenes Lager ein, das wir passend zum Wellendurchmesser ausgewählt haben.

Wir setzen den Stopfen mit dem Lager auf den Pumpenkörper, zentrieren ihn mithilfe der Welle und kleben ihn fest.

Den Überschuss schneiden wir mit einer Metallsäge ab.

Wir machen mit einem Dremel eine Kerbe an der Wellenstange unter dem Sicherungsring; sie verhindert, dass sich das Lager während des Betriebs bewegt.

Wir schneiden den Stab mit einer Schleifmaschine ab und lassen eine Länge von ca. 100-150 mm übrig. Diese Größe hängt vom Abstand der Pumpe vom Motor ab. Für einen langfristig unterbrechungsfreien Betrieb der Pumpe ist es erforderlich, dass die Wellen des Arbeitsteils und des Motors einen Mindestabstand haben. Mithilfe der Dichtung platzieren wir die Welle mit dem Laufrad an ihrem Platz im Pumpengehäuse und setzen den Sicherungsring auf.

Kleben Sie den Rest des Stücks zusammen – den Muff, der passend zum Kragen zugeschnitten ist. Der Arbeitsteil der Pumpe ist fertig und kann durch Einführen der Schaftstange in das Schraubendreherfutter überprüft werden. Bei korrekter Montage entsteht keine Reibung zwischen Laufrad und Gehäusewänden.

Wählen Sie für das Bett ein ausreichend breites Brett. Es muss stabil und eben sein, damit das Gerät genau positioniert werden kann. Es würde nicht schaden, es zu streichen, um es vor Feuchtigkeit zu schützen.

Wir positionieren die Pumpe so am Rahmen, dass sich die Wellen beider Arbeitssegmente berühren, und probieren die Befestigungsklammern an. Die Wellen sollten möglichst auf einer Linie liegen, damit die Diskrepanz zwischen ihnen nicht zu Spiel, unnötigen Vibrationen und Verschleiß der Ausrüstung führt. Aus dem sauerstoffverstärkten Schlauch schneiden wir das Verbindungsgeflecht für die Wellen aus und stecken die Crimpklemmen auf.

Nachdem wir sichergestellt haben, dass alle Anschlüsse die richtige Größe haben, befestigen wir Pumpe und Motor mit selbstschneidenden Schrauben am Rahmen. Wir pressen den Gummischlauch mit Klammern auf die Welle.

An einer der Seiten befestigen wir den Kraftstofftank.Wir befestigen es an einer langen Passschraube und verbinden die Kraftstoffleitungen mit dem Motor.

Auf der Rückseite des Holzrahmens schrauben wir an den vier Ecken Stoßdämpfer aus in mehreren Lagen gefalteten Gummireifen fest. Auf diese Weise ist unsere Pumpe während des Betriebs weniger laut.

Der Startknopf befindet sich außen, sodass die Pumpe bequem von Hand eingeschaltet werden kann. Wir füllen das Kraftstoffgemisch in den Tank und testen die Pumpe im Trockenlauf. Sie können die Kraftstoffzufuhr zum Motor und die Intensität seines Betriebs sofort anpassen.

Jetzt muss nur noch das Wasserzulaufrohr an die Pumpe angeschlossen werden. Es kann aus einer normalen Wasserversorgung oder einem Gartenschlauch hergestellt und über einen Adapter mit Klemme angeschlossen werden. Der Autor entschied sich dafür, einen zusätzlichen abnehmbaren Bogen aus PVC-Rohren und -Formstücken zu kleben.

Nun, stellen wir einen Behälter mit Wasser auf und prüfen, wie es funktioniert?

Wir starten den Motor und stellen die Leerlaufdrehzahl so ein, dass die Fliehkraftkupplung zu arbeiten beginnt. Um eine Kreiselpumpe zu starten, müssen Sie zunächst Wasser in das Auslassrohr gießen, um Luft zu entfernen. Anschließend beginnt die Pumpe von selbst zu arbeiten.

Alles funktioniert perfekt, und das unter so großem Druck!

Mit einer solchen Installation werden Sie endgültig vergessen, wie Dürre auf Ihrem Gartengrundstück ist. Viel Glück an alle und eine gute Ernte!

Schau das Video

Ähnliche Meisterkurse

Wie man aus einem Kühlschrankkompressor einen Benzinmotor macht

So reinigen Sie einen Automotor selbst

Fahrradgenerator aus einem Schrittmotor

So bauen Sie eine solarbetriebene Pumpe zur Bewässerung Ihres Gartens

Schärfen einer Kettensägenkette mit einer Bohrmaschine

So schließen Sie den Motor einer Waschmaschine an 220 V an

Besonders interessant

So ziehen Sie ganz einfach eine Stange aus dem Boden

Wasserpumpe ohne Strom

So entfernen Sie einen Baumstumpf ganz einfach, ohne ihn zu entwurzeln

So installieren Sie einen langlebigen Zaunpfosten

Ungewöhnliche Verwendung von Plastikflaschen auf dem Land

Wie man ohne Bagger und Baggerteam Wasser zu einem Haus bringt

Kommentare (1)