Wie man aus einer Feile eine Metallschere für den Tisch herstellt

Tischscheren für Metall sind viel leistungsstärker als Handwerkzeuge. Sie sind durchaus in der Lage, 2 mm dickes Stahlblech, Draht und dünne Bewehrung zu schneiden. Eine Hebelschere der niedrigsten Qualität kostet ab 100 US-Dollar, ein gutes Werkzeug ist um ein Vielfaches teurer. Wenn Sie nicht so viel ausgeben möchten, können Sie eine Tischschere selbst herstellen, die auf jeden Fall besser ist als die meisten im Laden gekauften Scheren.

Vom T-Träger wird ein kleines Stück von buchstäblich 23-25 cm abgeschnitten, nicht mehr.

In den Sockel sind auf beiden Seiten Löcher zur Befestigung auf der Tischplatte gebohrt. Sie müssen mit einem 10-mm-Bohrer 4 Löcher bohren.

Zur Herstellung von Schneidmessern wird eine Flachfeile verwendet. Daraus müssen Sie 2 Platten à 10 cm schneiden. Wichtig ist, dass sie die richtige rechteckige Form haben, damit beim Schneiden die abgeschrägten Kanten der Feile weggeworfen werden.

In die Rohlinge für die Messer müssen Sie 2 Löcher von 10 mm bohren, um sie an der Schere zu befestigen.

Sie werden nicht in der Mitte, sondern versetzt zu einer Kante angebracht. Angesichts der Qualität des Feilenstahls wird das Bohren nicht einfach sein. Es ist wichtig, Wasser oder Öl hinzuzufügen, um den Bohrer nicht zu beschädigen.

Die Schrägen an den gebohrten Werkstücken müssen abgeschliffen werden. Bitte beachten Sie, dass sie nur auf einer Seite ausgeführt werden.

An der Marke wird ein Messer angeschraubt, in das zuvor Löcher gebohrt und der Faden abgeschnitten wird. Die überstehenden Enden der Befestigungsschrauben werden abgeschnitten.

Aus einem Stahlband werden 2 Platten geschnitten. Einer davon ist breiter und hat eine abgerundete Ecke.

Es muss durch eine Brücke vom gleichen Streifen zur Marke geschweißt werden. Das restliche Messer wird mit dem zweiten Teil verschraubt. In diesem Fall müssen Sie zuerst das Gewinde darin schneiden und die überstehenden Enden der Schrauben abschneiden. Anschließend wird es über einen Bolzen mit einer an der Marke angeschweißten Platte verbunden.

Das resultierende Design wird durch zwei schmale Arme aus demselben Streifen ergänzt. Sie werden mit einem Bolzen miteinander verbunden und an ihren Enden an einer angeschweißten Platte sowie an einem Hebel mit einem Messer befestigt.

Am Krafthebel zum Spreizen der Schere ist ein rundes Stück Holz angeschweißt, das als Griff dient. Je länger es ist, desto einfacher ist es, beim Schneiden von Metall mit der Hand zu drücken.

Um zu verhindern, dass sich das Werkstück beim Zusammenführen der Messer verbiegt, ist dafür ein verstellbarer Anschlag vorgesehen. Dazu wird in eine lange M10-Mutter mittig ein Durchgangsloch gebohrt. Als nächstes werden 2 Schrauben hineingeschraubt.

Die Kappe eines davon ist mit der Schere verschweißt.

In das Loch der Mutter wird ein Ventil eingesetzt, dessen Sohle als Anschlag dient. Seine Position wird durch Anziehen der freien Schraube fixiert.

Die resultierende Schere leistet selbst bei dickem Metall hervorragende Arbeit. Bei Bedarf werden ihre Messer abgenommen und geschärft.Da sie aus einer Feile hergestellt werden, sind sie härter als die meisten geschnittenen Metalle und werden daher selten stumpf.

Material:

- Plattenbalken;

- lange Flachfeile für Metall;

- Stahlband mit einer Dicke von 5 mm;

- Stahlrundholz 20 mm oder dicker;

- M10-Schrauben – 10 Stk.;

- lange Mutter M10;

- Muttern M10 – 4 Stk.;

- Einlass- oder Auslassventil eines Verbrennungsmotors.

Herstellung einer Hebelschere

Vom T-Träger wird ein kleines Stück von buchstäblich 23-25 cm abgeschnitten, nicht mehr.

In den Sockel sind auf beiden Seiten Löcher zur Befestigung auf der Tischplatte gebohrt. Sie müssen mit einem 10-mm-Bohrer 4 Löcher bohren.

Zur Herstellung von Schneidmessern wird eine Flachfeile verwendet. Daraus müssen Sie 2 Platten à 10 cm schneiden. Wichtig ist, dass sie die richtige rechteckige Form haben, damit beim Schneiden die abgeschrägten Kanten der Feile weggeworfen werden.

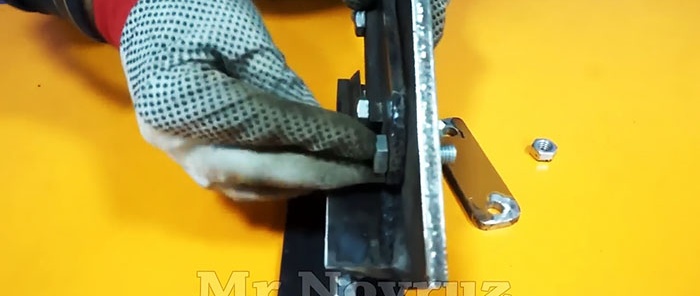

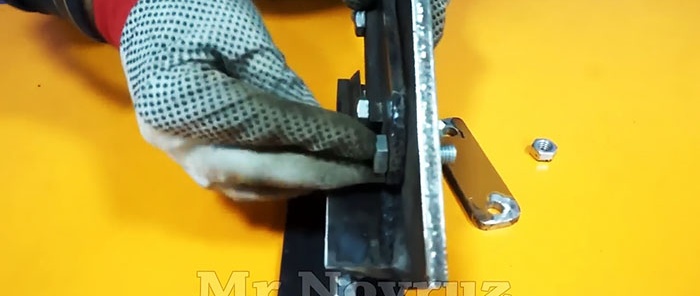

In die Rohlinge für die Messer müssen Sie 2 Löcher von 10 mm bohren, um sie an der Schere zu befestigen.

Sie werden nicht in der Mitte, sondern versetzt zu einer Kante angebracht. Angesichts der Qualität des Feilenstahls wird das Bohren nicht einfach sein. Es ist wichtig, Wasser oder Öl hinzuzufügen, um den Bohrer nicht zu beschädigen.

Die Schrägen an den gebohrten Werkstücken müssen abgeschliffen werden. Bitte beachten Sie, dass sie nur auf einer Seite ausgeführt werden.

An der Marke wird ein Messer angeschraubt, in das zuvor Löcher gebohrt und der Faden abgeschnitten wird. Die überstehenden Enden der Befestigungsschrauben werden abgeschnitten.

Aus einem Stahlband werden 2 Platten geschnitten. Einer davon ist breiter und hat eine abgerundete Ecke.

Es muss durch eine Brücke vom gleichen Streifen zur Marke geschweißt werden. Das restliche Messer wird mit dem zweiten Teil verschraubt. In diesem Fall müssen Sie zuerst das Gewinde darin schneiden und die überstehenden Enden der Schrauben abschneiden. Anschließend wird es über einen Bolzen mit einer an der Marke angeschweißten Platte verbunden.

Das resultierende Design wird durch zwei schmale Arme aus demselben Streifen ergänzt. Sie werden mit einem Bolzen miteinander verbunden und an ihren Enden an einer angeschweißten Platte sowie an einem Hebel mit einem Messer befestigt.

Am Krafthebel zum Spreizen der Schere ist ein rundes Stück Holz angeschweißt, das als Griff dient. Je länger es ist, desto einfacher ist es, beim Schneiden von Metall mit der Hand zu drücken.

Um zu verhindern, dass sich das Werkstück beim Zusammenführen der Messer verbiegt, ist dafür ein verstellbarer Anschlag vorgesehen. Dazu wird in eine lange M10-Mutter mittig ein Durchgangsloch gebohrt. Als nächstes werden 2 Schrauben hineingeschraubt.

Die Kappe eines davon ist mit der Schere verschweißt.

In das Loch der Mutter wird ein Ventil eingesetzt, dessen Sohle als Anschlag dient. Seine Position wird durch Anziehen der freien Schraube fixiert.

Die resultierende Schere leistet selbst bei dickem Metall hervorragende Arbeit. Bei Bedarf werden ihre Messer abgenommen und geschärft.Da sie aus einer Feile hergestellt werden, sind sie härter als die meisten geschnittenen Metalle und werden daher selten stumpf.

Schau das Video

Ähnliche Meisterkurse

Besonders interessant

Kommentare (0)