Kompakter Klappstuhl (Tisch) aus Vierkantprofil

Dieser Klappstuhl ist praktisch im Haus, auf dem Land oder im Garten. Für die Herstellung benötigen Sie die einfachsten Materialien. Natürlich ist es besser, mit einem maschinellen Werkzeug zu arbeiten, aber Sie können auch mit einem Handwerkzeug auskommen. Diese Arbeit kann von jedem Erwachsenen mit Kenntnissen im Umgang mit Metall und Holz durchgeführt werden.

Durch Ändern der Abmessungen können Sie problemlos einen hervorragenden Tisch anstelle eines Stuhls herstellen.

Wird benötigt

Material:

- Profil-Vierkantrohr;

- Schrauben und Muttern;

- Sprühfarbe;

- 2 Holzbretter 40 cm lang;

- selbstschneidende Schrauben oder selbstschneidende Schrauben.

Werkzeuge: Tischler-Anreißwinkel, Markierer, Körner, Bohrmaschine, Schleifmaschine, Hammer, Schweißgerät, Kreissäge, Abrichtfräse, Fräsmaschine, Schleifmaschine und Bohrmaschine.

Der Prozess der Herstellung eines Klappstuhls aus einem Profilmetallrohr und Holz

Wir schneiden das Profil-Vierkantrohr in 4 Abschnitte von 45 cm, 2 – 35 cm und 4 – 30 cm. Messen Sie an vier Abschnitten von 45 cm 30 cm vom Ende und zeichnen Sie Querlinien.Am anderen Ende dieser Segmente und auf vier 30-cm-Segmenten legen wir 1 cm vom Rand beiseite und zeichnen ebenfalls Querlinien entlang der Oberflächen aller Segmente.

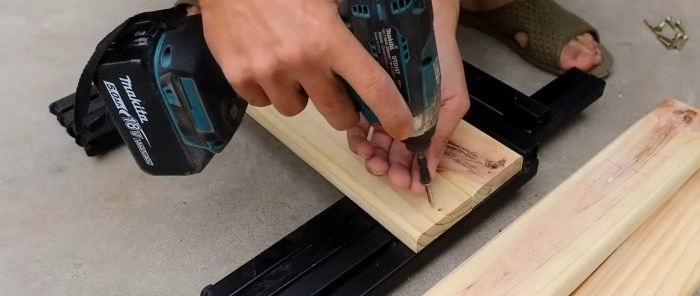

Wir fertigen Kerne in der Mitte aller Linien mit einem automatischen Körner und bohren Durchgangslöcher auf einer Bohrmaschine.

Die Enden aller Segmente mit Löchern an den Kanten werden mit einer Schleifmaschine abgerundet. Wir verbinden die 45- und 30-cm-Abschnitte mit Schrauben zu zwei Paaren, die wir zunächst durch die Löcher der 45-cm-Abschnitte führen.

Wir schneiden die hervorstehenden Teile der Bolzen ab und lassen nur einen kleinen Teil übrig, den wir mit einem Hammer aufweiten, lassen aber gleichzeitig die Verbindung beweglich. Die restlichen 2 Paare verbinden wir ebenfalls mit Schrauben, platzieren aber Muttern zwischen den Segmenten.

Wir verbinden auch durch Muttern getrennte Segmentpaare mit einem Paar ohne Muttern mithilfe von Schrauben und erweitern auch die Enden der Schrauben, ohne jedoch die Beweglichkeit der Gelenke relativ zueinander zu beeinträchtigen.

Wir messen 10 cm von den freien Enden der langen Segmente und zeichnen Querlinien. Wir legen einen 35 cm langen Abschnitt in Querrichtung auf die Leitung und verschweißen ihn mit den äußeren 45 cm langen Abschnitten, wobei wir an den Stoßstellen durch Magnetecken für rechte Winkel sorgen.

Auf die gleiche Weise legen wir auf die freien Enden der 30 cm langen Abschnitte einen Abschnitt eines Vierkantrohrs in Querrichtung und verschweißen diese, wobei wir auf rechte Winkel an den Schweißpunkten achten.

Wir drehen die Struktur um 180 Grad und schweißen den Querabschnitt entlang der Kanten mit den inneren Längsabschnitten zusammen. Wir kontrollieren das äußere Quermaß, das genau 40 cm betragen sollte. Auf der gleichen Seite verwenden wir einen Querabschnitt eines Vierkantrohres, um kurze Außenabschnitte durch Schweißen zu verbinden.

Das fertig montierte Metallgestell des Klappstuhls lackieren wir mit Sprühfarbe und bearbeiten während des Trocknens das Holz in Form von zwei dicken Brettern von 40 cm Länge.

Wir führen sie an allen vier Seiten durch eine Abrichtmaschine, glätten sie mit einer Kreissäge zu Stangen, bearbeiten sie mit einer Schleifmaschine und runden die Längskanten auf beiden Seiten auf einer Fräse ab.

Wir schrauben die Holzsitzelemente mit selbstschneidenden Schrauben an den Metallrahmen, nachdem wir zuvor an den Kanten Löcher gebohrt haben. Der Stuhl lässt sich leicht aufklappen, verfügt über ausreichende Festigkeit und Steifigkeit, ist leicht zu montieren und nimmt gleichzeitig wenig Platz ein.