Generador eléctrico: conversión del motor de una lavadora.

La energía limpia derivada de recursos naturales es uno de los temas más populares hoy en día. Imagine que tiene un generador en su casa de campo o de campo que suministra electricidad gratuita a todos los recursos de su hogar. Podría ser una turbina eólica o una turbina hidráulica, no importa. ¿Crees que todos estos son cuentos de hadas? De nada.

De hecho, estos son desarrollos técnicos que no son tan difíciles y costosos de implementar en casa con sus propias manos.

Hoy nos gustaría presentarles una de estas opciones basada en un motor DC sin escobillas. El autor propone volver a montar un motor de este tipo desde una lavadora a un generador volviendo a soldar las bobinas de accionamiento del estator de una manera especial. Después de esta modificación, el motor se puede utilizar para una turbina eólica. Y si lo equipas con un dispositivo de toma de agua como una turbina Pelton, entonces puedes construir un generador hidroeléctrico.

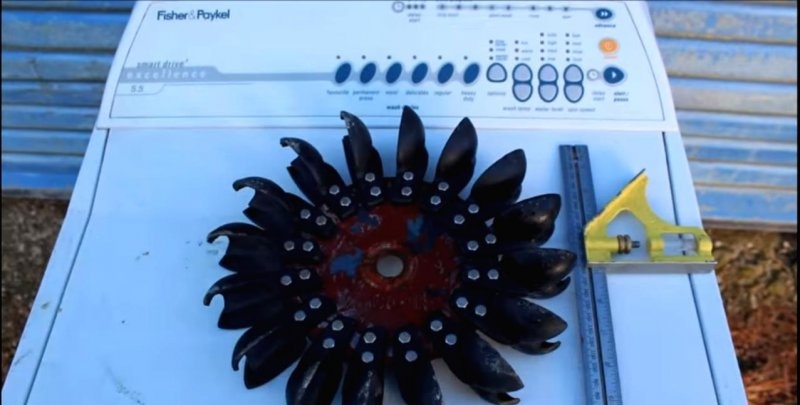

Como probablemente ya habrás entendido, hoy solo necesitamos el motor de la lavadora.El autor utilizó un motor inversor de CC de una lavadora estadounidense Fisher & Paykel. LG, que está presente en nuestro mercado nacional, utiliza motores similares en sus productos.

También necesitaremos:

Herramientas: cortaalambres, alicates, espátula.

Para que funcione será necesario retirar el motor del cuerpo de la máquina. Consta de tres partes principales:

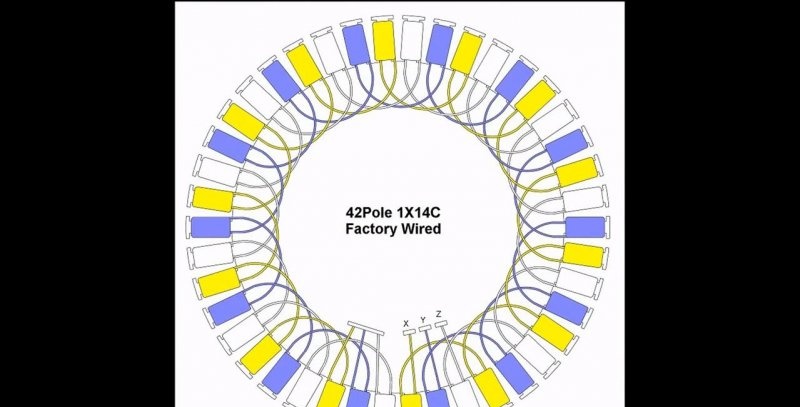

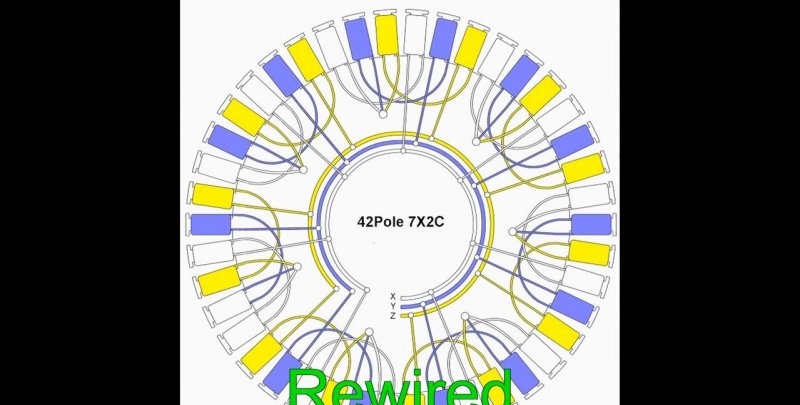

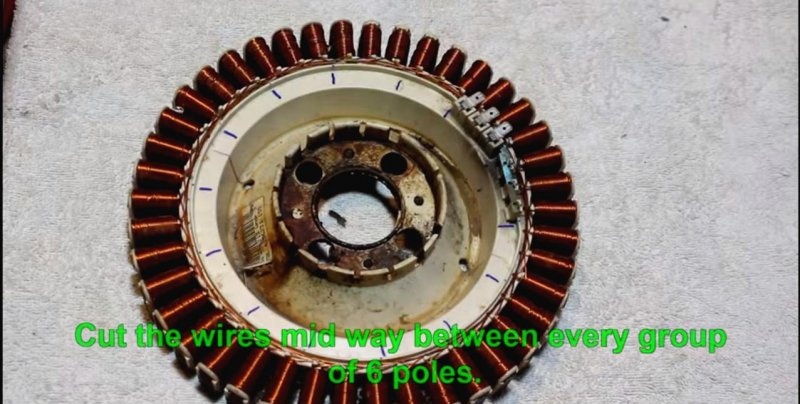

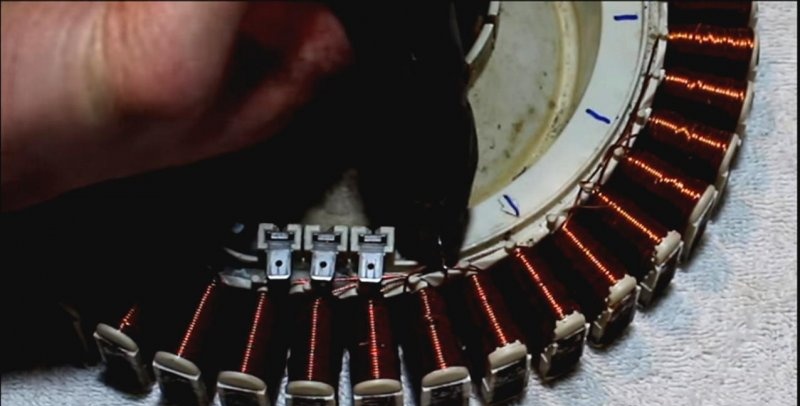

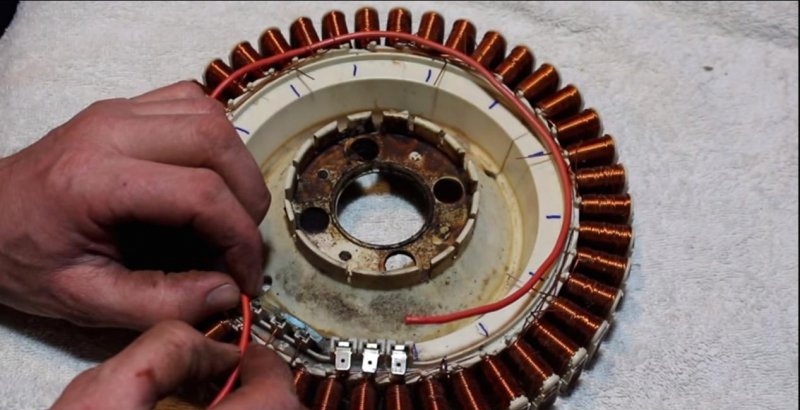

Colocamos la plataforma del motor sobre la mesa y nos ponemos manos a la obra. Nuestro objetivo es volver a soldar las conexiones de fase según un circuito diferente, diferente al original (foto).

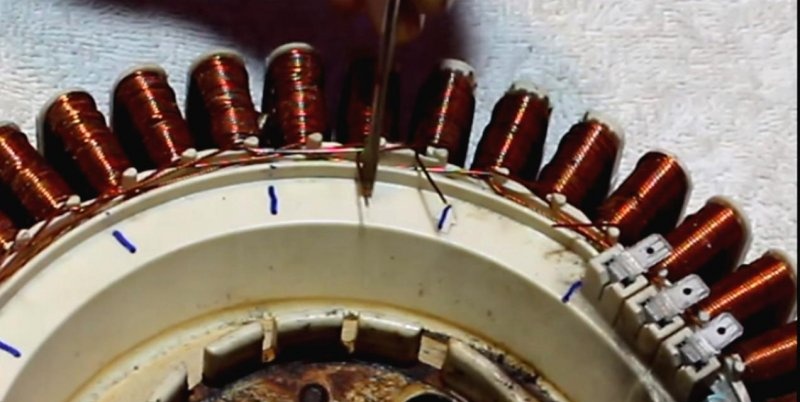

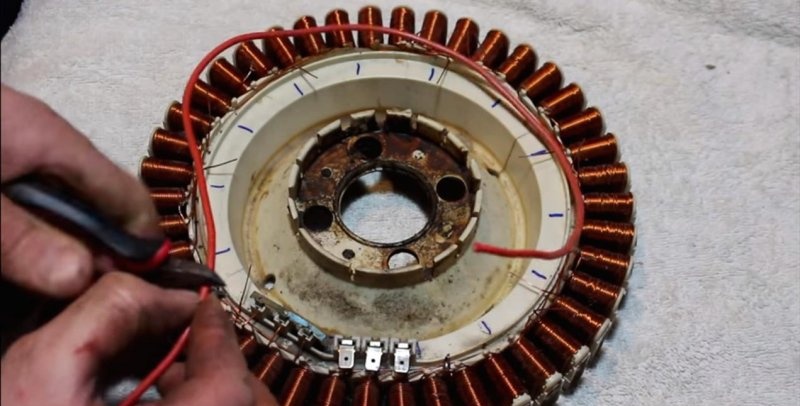

Para mayor comodidad, puedes marcar grupos de 3 bobinas con un marcador. Utilizando un cortacables cortamos cada una de las 6 salidas de la bobina según el diagrama.

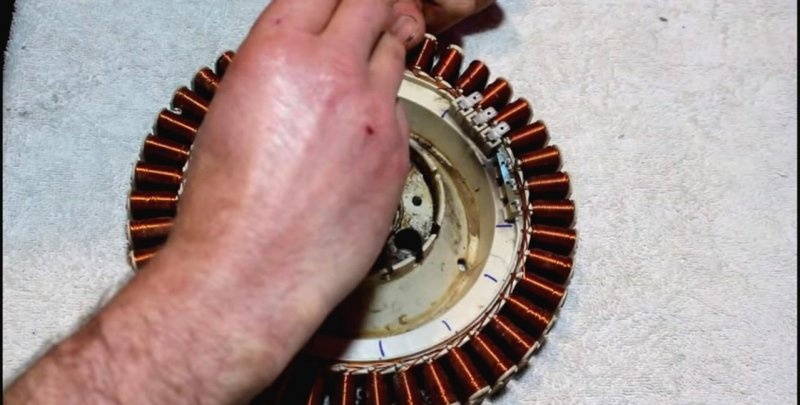

Los bordes cortados deben doblarse con un destornillador o con la mano para que sea más fácil trabajar con ellos más adelante.

Limpiamos cada contacto con una lija de grano fino para mejorar la adherencia.

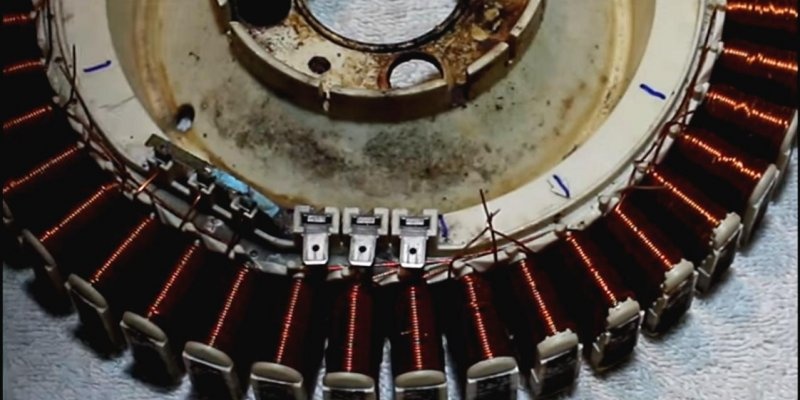

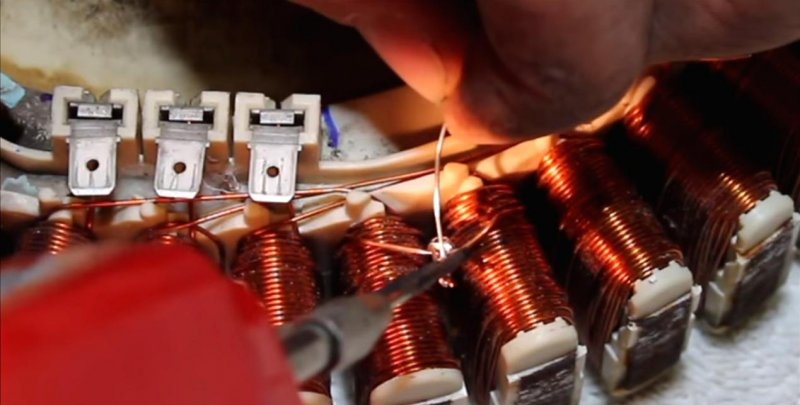

Cuando todo esté listo y limpio de escombros, conectamos cada segundo grupo de tres contactos. Fortalecemos la torsión de la mano con unos alicates.

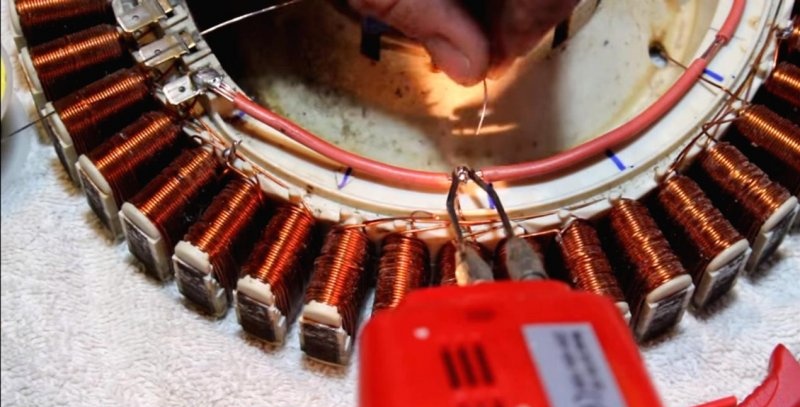

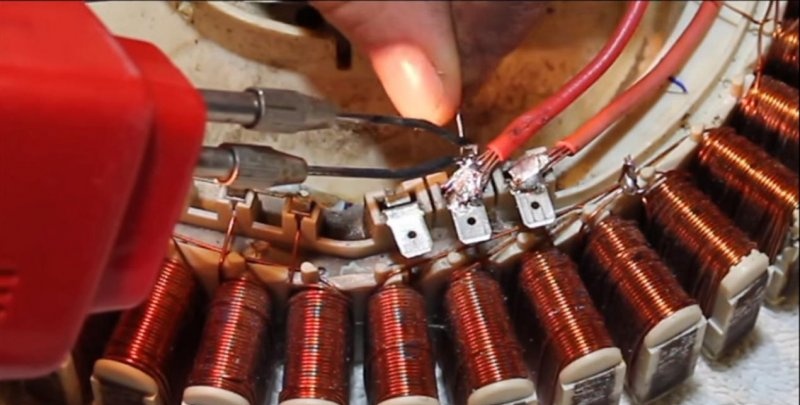

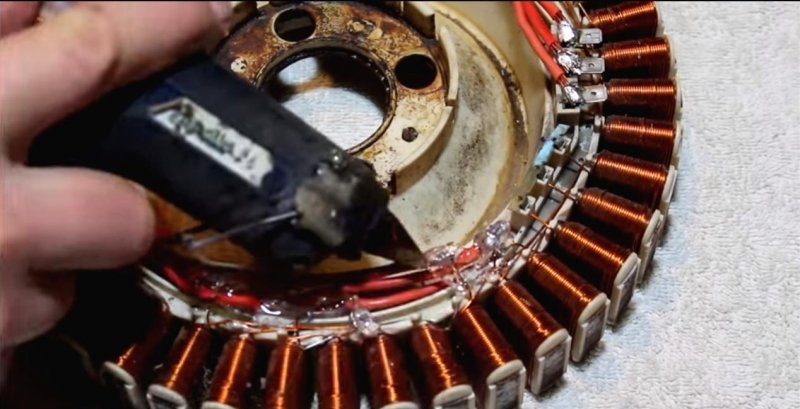

Con un soldador, estañamos la torsión con fundente y la soldamos con soldadura de estaño. Desbloqueamos el giro y lo soldamos por el reverso. Hacemos lo mismo con el resto de contactos.Como resultado, deberíamos tener siete giros.

Limpiamos el grupo de contactos utilizado para suministrar energía al motor.

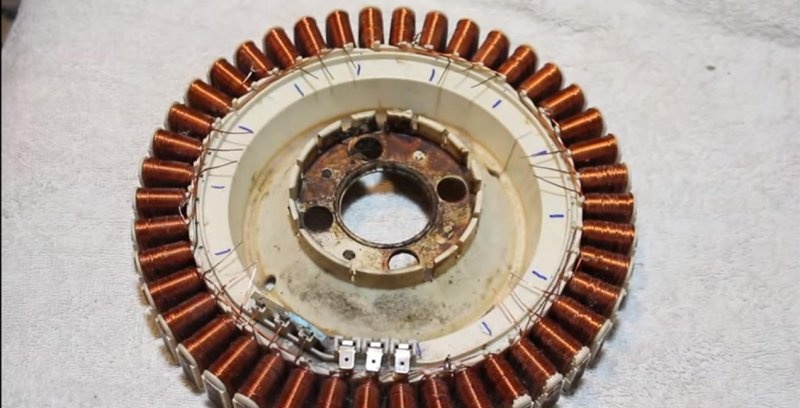

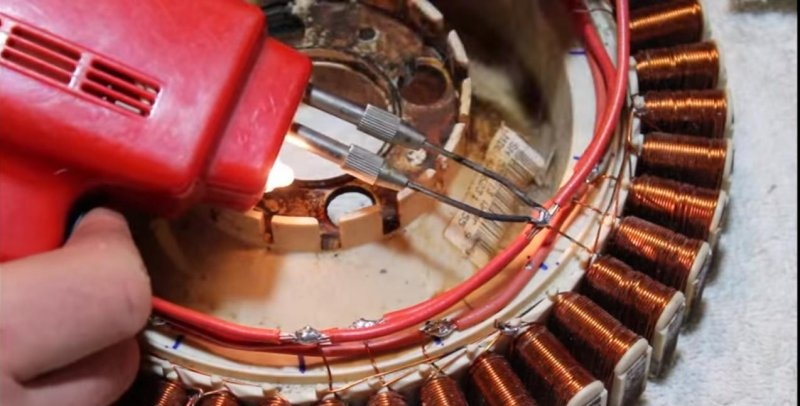

Ahora necesitas hacer un bucle con las 3 fases restantes. Seleccionamos un anillo para la primera fase. Lo hacemos a partir de un trozo de cable trenzado de cobre. Lo marcamos y cortamos al tamaño de la circunferencia interior de la plataforma.

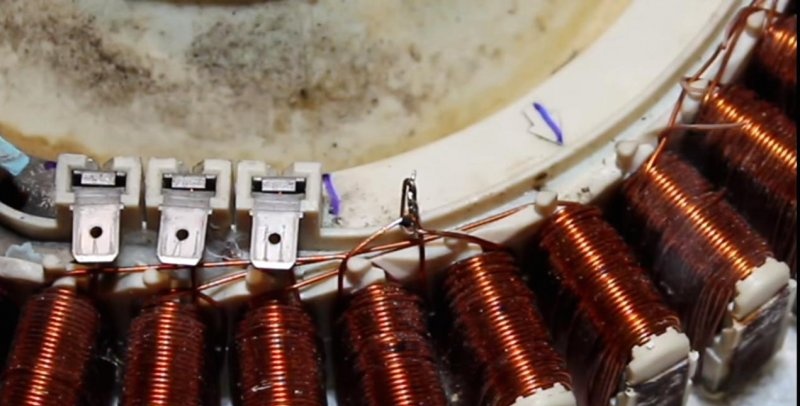

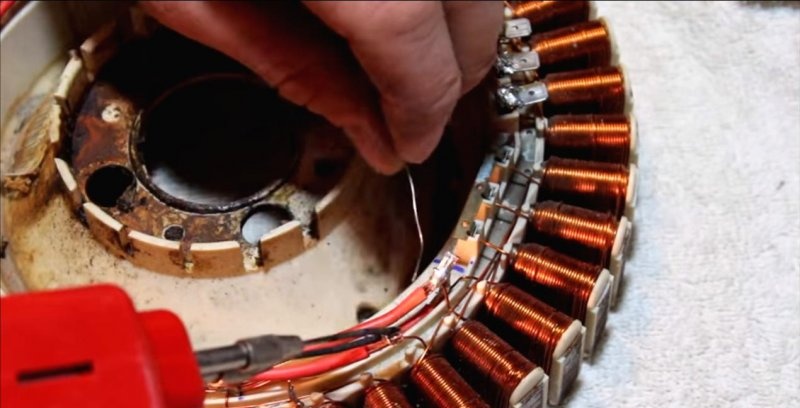

Exponemos el aislamiento en las uniones con los contactos libres y los limpiamos con papel de lija. Comenzamos a soldar el anillo del grupo de contactos, pasando por cada uno de los siete, finalizando con el último contacto. Para asegurar la conexión, atamos el extremo del contacto a un anillo.

Recorremos la segunda y tercera fases por analogía con la primera. Se debe tener cuidado de no soldar contactos adyacentes entre sí.

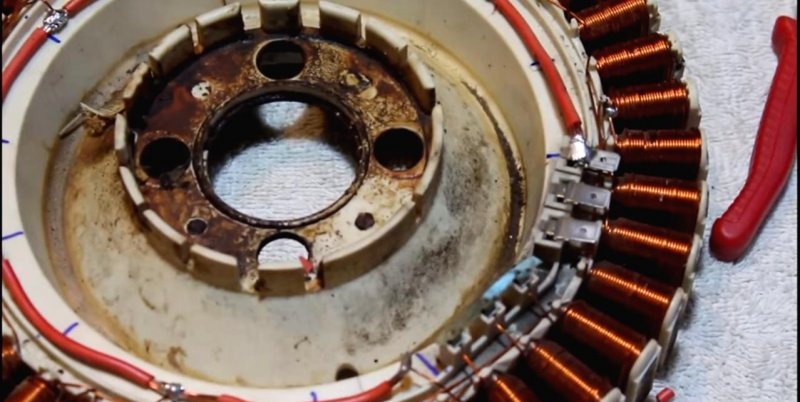

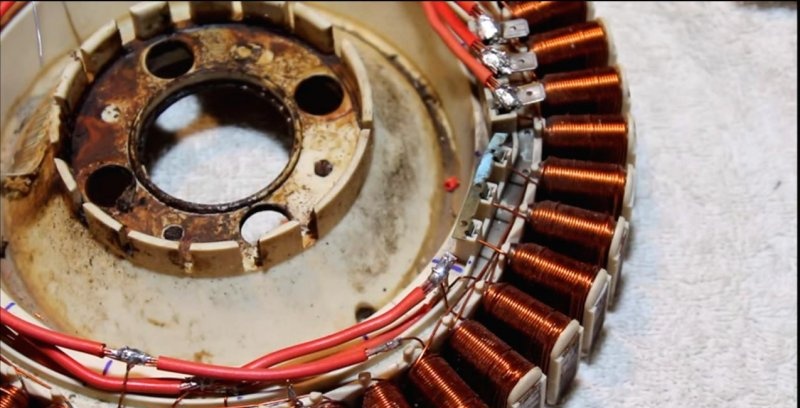

Nuestra conversión de motor a generador está lista. Solo queda aislar las soldaduras del anillo y las bobinas. El autor de la invención utilizó un método alternativo, utilizando pegamento caliente como aislante.

Según él, ese aislamiento nunca ha fracasado. Sin embargo, aquellos que no confían en este método deben utilizar cinta aislante. Al finalizar el trabajo, el motor queda ensamblado y puede ser utilizado en la estructura prefabricada del grupo electrógeno.

De hecho, estos son desarrollos técnicos que no son tan difíciles y costosos de implementar en casa con sus propias manos.

Hoy nos gustaría presentarles una de estas opciones basada en un motor DC sin escobillas. El autor propone volver a montar un motor de este tipo desde una lavadora a un generador volviendo a soldar las bobinas de accionamiento del estator de una manera especial. Después de esta modificación, el motor se puede utilizar para una turbina eólica. Y si lo equipas con un dispositivo de toma de agua como una turbina Pelton, entonces puedes construir un generador hidroeléctrico.

Materiales y herramientas necesarios.

Como probablemente ya habrás entendido, hoy solo necesitamos el motor de la lavadora.El autor utilizó un motor inversor de CC de una lavadora estadounidense Fisher & Paykel. LG, que está presente en nuestro mercado nacional, utiliza motores similares en sus productos.

También necesitaremos:

- Soldadores, fundentes y soldaduras;

- Pegamento caliente;

- Papel de lija de grano fino - cero.

Herramientas: cortaalambres, alicates, espátula.

Empecemos a montar el motor.

Para que funcione será necesario retirar el motor del cuerpo de la máquina. Consta de tres partes principales:

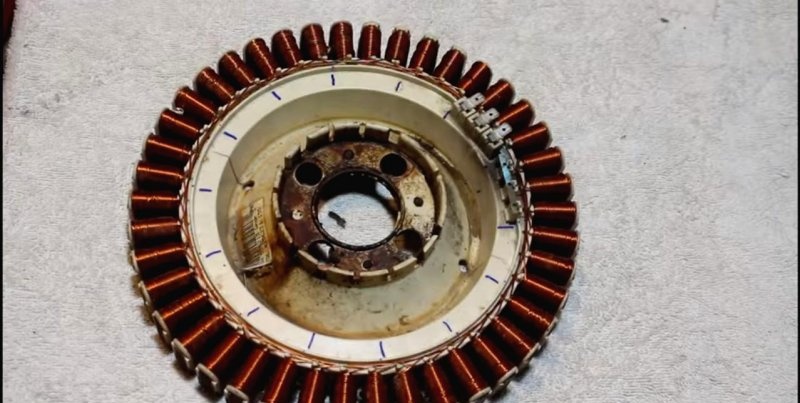

- Estator: una plataforma redonda con bobinas motrices ubicadas a lo largo del borde exterior del círculo;

- El rotor es una cubierta de plástico o metal con un núcleo de plástico. Se colocan imanes permanentes a lo largo del perímetro de su pared interior;

- El eje es la parte central del motor, equipado con cojinetes para transferir energía cinética al tambor de la lavadora.

Trabajaremos directamente con el motor de arranque.

Preparación del estator

Colocamos la plataforma del motor sobre la mesa y nos ponemos manos a la obra. Nuestro objetivo es volver a soldar las conexiones de fase según un circuito diferente, diferente al original (foto).

Para mayor comodidad, puedes marcar grupos de 3 bobinas con un marcador. Utilizando un cortacables cortamos cada una de las 6 salidas de la bobina según el diagrama.

Los bordes cortados deben doblarse con un destornillador o con la mano para que sea más fácil trabajar con ellos más adelante.

Limpiamos cada contacto con una lija de grano fino para mejorar la adherencia.

Cuando todo esté listo y limpio de escombros, conectamos cada segundo grupo de tres contactos. Fortalecemos la torsión de la mano con unos alicates.

Con un soldador, estañamos la torsión con fundente y la soldamos con soldadura de estaño. Desbloqueamos el giro y lo soldamos por el reverso. Hacemos lo mismo con el resto de contactos.Como resultado, deberíamos tener siete giros.

Bucle de fase

Limpiamos el grupo de contactos utilizado para suministrar energía al motor.

Ahora necesitas hacer un bucle con las 3 fases restantes. Seleccionamos un anillo para la primera fase. Lo hacemos a partir de un trozo de cable trenzado de cobre. Lo marcamos y cortamos al tamaño de la circunferencia interior de la plataforma.

Exponemos el aislamiento en las uniones con los contactos libres y los limpiamos con papel de lija. Comenzamos a soldar el anillo del grupo de contactos, pasando por cada uno de los siete, finalizando con el último contacto. Para asegurar la conexión, atamos el extremo del contacto a un anillo.

Recorremos la segunda y tercera fases por analogía con la primera. Se debe tener cuidado de no soldar contactos adyacentes entre sí.

Aplicar aislamiento

Nuestra conversión de motor a generador está lista. Solo queda aislar las soldaduras del anillo y las bobinas. El autor de la invención utilizó un método alternativo, utilizando pegamento caliente como aislante.

Según él, ese aislamiento nunca ha fracasado. Sin embargo, aquellos que no confían en este método deben utilizar cinta aislante. Al finalizar el trabajo, el motor queda ensamblado y puede ser utilizado en la estructura prefabricada del grupo electrógeno.

Ver el vídeo

Clases magistrales similares

Particularmente interesante

“Cero” y “tierra”: ¿cuál es la diferencia fundamental?

Una forma innovadora de conectar dos cables.

¿Qué se puede hacer con un mando a distancia?

La antena más sencilla para TV digital.

Una forma sencilla de convertir un destornillador de níquel-cadmio a

Cómo hacer una bomba de agua ultracompacta e increíblemente potente

Comentarios (1)