Cómo hacer un receptor para un compresor de 12 V a partir de un extintor de incendios

Con un compresor de 12 voltios, puede inflar neumáticos, eliminar la suciedad y el polvo, soplar (limpiar) los elementos de la parrilla, inflar bolas, suministrar aire comprimido a una pistola rociadora, etc.

Si el compresor está equipado con un receptor, su modo de funcionamiento será más sencillo. Después de todo, un contenedor de este tipo crea un suministro de aire comprimido, lo que le permite tomar descansos en el funcionamiento del compresor.

Al mismo tiempo, la calidad del aire suministrado aumentará, ya que el receptor iguala la presión, suaviza las pulsaciones, enfría el aire comprimido proveniente del compresor y recoge el condensado.

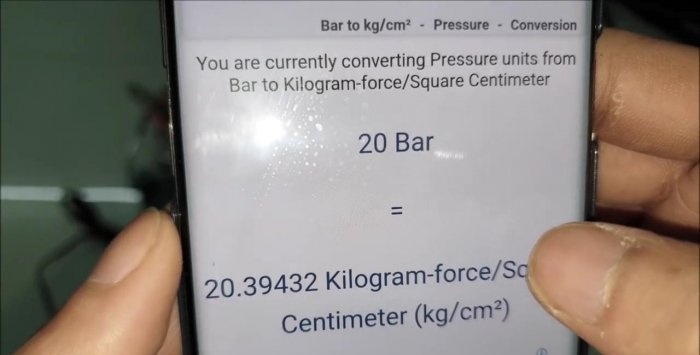

Nuestra instalación constará de dos partes principales: un compresor y un receptor: el cuerpo del extintor. Para un funcionamiento seguro y confiable del dispositivo, es importante que la presión creada por el compresor (140 psi ≈ 10 bar ≈ 10 kg/cm2) no exceda la presión para la cual está diseñado el cuerpo del extintor (20 bar ≈ 20 kg/cm2).

Para crear una instalación que funcione en modo automático necesitaremos los siguientes accesorios:

Para ensamblar unidades individuales en un solo todo, necesitaremos:

Es mejor elegir un extintor de gran volumen para el receptor. En este caso, su eficiencia cuando se trabaja en conjunto con un compresor será mayor.

A continuación, desenroscamos la válvula de cierre con una manguera, sacudimos su contenido del cuerpo (normalmente es una sustancia a base de fosfatos de amonio, ya que es la más barata, pero puede haber otras composiciones).

Luego enjuagamos el interior del cuerpo del extintor con agua limpia varias veces. Limpia el exterior del recipiente con un paño limpio y seca el interior con un secador de pelo.

Antes de esta etapa del trabajo, comparamos una vez más las características del compresor y la antigua carcasa del extintor y nos aseguramos de que nuestro receptor cumplirá con las capacidades del compresor en todos los aspectos.

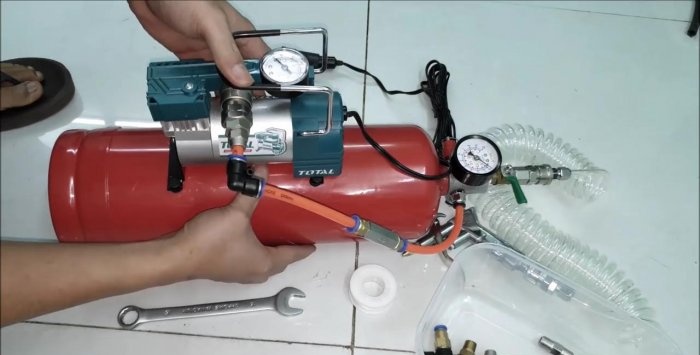

Enroscamos un conjunto de bloqueo con un canal central y cuatro orificios laterales roscados en el cuello del recipiente metálico.

En uno de los canales laterales enroscamos una válvula de seguridad, ajustándola a una presión de apertura menor.

De los dos manómetros disponibles, seleccione el que esté calibrado en unidades de presión de bar y atorníllelo también en el otro canal lateral de la unidad de bloqueo.

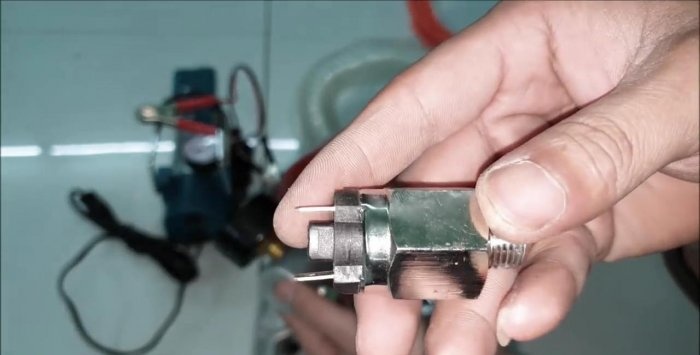

En los dos canales restantes enroscamos un adaptador y un interruptor de presión, el elemento principal del sistema de automatización, que enciende el compresor cuando la presión en el receptor es menor que la de funcionamiento.

Enroscamos una válvula de bola desde arriba en la unidad de cierre para suministrar aire comprimido desde el receptor o su cierre.

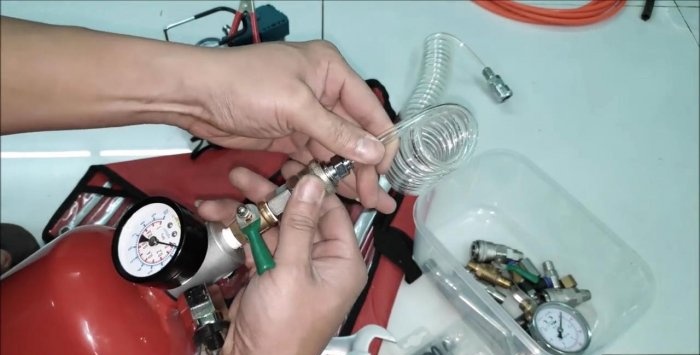

A continuación, utilizando un juego de anillos de goma, cinta FUM y llaves, sellamos y fortalecemos las uniones de todos los elementos con la unidad de bloqueo y esta última con el cuerpo del futuro receptor.

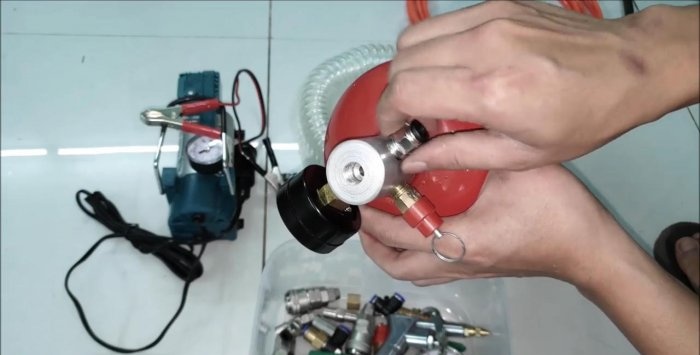

Queda por atornillar a la válvula de bola, también mediante junta tórica y cinta FUM, un adaptador para instalar una manguera en espiral, en cuyo otro extremo se fijará una herramienta accionada por aire comprimido (tenemos una pistola neumática) a través de el mismo adaptador.

Primero comprobamos su funcionalidad conectándolo a una batería de 12 voltios y nos aseguramos de que todo esté en orden.

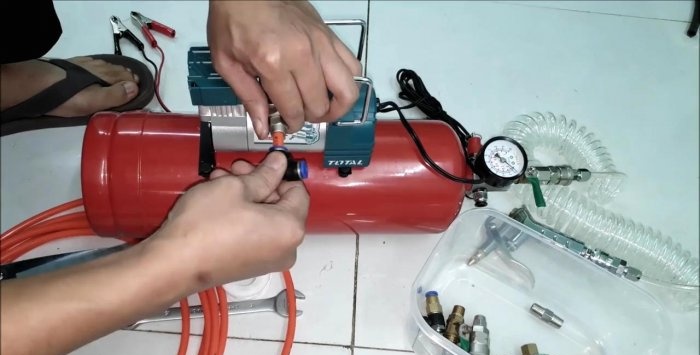

Colocamos un adaptador de manguera en el racor de salida del compresor. Sellamos con cinta FUM y apretamos firmemente el conector hexagonal con llaves.

Instalamos el compresor en el receptor en el lugar donde luego se fijará. Cortamos la manguera en la salida con unas tijeras, dejando una pequeña extensión sobre la que ponemos un racor rectangular de plástico. Es necesario darle la dirección deseada a la manguera que saldrá de ella y conectarla al adaptador del receptor. Entre las dos últimas partes, se corta un conector hexagonal en la manguera; también es una válvula de retención.

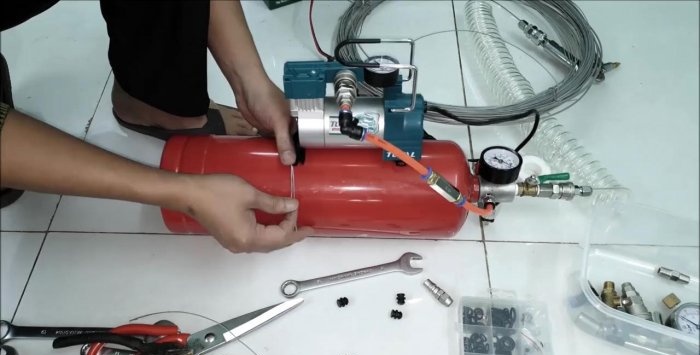

Pegamos tiras de cinta adhesiva de doble cara en las superficies de soporte de la base del compresor. Esto le permitirá fijar previamente los nodos entre sí y contribuir aún más a la solidez de la conexión.

Luego, utilizando unos alicates y un alambre para atar, que pasamos por los orificios de la base, atornillamos firmemente el compresor al receptor.

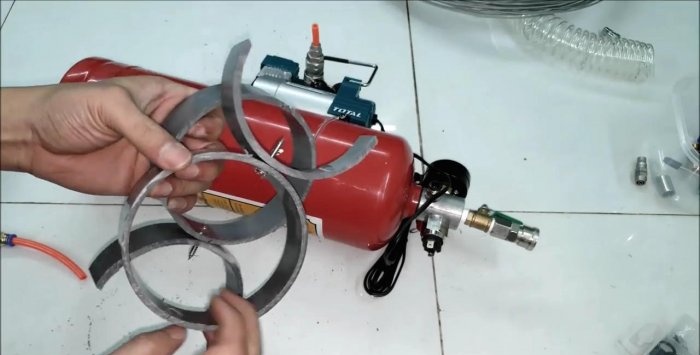

Para hacer esto, necesitará un trozo de tubo de plástico de tamaño comparable al diámetro exterior del receptor. Con una sierra para metales, corte tres anillos del mismo ancho de la tubería.

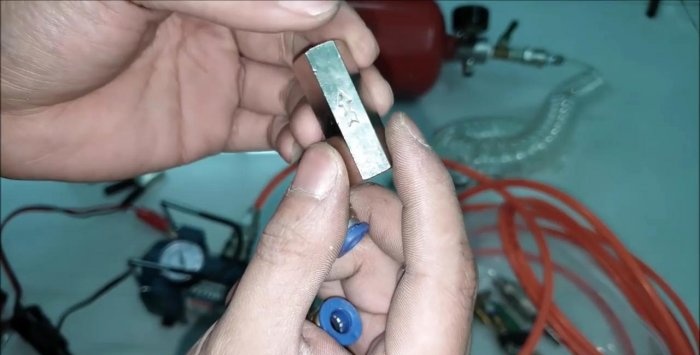

Hacemos un corte transversal en dos anillas para que se puedan poner en el receptor. Corta el tercer anillo en dos partes iguales. Ellos, de hecho, serán las “patas” de nuestra instalación.

En dos anillos, en puntos diametralmente opuestos a los cortes, perforamos agujeros con un taladro. Hacemos lo mismo en las medias anillas de su centro.

Conectamos anillos con medios anillos en pares usando tornillos y un taladro, atornillando los herrajes desde el lado del anillo completo dividido.

En el interior de los anillos partidos, cubriendo las cabezas de los tornillos, pegamos una tira de cinta adhesiva de doble cara para fijar los anillos al cuerpo del receptor desde abajo.

Instalamos los anillos en el receptor, extendiéndolos a lo largo del corte. Para fijar firmemente los anillos en la superficie del receptor, también pegamos una tira debajo de cada extremo del anillo, comenzando desde el corte hacia abajo.

Después de conectar las mangueras y encender el compresor, comprobamos la acumulación de presión en el receptor mediante un manómetro y el funcionamiento de la instalación mediante una pistola neumática cuando se corta la alimentación. Liberamos la presión en el receptor mediante la válvula de seguridad tirando del anillo de la varilla.

Cortamos un hilo del cable del compresor y conectamos sus extremos al presostato mediante terminales y una engarzadora. Volvemos a encender el compresor y nos aseguramos de que aumente la presión en el receptor.

Usando un hexágono ajustamos la presión máxima en el receptor, que elegimos que sea de 7 bar. Ahora, mientras limpia la superficie de los escombros con una pistola neumática, infla neumáticos de bicicleta, etc., el relé mantendrá una presión en el receptor igual a 7 bar encendiendo y apagando automáticamente el compresor.

Si el compresor está equipado con un receptor, su modo de funcionamiento será más sencillo. Después de todo, un contenedor de este tipo crea un suministro de aire comprimido, lo que le permite tomar descansos en el funcionamiento del compresor.

Al mismo tiempo, la calidad del aire suministrado aumentará, ya que el receptor iguala la presión, suaviza las pulsaciones, enfría el aire comprimido proveniente del compresor y recoge el condensado.

Accesorios requeridos

Nuestra instalación constará de dos partes principales: un compresor y un receptor: el cuerpo del extintor. Para un funcionamiento seguro y confiable del dispositivo, es importante que la presión creada por el compresor (140 psi ≈ 10 bar ≈ 10 kg/cm2) no exceda la presión para la cual está diseñado el cuerpo del extintor (20 bar ≈ 20 kg/cm2).

Para crear una instalación que funcione en modo automático necesitaremos los siguientes accesorios:

- una unidad de cierre en el receptor con un sistema de canales roscados;

- válvula de seguridad;

- manómetro con escala en bares;

- interruptor de presión;

- válvula en forma de válvula de bola;

- mangueras espirales y lineales;

- pistola de aire;

- batería de 12 voltios;

- racores, uniones y adaptadores.

Para ensamblar unidades individuales en un solo todo, necesitaremos:

- llaves y alicates;

- taladro y engarzadora (medios para engarzar terminales de alambre);

- sierra para metales y tijeras;

- juntas tóricas y cinta FUM;

- alambre de tejer y cinta adhesiva de doble cara;

- trozo de tubo de plástico.

Hacer un receptor a partir de una carcasa de extintor de incendios para un compresor de 12 V

Es mejor elegir un extintor de gran volumen para el receptor. En este caso, su eficiencia cuando se trabaja en conjunto con un compresor será mayor.

A continuación, desenroscamos la válvula de cierre con una manguera, sacudimos su contenido del cuerpo (normalmente es una sustancia a base de fosfatos de amonio, ya que es la más barata, pero puede haber otras composiciones).

Luego enjuagamos el interior del cuerpo del extintor con agua limpia varias veces. Limpia el exterior del recipiente con un paño limpio y seca el interior con un secador de pelo.

Equipo receptor

Antes de esta etapa del trabajo, comparamos una vez más las características del compresor y la antigua carcasa del extintor y nos aseguramos de que nuestro receptor cumplirá con las capacidades del compresor en todos los aspectos.

Enroscamos un conjunto de bloqueo con un canal central y cuatro orificios laterales roscados en el cuello del recipiente metálico.

En uno de los canales laterales enroscamos una válvula de seguridad, ajustándola a una presión de apertura menor.

De los dos manómetros disponibles, seleccione el que esté calibrado en unidades de presión de bar y atorníllelo también en el otro canal lateral de la unidad de bloqueo.

En los dos canales restantes enroscamos un adaptador y un interruptor de presión, el elemento principal del sistema de automatización, que enciende el compresor cuando la presión en el receptor es menor que la de funcionamiento.

Enroscamos una válvula de bola desde arriba en la unidad de cierre para suministrar aire comprimido desde el receptor o su cierre.

A continuación, utilizando un juego de anillos de goma, cinta FUM y llaves, sellamos y fortalecemos las uniones de todos los elementos con la unidad de bloqueo y esta última con el cuerpo del futuro receptor.

Queda por atornillar a la válvula de bola, también mediante junta tórica y cinta FUM, un adaptador para instalar una manguera en espiral, en cuyo otro extremo se fijará una herramienta accionada por aire comprimido (tenemos una pistola neumática) a través de el mismo adaptador.

Tubería del compresor

Primero comprobamos su funcionalidad conectándolo a una batería de 12 voltios y nos aseguramos de que todo esté en orden.

Colocamos un adaptador de manguera en el racor de salida del compresor. Sellamos con cinta FUM y apretamos firmemente el conector hexagonal con llaves.

Instalamos el compresor en el receptor en el lugar donde luego se fijará. Cortamos la manguera en la salida con unas tijeras, dejando una pequeña extensión sobre la que ponemos un racor rectangular de plástico. Es necesario darle la dirección deseada a la manguera que saldrá de ella y conectarla al adaptador del receptor. Entre las dos últimas partes, se corta un conector hexagonal en la manguera; también es una válvula de retención.

Instalación del compresor en el receptor.

Pegamos tiras de cinta adhesiva de doble cara en las superficies de soporte de la base del compresor. Esto le permitirá fijar previamente los nodos entre sí y contribuir aún más a la solidez de la conexión.

Luego, utilizando unos alicates y un alambre para atar, que pasamos por los orificios de la base, atornillamos firmemente el compresor al receptor.

Fabricación de la pieza de soporte de instalación.

Para hacer esto, necesitará un trozo de tubo de plástico de tamaño comparable al diámetro exterior del receptor. Con una sierra para metales, corte tres anillos del mismo ancho de la tubería.

Hacemos un corte transversal en dos anillas para que se puedan poner en el receptor. Corta el tercer anillo en dos partes iguales. Ellos, de hecho, serán las “patas” de nuestra instalación.

En dos anillos, en puntos diametralmente opuestos a los cortes, perforamos agujeros con un taladro. Hacemos lo mismo en las medias anillas de su centro.

Conectamos anillos con medios anillos en pares usando tornillos y un taladro, atornillando los herrajes desde el lado del anillo completo dividido.

En el interior de los anillos partidos, cubriendo las cabezas de los tornillos, pegamos una tira de cinta adhesiva de doble cara para fijar los anillos al cuerpo del receptor desde abajo.

Instalamos los anillos en el receptor, extendiéndolos a lo largo del corte. Para fijar firmemente los anillos en la superficie del receptor, también pegamos una tira debajo de cada extremo del anillo, comenzando desde el corte hacia abajo.

Selección de presión en el receptor y configuración del relé.

Después de conectar las mangueras y encender el compresor, comprobamos la acumulación de presión en el receptor mediante un manómetro y el funcionamiento de la instalación mediante una pistola neumática cuando se corta la alimentación. Liberamos la presión en el receptor mediante la válvula de seguridad tirando del anillo de la varilla.

Cortamos un hilo del cable del compresor y conectamos sus extremos al presostato mediante terminales y una engarzadora. Volvemos a encender el compresor y nos aseguramos de que aumente la presión en el receptor.

Usando un hexágono ajustamos la presión máxima en el receptor, que elegimos que sea de 7 bar. Ahora, mientras limpia la superficie de los escombros con una pistola neumática, infla neumáticos de bicicleta, etc., el relé mantendrá una presión en el receptor igual a 7 bar encendiendo y apagando automáticamente el compresor.

Ver el vídeo

Clases magistrales similares

Un generador de espuma sencillo y potente a partir de un extintor de incendios.

Compresor de 12 V del compresor del frigorífico.

Compresor frigorífico para inflar neumáticos.

La boquilla de chorro de arena más sencilla para un compresor con sus propias manos.

Cómo hacer un motor de gasolina a partir de un compresor de frigorífico.

Rompecabezas de un compresor de un refrigerador.

Particularmente interesante

La forma más efectiva de restaurar tu batería

El lubricante penetrante más potente.

Una forma sencilla de eliminar la suciedad adherida a los revestimientos del guardabarros y

¿Vale la pena instalar un imán en el filtro de aceite?

Cómo restaurar la batería de un coche con bicarbonato de sodio

Usos inusuales del WD-40

Comentarios (11)