Plantilla de bricolaje para tacos de muebles.

Los fabricantes de muebles y carpinteros conocen muy bien el valor de esta herramienta. Cuando tienes que perforar muchos agujeros idénticos, no puedes prescindir de una plantilla o plantilla. Por tanto, en un buen taller no hay muchos. Intentemos crear una de estas plantillas populares que facilite la conexión con clavijas.

Como regla general, estos dispositivos no son desechables, sino que están diseñados para un uso prolongado. Por tanto, todo el secreto está en su excepcional precisión, de modo que las dimensiones verificadas puedan sustituir de una vez por todas a una cinta métrica o incluso a un pie de rey.

El único inconveniente de esta, como la mayoría de plantillas de muebles y carpintería, es la total falta de personalización al tamaño. Es decir, si lo hizo para adaptarse al grosor del tablero, digamos 25 mm, y el intervalo entre dos tacos de una junta es de 30 mm en los centros, entonces será así y nada más. Para un tamaño diferente necesitarás hacer una plantilla diferente.

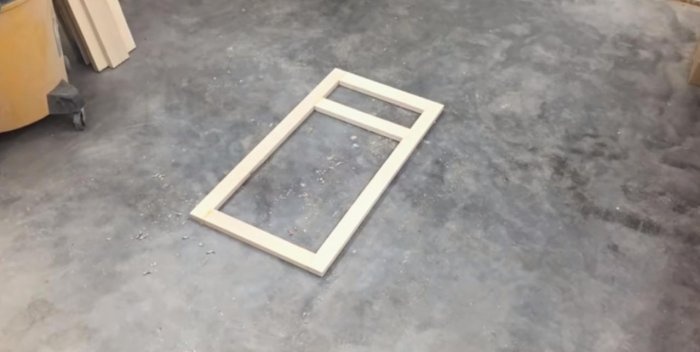

Consideremos el uso de nuestra plantilla usando el ejemplo de cómo hacer un marco pequeño: la hoja de una ventana o el marco de la fachada de un mueble.Un cálculo rápido muestra que incluso al crear un producto tan simple, será necesario instalar 12 tacos, lo que significa perforar 24 agujeros precisos. Simplemente marcarlos llevará mucho tiempo, pero con una plantilla esto se hará mucho más rápido. ¡Empecemos!

Es razonable creer que tal precisión no se puede lograr con las manos desnudas. Necesitaremos una sierra circular con carro para cortar en un ángulo de 90° y una taladradora vertical. Para los talleres, este equipo no es particularmente exclusivo, porque hoy en día es bastante asequible.

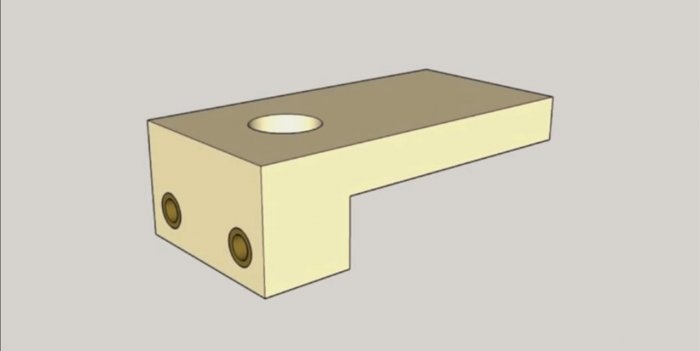

El material para la plantilla son residuos de producción. Has oído bien, lo haremos a partir de trozos de espacios en blanco, ya que las dimensiones son muy pequeñas. Necesitará pegamento para madera, taladros de diferentes diámetros y una buena herramienta de medición: una regla o un calibre. La apariencia general de nuestra plantilla es la siguiente.

El primer paso es seleccionar un espacio en blanco para la parte de trabajo de la plantilla. Las especies de madera dura se consideran ideales para esto: roble, acacia, haya, fresno. Colocamos una regla sobre una sierra circular y recortamos la pieza de trabajo, el ancho es de 5 cm, recortamos la pieza de trabajo en ángulo recto con un carro en la misma sierra circular. Longitud – 2,5-3 cm.

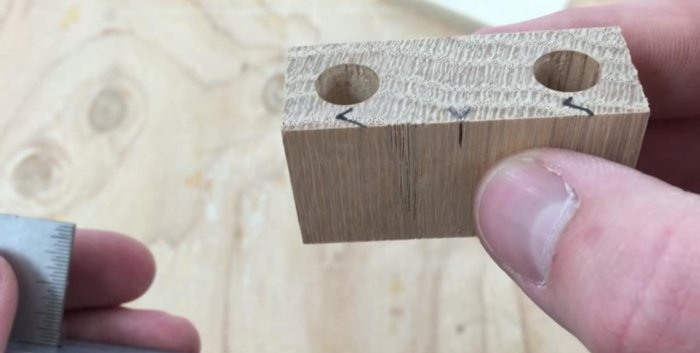

Ahora es necesario marcar con la mayor precisión posible los orificios de trabajo. Pero si se dejan desprotegidos, la madera se expandirá muy rápidamente debido a numerosas perforaciones y la plantilla quedará imprecisa. Para evitar esto, seleccionamos varios trozos de tubo de metal con un diámetro interno de 8 mm (este es exactamente el tamaño de una clavija para muebles estándar) y con ellos hacemos casquillos de asiento para la plantilla.

Les perforamos agujeros en una máquina vertical.Establecemos el intervalo a lo largo de los centros en función de nuestras piezas de trabajo, que procesaremos utilizando una plantilla (en nuestro caso es de unos 3 cm).

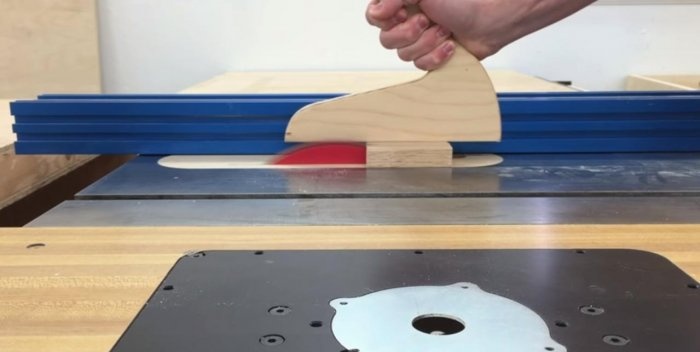

A partir de un pequeño trozo de madera contrachapada (8-10 mm de espesor) hacemos un soporte para el mango. Lo recortamos con una sierra circular según el ancho de la parte de trabajo, es decir, 5 cm.

Habiendo medido la longitud de la parte de trabajo, colocamos una marca en el medio de esta placa de madera contrachapada. Perforamos un orificio pasante con un diámetro de 9-10 mm. Este será un agujero de inspección. Puedes avellanarlo ligeramente desde el frente.

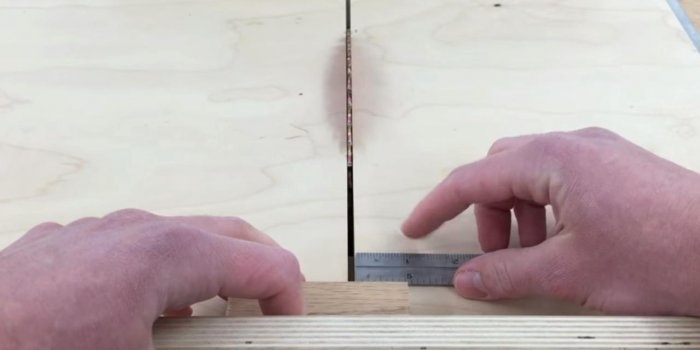

Con un calibre, marque el medio entre los dos orificios de la parte de trabajo de la plantilla. Ponemos una marca en su cara lateral.

Ahora puede conectar las dos partes de la plantilla pegándolas con pegamento para madera o pegamento PVA.

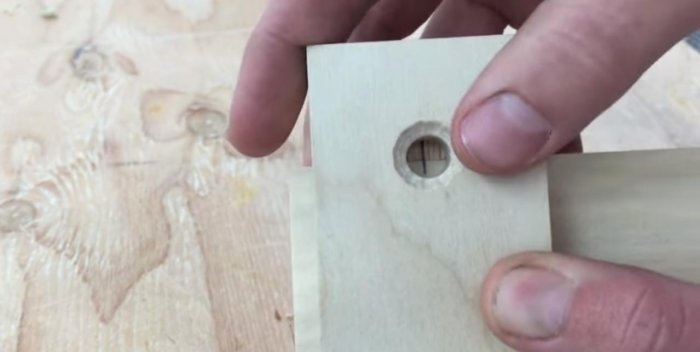

Es el momento de colocar en nuestra plantilla unas guías-manguitos metálicos para perforar. Si los agujeros no se aflojan, se sujetarán bien sin pegamento. Puedes presionarlos usando una abrazadera de carpintería manual.

Nuestra plantilla está lista, ahora podemos probarla en acción. Deben trabajar presionándolos contra la pieza de trabajo con una abrazadera. Como puedes ver, ¡todo funciona muy bien!

La tecnología para utilizar un dispositivo de este tipo es muy sencilla. Es necesario colocar la estructura prefabricada sobre una superficie plana para que se puedan marcar los puntos medios de todas las parejas. Esto se puede hacer a mano, sin cinta métrica. En la unión de los elementos se realizan marcas idénticas para ambas partes a unir y se coloca una marca corta en ambas piezas de trabajo.

Luego todo es como de costumbre: se centra la plantilla a través del orificio de inspección con las marcas en las piezas y se sujeta con una abrazadera. Los agujeros se perforan sin medidas adicionales. La profundidad de perforación se ajusta mediante la longitud del taladro o mediante un tope extraíble.

Ya solo queda recubrir bien todas las piezas con pegamento antes de unirlas, y ensamblarlas presionando las uniones con abrazaderas. De esta forma sencilla se pueden evitar fácilmente las diferencias de espesor al empalmar piezas prefabricadas, su posterior rectificado y los cambios de espesor.

¡Tantas deficiencias se pueden resolver con una plantilla pequeña y sencilla!

Como regla general, estos dispositivos no son desechables, sino que están diseñados para un uso prolongado. Por tanto, todo el secreto está en su excepcional precisión, de modo que las dimensiones verificadas puedan sustituir de una vez por todas a una cinta métrica o incluso a un pie de rey.

El único inconveniente de esta, como la mayoría de plantillas de muebles y carpintería, es la total falta de personalización al tamaño. Es decir, si lo hizo para adaptarse al grosor del tablero, digamos 25 mm, y el intervalo entre dos tacos de una junta es de 30 mm en los centros, entonces será así y nada más. Para un tamaño diferente necesitarás hacer una plantilla diferente.

Consideremos el uso de nuestra plantilla usando el ejemplo de cómo hacer un marco pequeño: la hoja de una ventana o el marco de la fachada de un mueble.Un cálculo rápido muestra que incluso al crear un producto tan simple, será necesario instalar 12 tacos, lo que significa perforar 24 agujeros precisos. Simplemente marcarlos llevará mucho tiempo, pero con una plantilla esto se hará mucho más rápido. ¡Empecemos!

Materiales, herramientas para hacer una plantilla.

Es razonable creer que tal precisión no se puede lograr con las manos desnudas. Necesitaremos una sierra circular con carro para cortar en un ángulo de 90° y una taladradora vertical. Para los talleres, este equipo no es particularmente exclusivo, porque hoy en día es bastante asequible.

El material para la plantilla son residuos de producción. Has oído bien, lo haremos a partir de trozos de espacios en blanco, ya que las dimensiones son muy pequeñas. Necesitará pegamento para madera, taladros de diferentes diámetros y una buena herramienta de medición: una regla o un calibre. La apariencia general de nuestra plantilla es la siguiente.

Hacer una plantilla para tacos

El primer paso es seleccionar un espacio en blanco para la parte de trabajo de la plantilla. Las especies de madera dura se consideran ideales para esto: roble, acacia, haya, fresno. Colocamos una regla sobre una sierra circular y recortamos la pieza de trabajo, el ancho es de 5 cm, recortamos la pieza de trabajo en ángulo recto con un carro en la misma sierra circular. Longitud – 2,5-3 cm.

Ahora es necesario marcar con la mayor precisión posible los orificios de trabajo. Pero si se dejan desprotegidos, la madera se expandirá muy rápidamente debido a numerosas perforaciones y la plantilla quedará imprecisa. Para evitar esto, seleccionamos varios trozos de tubo de metal con un diámetro interno de 8 mm (este es exactamente el tamaño de una clavija para muebles estándar) y con ellos hacemos casquillos de asiento para la plantilla.

Les perforamos agujeros en una máquina vertical.Establecemos el intervalo a lo largo de los centros en función de nuestras piezas de trabajo, que procesaremos utilizando una plantilla (en nuestro caso es de unos 3 cm).

A partir de un pequeño trozo de madera contrachapada (8-10 mm de espesor) hacemos un soporte para el mango. Lo recortamos con una sierra circular según el ancho de la parte de trabajo, es decir, 5 cm.

Habiendo medido la longitud de la parte de trabajo, colocamos una marca en el medio de esta placa de madera contrachapada. Perforamos un orificio pasante con un diámetro de 9-10 mm. Este será un agujero de inspección. Puedes avellanarlo ligeramente desde el frente.

Con un calibre, marque el medio entre los dos orificios de la parte de trabajo de la plantilla. Ponemos una marca en su cara lateral.

Ahora puede conectar las dos partes de la plantilla pegándolas con pegamento para madera o pegamento PVA.

Es el momento de colocar en nuestra plantilla unas guías-manguitos metálicos para perforar. Si los agujeros no se aflojan, se sujetarán bien sin pegamento. Puedes presionarlos usando una abrazadera de carpintería manual.

Nuestra plantilla está lista, ahora podemos probarla en acción. Deben trabajar presionándolos contra la pieza de trabajo con una abrazadera. Como puedes ver, ¡todo funciona muy bien!

La tecnología para utilizar un dispositivo de este tipo es muy sencilla. Es necesario colocar la estructura prefabricada sobre una superficie plana para que se puedan marcar los puntos medios de todas las parejas. Esto se puede hacer a mano, sin cinta métrica. En la unión de los elementos se realizan marcas idénticas para ambas partes a unir y se coloca una marca corta en ambas piezas de trabajo.

Luego todo es como de costumbre: se centra la plantilla a través del orificio de inspección con las marcas en las piezas y se sujeta con una abrazadera. Los agujeros se perforan sin medidas adicionales. La profundidad de perforación se ajusta mediante la longitud del taladro o mediante un tope extraíble.

Ya solo queda recubrir bien todas las piezas con pegamento antes de unirlas, y ensamblarlas presionando las uniones con abrazaderas. De esta forma sencilla se pueden evitar fácilmente las diferencias de espesor al empalmar piezas prefabricadas, su posterior rectificado y los cambios de espesor.

¡Tantas deficiencias se pueden resolver con una plantilla pequeña y sencilla!

Ver el vídeo

Clases magistrales similares

Particularmente interesante

Comentarios (1)