Un soporte sencillo para una amoladora angular hecho con una bicicleta.

Si tiene una amoladora angular, puede serrar, moler y cortar muchos materiales: madera, metal, piedra, tejas, etc. Pero, ¿qué hacer cuando necesita cortar hebras largas en pedazos y garantizar un corte preciso? Esto requiere máquinas complejas y costosas.

Es muy difícil cortar tejas o ladrillos con corte de precisión si sostienes la amoladora solo con las manos. El corte manual de materiales finos y viscosos con la más mínima desviación del equipo de la dirección de corte puede provocar atascos y roturas del disco.

En tales casos, para evitar comprar una máquina por separado, basta con fabricar un dispositivo que sujete de forma rígida y precisa la amoladora angular en una posición determinada.

Además del molinillo, con el que podremos elaborar piezas individuales de nuestro producto casero, necesitaremos:

De equipos y herramientas, además de una amoladora angular, necesitaremos:

La vieja bicicleta se lava, se limpia y se pone en orden. Quitamos las ruedas, no las necesitaremos. Retire el volante con la columna de dirección y el vástago.

Lubricar con aceite y desenroscar la tuerca que sujeta el rodamiento y retirar la horquilla de la corona del cuadro.

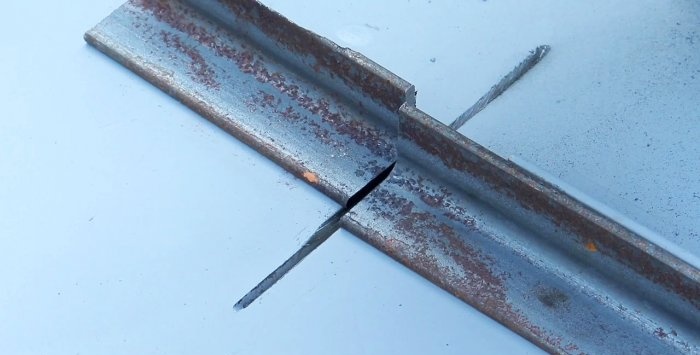

Cortamos los "cuernos" y las patas de las horquillas del volante.

Recortamos el tubo de dirección con parte del tubo horizontal e inclinado del marco.

Ordenamos estos nudos con amoladora, lija y servilletas de tela.

Cortamos parte del estante de la esquina, limpiándolo con una muela y haciendo las marcas necesarias. En la tira cortada marcamos los centros de dos agujeros, perforamos agujeros y redondeamos un lado.

Soldamos la placa a la base de las plumas, apoyando su extremo plano contra una pluma y colocándola sobre la segunda. Le damos la vuelta al tenedor y le soldamos el plato por el otro lado.

Cortamos la pieza requerida de la hoja de metal según las marcas y procesamos los extremos. Hacemos 4 espacios en blanco iguales a partir de un tubo perfilado y los soldamos en las esquinas de la hoja de metal de acuerdo con las marcas.

Reforzamos las piernas en pares en el lado estrecho de la hoja, soldando un puente de refuerzo entre ellas más cerca de los talones de soporte.

Giramos la estructura 180 grados y obtenemos una mesa de cuatro patas con tablero de metal.

Soldamos el tubo de dirección a la mesa con parte del tubo del marco horizontal e inclinado en el centro del lado estrecho más cerca del final.

Movemos la columna de dirección al ras del soporte del vástago de dirección y la aseguramos en esta posición con una tuerca. Limpiamos la varilla de la horquilla e instalamos un nuevo rodamiento superior, habiéndolo lubricado previamente. Introducimos la varilla de la horquilla con el rodamiento en la corona del cuadro hasta el tope.También instalamos un nuevo rodamiento lubricado en el lado que sobresale de la varilla y lo apretamos con una arandela plana con rosca y tuerca de control. Insertamos la columna de dirección con el vástago de dirección en los orificios de las tuercas, en cuyo soporte se fija la parte central del volante, desplazada hacia un lado. Apretar todas las tuercas hasta el tope.

En dos esquinas de igual longitud, perforamos dos agujeros en un estante y los agujeros correspondientes en el metal de la mesa. Los fijamos con tornillos y tuercas para que proporcionen cortes a 90 y 45 grados. Cortamos una ranura pasante de la longitud requerida en la mesa directamente debajo del disco de la amoladora montada en el soporte.

Soldamos una tuerca al extremo del tablero de la mesa desde el lado del conjunto complejo.

A continuación soldamos el espárrago con tuerca enroscada encima de la corona de la horquilla, colocando el extremo libre en su centro.

Cubrimos toda la estructura con pintura nitro en aerosol.

Colocamos un mango blando (agarre) en el extremo libre de la parte central del volante.

Colocamos un resorte en la tuerca de la mesa y en el extremo del espárrago y atornillamos una segunda tuerca en el extremo del espárrago para que el resorte no salga volando.

Pasamos el enchufe con el cordón de la amoladora angular por la abrazadera, que apretamos en el centro del cuerpo de la amoladora angular.

Fijamos la amoladora angular con dos tornillos al orificio roscado del cuerpo y a la tuerca de sujeción mediante una placa con orificios soldada a las patas de la horquilla.

Ahora puede, moviendo la palanca por la empuñadura, cambiar fácilmente la posición de la amoladora angular con respecto a la mesa de trabajo, después de lo cual, gracias al resorte, la amoladora angular vuelve a su posición original.

Aplicamos voltaje a la herramienta y la probamos en acción. Utilizando una esquina guía unida directamente a la mesa, cortamos cordones largos (tubos, ángulos, canales, etc.).

Aplicamos un cuadrado al corte y nos aseguramos de que se realice exactamente a 90 grados.

Si es necesario cortar una pieza larga en un ángulo de 45 grados, utilice la segunda esquina como guía.

Doblándolos a lo largo de la línea de corte y aplicando un transportador en la esquina interior, nos aseguramos de que esté exactamente a 90 grados.

Es muy difícil cortar tejas o ladrillos con corte de precisión si sostienes la amoladora solo con las manos. El corte manual de materiales finos y viscosos con la más mínima desviación del equipo de la dirección de corte puede provocar atascos y roturas del disco.

En tales casos, para evitar comprar una máquina por separado, basta con fabricar un dispositivo que sujete de forma rígida y precisa la amoladora angular en una posición determinada.

Necesitará

Además del molinillo, con el que podremos elaborar piezas individuales de nuestro producto casero, necesitaremos:

- separar piezas de una bicicleta vieja;

- esquina de acero;

- tubo perfilado;

- una lámina de metal;

- pernos, tuercas y espárragos;

- resorte de tensión;

- una lata de pintura en aerosol, etc.

De equipos y herramientas, además de una amoladora angular, necesitaremos:

- maquina de soldar;

- taladro o perforadora;

- llaves y destornillador;

- marcadores y dispositivos de medición, etc.

Procedimiento de fabricación

La vieja bicicleta se lava, se limpia y se pone en orden. Quitamos las ruedas, no las necesitaremos. Retire el volante con la columna de dirección y el vástago.

Lubricar con aceite y desenroscar la tuerca que sujeta el rodamiento y retirar la horquilla de la corona del cuadro.

Cortamos los "cuernos" y las patas de las horquillas del volante.

Recortamos el tubo de dirección con parte del tubo horizontal e inclinado del marco.

Ordenamos estos nudos con amoladora, lija y servilletas de tela.

Cortamos parte del estante de la esquina, limpiándolo con una muela y haciendo las marcas necesarias. En la tira cortada marcamos los centros de dos agujeros, perforamos agujeros y redondeamos un lado.

Soldamos la placa a la base de las plumas, apoyando su extremo plano contra una pluma y colocándola sobre la segunda. Le damos la vuelta al tenedor y le soldamos el plato por el otro lado.

Cortamos la pieza requerida de la hoja de metal según las marcas y procesamos los extremos. Hacemos 4 espacios en blanco iguales a partir de un tubo perfilado y los soldamos en las esquinas de la hoja de metal de acuerdo con las marcas.

Reforzamos las piernas en pares en el lado estrecho de la hoja, soldando un puente de refuerzo entre ellas más cerca de los talones de soporte.

Giramos la estructura 180 grados y obtenemos una mesa de cuatro patas con tablero de metal.

Soldamos el tubo de dirección a la mesa con parte del tubo del marco horizontal e inclinado en el centro del lado estrecho más cerca del final.

Movemos la columna de dirección al ras del soporte del vástago de dirección y la aseguramos en esta posición con una tuerca. Limpiamos la varilla de la horquilla e instalamos un nuevo rodamiento superior, habiéndolo lubricado previamente. Introducimos la varilla de la horquilla con el rodamiento en la corona del cuadro hasta el tope.También instalamos un nuevo rodamiento lubricado en el lado que sobresale de la varilla y lo apretamos con una arandela plana con rosca y tuerca de control. Insertamos la columna de dirección con el vástago de dirección en los orificios de las tuercas, en cuyo soporte se fija la parte central del volante, desplazada hacia un lado. Apretar todas las tuercas hasta el tope.

En dos esquinas de igual longitud, perforamos dos agujeros en un estante y los agujeros correspondientes en el metal de la mesa. Los fijamos con tornillos y tuercas para que proporcionen cortes a 90 y 45 grados. Cortamos una ranura pasante de la longitud requerida en la mesa directamente debajo del disco de la amoladora montada en el soporte.

Soldamos una tuerca al extremo del tablero de la mesa desde el lado del conjunto complejo.

A continuación soldamos el espárrago con tuerca enroscada encima de la corona de la horquilla, colocando el extremo libre en su centro.

Cubrimos toda la estructura con pintura nitro en aerosol.

Colocamos un mango blando (agarre) en el extremo libre de la parte central del volante.

Colocamos un resorte en la tuerca de la mesa y en el extremo del espárrago y atornillamos una segunda tuerca en el extremo del espárrago para que el resorte no salga volando.

Pasamos el enchufe con el cordón de la amoladora angular por la abrazadera, que apretamos en el centro del cuerpo de la amoladora angular.

Fijamos la amoladora angular con dos tornillos al orificio roscado del cuerpo y a la tuerca de sujeción mediante una placa con orificios soldada a las patas de la horquilla.

Probando una amoladora angular con soporte

Ahora puede, moviendo la palanca por la empuñadura, cambiar fácilmente la posición de la amoladora angular con respecto a la mesa de trabajo, después de lo cual, gracias al resorte, la amoladora angular vuelve a su posición original.

Aplicamos voltaje a la herramienta y la probamos en acción. Utilizando una esquina guía unida directamente a la mesa, cortamos cordones largos (tubos, ángulos, canales, etc.).

Aplicamos un cuadrado al corte y nos aseguramos de que se realice exactamente a 90 grados.

Si es necesario cortar una pieza larga en un ángulo de 45 grados, utilice la segunda esquina como guía.

Doblándolos a lo largo de la línea de corte y aplicando un transportador en la esquina interior, nos aseguramos de que esté exactamente a 90 grados.

Ver el vídeo

Clases magistrales similares

Soporte para amoladora angular fabricado con el mango de una bicicleta para niños. Extremadamente

Un soporte sencillo para una amoladora angular.

Soporte para amoladora angular o sierra pendular de amoladora angular

Cómo aumentar la funcionalidad de una amoladora angular con equipo extraíble

Portabicicletas

Cómo instalar un portabrocas en una amoladora angular y por qué puede hacerlo

Particularmente interesante

Comentarios (0)