Moldeo de piezas de plástico en casa. Tan fácil como un pastel

La fabricación de productos de fundición con materiales modernos se ha vuelto bastante accesible, sencilla y económica. Considere la opción de utilizar poliuretano para el vertido y silicona para crear el molde.

Necesitará

Para nuestro trabajo utilizaremos materiales y productos bastante accesibles y económicos:

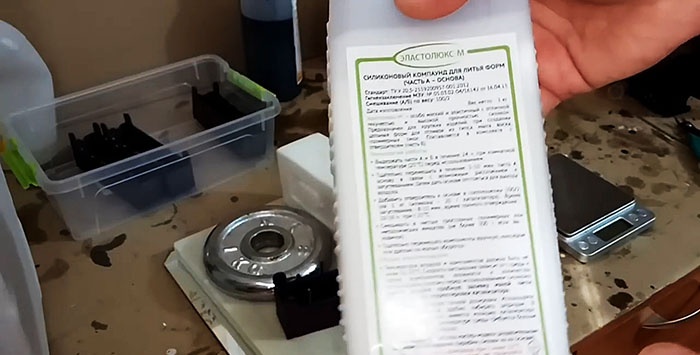

- silicona "ELASTOLUX-M" para la fabricación de moldes;

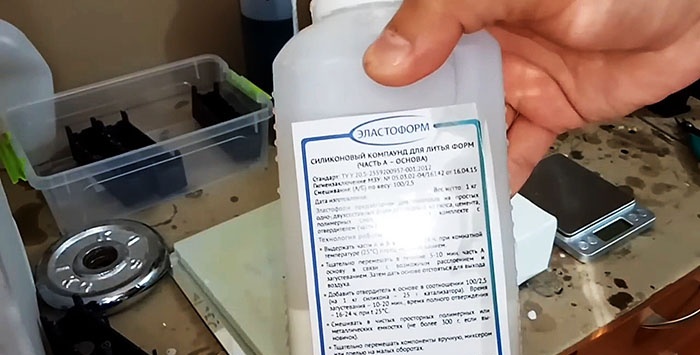

- silicona "ELASTOFORM" para la fabricación del sustrato;

- separador a base de queroseno o vaselina;

- doblado para el molde con un peso total de 1 kg;

- poliuretano fundido "UNIKAST 9" (base, parte A);

- endurecedor (parte B);

- balanzas de precisión;

- vaso de plastico.

Tecnología de fundición de productos de poliuretano en moldes de silicona.

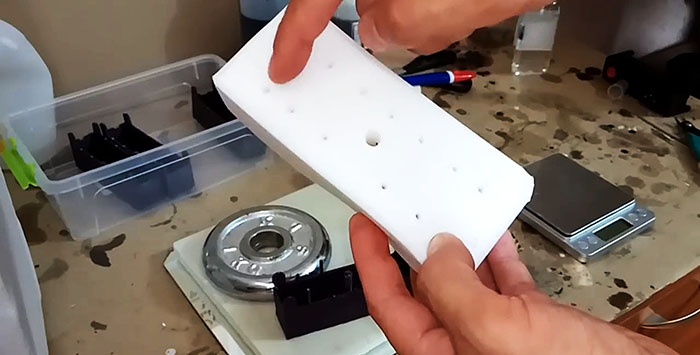

En primer lugar, debe imprimir un modelo maestro con un sistema de compuerta en una impresora 3D. O tome una pieza terminada que deba repetirse y pegue palillos de dientes en el papel de bebederos. Será necesario hacer un molde de silicona reutilizable.

Para ello utilizamos silicona, que es muy elástica y suficientemente duradera.Para un sustrato base con un espesor de 10-15 mm, es adecuada una silicona de dos componentes más económica del tipo ELASTOFORM.

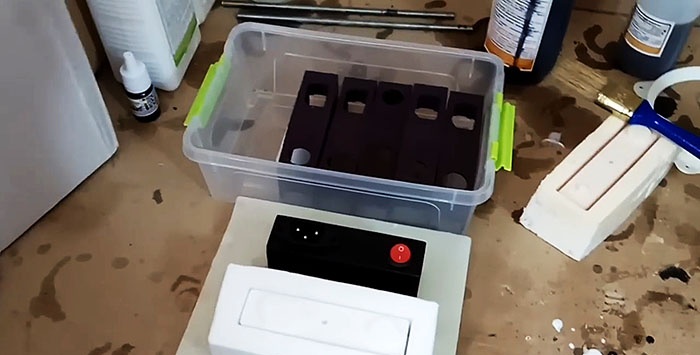

Molde de silicona elaborado.

¿Cómo funciona el proceso de casting?

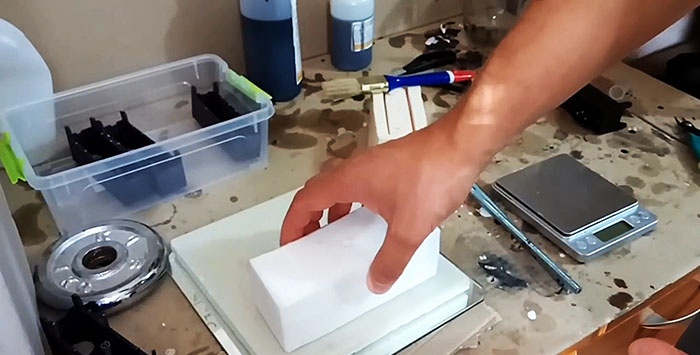

Colocamos el molde de silicona sobre el sustrato. Si se va a utilizar repetidamente, lubríquelo periódicamente con un separador a base de queroseno o vaselina.

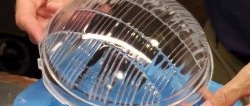

Presionamos el molde de silicona encima con una carga dispersa (presión) que pesa hasta un kilogramo. Para que el material de fundición se vierta de forma precisa y rápida, utilizamos un embudo de papel. Después de lo cual podemos asumir que el molde está preparado para la fundición.

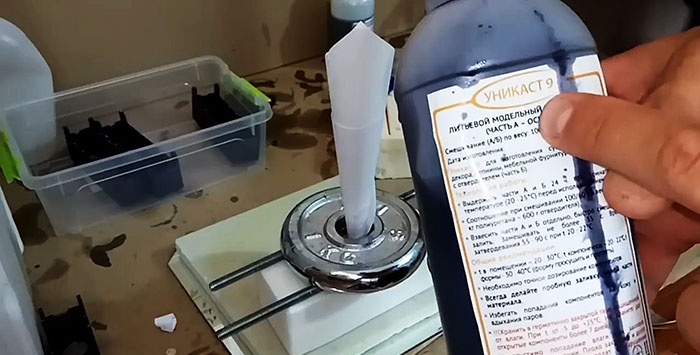

Para el relleno utilizamos el poliuretano colado más barato “UNIKAST 9” (parte A) y el endurecedor (parte B), que mezclamos en una proporción de 1:0,6.

Para una mezcla de alta calidad se necesitan una balanza de precisión y un vaso de plástico. Puedes agregar tinte de cualquier color a la base, que se vende por separado. Para 1 kg de poliuretano se necesitan entre 90 y 100 gotas de tinte.

Echa en un vaso con balanza 22 gramos de poliuretano líquido y 13,2 gramos de endurecedor y remueve bien durante 30 segundos, no más, ya que ya empezará a endurecerse. Al remover sentiremos que el vidrio se calienta, lo que significa que ha comenzado el proceso de polimerización. La mezcla está lista para verter.

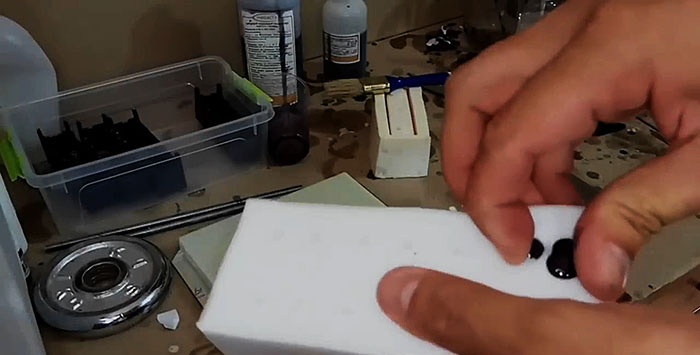

Vertemos la mezcla sin interrupción hasta que de los bebederos salga poliuretano líquido. El endurecimiento primario tardará unos dos minutos y el endurecimiento completo, entre 10 y 15 minutos, pero es mejor mantener el relleno en el molde durante 20 a 30 minutos.

Pasada la media hora, comenzamos a retirar la colada de poliuretano del molde de silicona.

Primero rompemos el embudo de papel con el exceso de poliuretano congelado, luego el exceso que sobresale de los bebederos, junto con las “patas”. Esto nos facilitará el desmolde del producto fundido.

Además, el molde de silicona es muy flexible, lo que también facilita retirar la pieza fundida del mismo sin ninguna dificultad.

Solo queda procesar ligeramente los agujeros, romper o cortar los bebederos y perforar los agujeros con un taladro. Después de esto, el producto fundido prácticamente no se diferencia del molde maestro.

Comparación del método de fundición y la impresión 3D.

La fundición en comparación con la impresión 3D es un proceso rápido. Para imprimir una caja de este tipo en una impresora 3D, se necesitarán entre 4,0 y 4,5 horas. En este caso, el modelo 3D a menudo resulta defectuoso y hay que empezar todo de nuevo. El proceso de fundición dura un máximo de 30 minutos. El siguiente punto es el bajo costo. La fundición es más de 3 veces más barata que la impresión 3D.

Ver el vídeo

Clases magistrales similares