Cómo hacer usted mismo un súper molinillo a partir de un molinillo normal

La compra de una lijadora de banda fabricada en fábrica conlleva costes elevados. Además, la trituradora industrial tiene grandes dimensiones y puede requerir un área importante para su instalación.

Pero es posible fabricar esta rectificadora usted mismo en un taller doméstico sin costes elevados y, al mismo tiempo, de tamaño compacto, basándose en una rectificadora estándar.

Cabe señalar que el trabajo requerirá que nos tomemos algo de tiempo, ciertas habilidades y preparemos materiales, equipos y herramientas.

Para hacer productos caseros necesitaremos materiales bastante accesibles y económicos:

Algunas operaciones se pueden realizar manualmente, pero el trabajo será más rápido y sencillo si tiene:

Nuestro producto casero constará de tres componentes principales:

Es mejor preparar con anticipación, si no dibujos, al menos cálculos de las dimensiones principales. Usando dispositivos de medición, los transferiremos a las piezas de trabajo y solo después de eso comenzaremos a cortar.

Soldaremos el bastidor de la máquina a partir de un tubo cuadrado.

Uno de los elementos haremos a partir de una esquina de acero de bridas iguales, que, después de marcar, cortar y perforar, formará una unidad con cortes idénticos a lo largo de los bordes de un estante, y en la parte restante se harán dos agujeros iguales más cerca de el estante adyacente y sus bordes. Más adelante se desarrollará más esta unidad.

Tomando como plantilla el nudo descrito anteriormente, marcamos un ángulo de brida igual de acero de dimensiones más pequeñas, uniéndolo al estante acortado y alineando sus centros. Trasladamos los centros de los dos agujeros a uno de los estantes de la esquina más pequeña. A lo largo de los bordes marcamos dos agujeros más, equidistantes de los extremos. Luego perforamos 4 agujeros según las marcas, eliminando las rebabas de todos los agujeros.

Completamos el montaje a partir de una esquina grande: cortamos ranuras con un disco de corte desde el borde del estante hasta los orificios, cuyo ancho es igual al diámetro, retiramos las rebabas y redondeamos los bordes con una lima.

Usando una plantilla de soldadura, soldamos simétricamente una pequeña esquina con cuatro orificios con otro estante al extremo de una sección de tubo perfilado, un elemento de marco.

Montamos las unidades base en el orden requerido y las soldamos entre sí.

Marcamos la tira de metal midiéndola con el largo de una parte del elemento (12 cm), hecha a partir de una pequeña esquina. En la esquina superior interior del marco colocamos una tuerca alargada, que luego soldaremos.

Colocamos una tira debajo del marco de manera que quede paralela a la esquina pequeña y sobresalga 12 cm más allá del elemento longitudinal del marco, marcamos el lugar de perforación en la tira a lo largo de la tuerca, hacemos un agujero y cortamos un hilo con un grifo. Soldamos la tuerca en su lugar.

Atornillamos la tira con el orificio a la tuerca con un perno y la instalamos en un ángulo de 45 grados con respecto a los elementos del marco adyacentes.

En esta posición en la tira, dibuje una línea usando el borde exterior del elemento del marco vertical y córtela a lo largo de las marcas. Soldamos un limitador para la palanca con un corte oblicuo al elemento del marco en su lugar. Procesamos la palanca de forma circular sobre una piedra de afilar.

Del resto de la tira, cortamos un fragmento con una altura ligeramente menor que su ancho y hacemos una muesca simétrica desde el extremo más pequeño. Usando esta parte como plantilla, cortamos de la tira un fragmento un poco más largo, pero con la púa correspondiente.

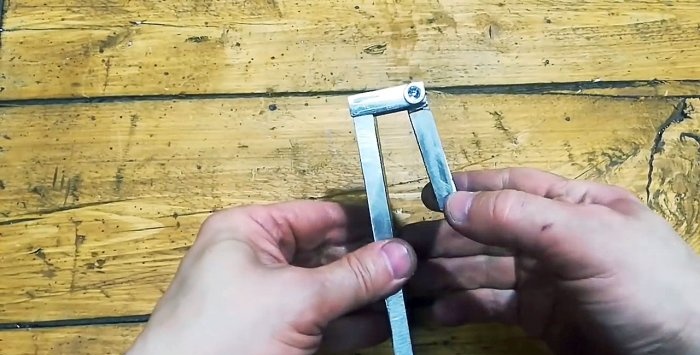

Conectamos estos dos elementos para que puedan girar libremente entre sí gracias a que un eje pasa a través de un orificio pasante en dos protuberancias y una púa.

Perforamos dos agujeros en el extremo plano de la palanca y cortamos hilos en ellos. Fijamos la unidad móvil con dos tornillos al extremo de la palanca, y todo el sistema con un perno a una tuerca soldada al marco.

Más cerca del extremo afilado de la palanca y en el elemento del marco vertical opuesto, perforamos agujeros y aseguramos pernos y tuercas. Les conectamos un resorte para sujetar la palanca en su posición extrema.

Perforamos agujeros en la palanca y el elemento móvil y luego cortamos hilos en ellos.

Cortamos dos fragmentos idénticos de una fina tira de metal. Les hacemos agujeros a lo largo de los bordes y los soldamos al marco para mayor estabilidad o fijación a otra base.

Aseguramos los pernos con tuercas en los orificios exteriores del elemento desde la esquina. Aseguramos el pasador en el orificio de la "lengüeta" móvil de la palanca con una tuerca.

Insertamos y fijamos tornillos más cortos en los dos agujeros centrales. Colocamos arandelas encima de las tuercas, desde el exterior, utilizando las ranuras, instalamos un elemento hecho en un ángulo grande y lo apretamos con tuercas.

Colocamos un resorte y una arandela en el eje del perno con cabeza de plástico y lo atornillamos, comprimiendo el resorte, en el orificio roscado de la palanca móvil para que el extremo del perno descanse contra la “lengüeta” y pueda ser desviarse si es necesario.

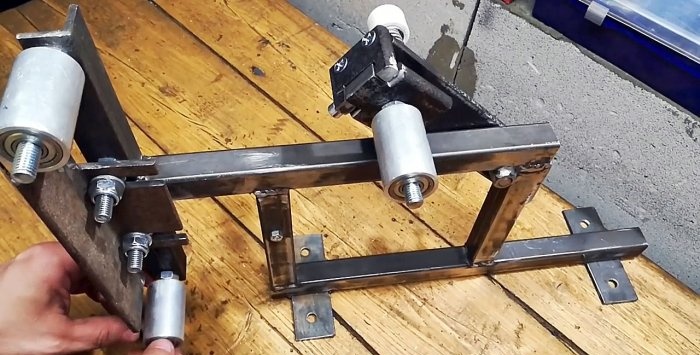

A partir de casquillos de cable de aluminio hacemos tres tubos idénticos y uno un poco más largo. Presionamos un rodamiento en los tubos cortos en los casquillos preparados y en los tubos largos presionamos una tuerca hexagonal extendida con una prensa de tornillo.

Instalamos arandelas en las varillas de los tres pernos y luego presionamos tubos con cojinetes, asegurándolos con tuercas.

Con una regla de metal, alineamos el lado exterior de la brida del elemento desde la esquina grande hacia el plano con los tubos en los extremos del elemento desde la esquina más pequeña y lo apretamos en esta posición con tuercas.

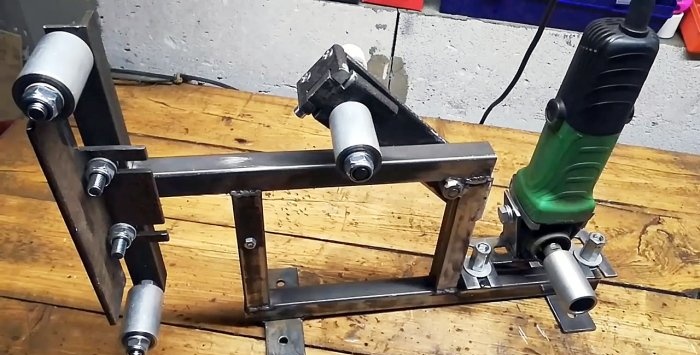

De una tira de metal del ancho requerido, cortamos cuatro fragmentos de la misma longitud y dos más, uno más corto y otro más largo. A partir de ellos formamos una unidad para montar una amoladora angular con capacidad para cambiar su posición en dos planos.

El punto de fijación de la amoladora angular, a su vez, se fijará a la base del marco mediante dos pernos soldados previamente.

Instalamos la amoladora en su lugar y atornillamos un tubo de aluminio con una tuerca presionada en el eje.

Colocamos el resorte de la palanca móvil en su lugar y colocamos una cinta anular hecha con una tira de papel de lija sobre los rodillos de aluminio.Para ello, superando la fuerza del resorte, desplazamos el rodillo tensor hacia el conducido y, después de instalar la cinta en los rodillos, lo soltamos para crear una fuerza tensora.

Encendemos la amoladora y miramos la cinta. Si se mueve hacia un lado, al girar la cabeza del tornillo, cambiamos la posición del eje del rodillo de ajuste y contrarrestamos el desplazamiento de la cinta.

Todo lo que queda es instalar la mesa de trabajo en el lado de la rama de trabajo de la cinta de lijado mediante una consola ajustable montada en el marco.

Para darle un aspecto estético al dispositivo, se puede desmontar y pintar las piezas con esmalte antioxidante, para luego volver a montarlo.

Pero es posible fabricar esta rectificadora usted mismo en un taller doméstico sin costes elevados y, al mismo tiempo, de tamaño compacto, basándose en una rectificadora estándar.

Cabe señalar que el trabajo requerirá que nos tomemos algo de tiempo, ciertas habilidades y preparemos materiales, equipos y herramientas.

Necesitará

Para hacer productos caseros necesitaremos materiales bastante accesibles y económicos:

- diferentes metales (ángulo, tubo perfilado, tira);

- piezas roscadas (tuercas, arandelas, tornillos, pernos, espárragos);

- resortes de tensión y compresión;

- perno con cabeza de mango de plástico;

- fundas para cables de aluminio;

- aspectos;

- esmalte contra el óxido.

Algunas operaciones se pueden realizar manualmente, pero el trabajo será más rápido y sencillo si tiene:

- amoladora con disco de corte;

- taladro;

- equipo de soldadura;

- taladrar con taladro y avellanador;

- cuadrado y lápiz;

- calibre y cinta métrica;

- núcleo y martillo;

- Lima metálica;

- grifo, destornillador y llaves.

Tecnología de fabricación de una amoladora a partir de una amoladora angular.

Nuestro producto casero constará de tres componentes principales:

- marco de poder (marco);

- conducir (amoladora);

- sistema de rodillos tensores;

Es mejor preparar con anticipación, si no dibujos, al menos cálculos de las dimensiones principales. Usando dispositivos de medición, los transferiremos a las piezas de trabajo y solo después de eso comenzaremos a cortar.

Soldaremos el bastidor de la máquina a partir de un tubo cuadrado.

Uno de los elementos haremos a partir de una esquina de acero de bridas iguales, que, después de marcar, cortar y perforar, formará una unidad con cortes idénticos a lo largo de los bordes de un estante, y en la parte restante se harán dos agujeros iguales más cerca de el estante adyacente y sus bordes. Más adelante se desarrollará más esta unidad.

Tomando como plantilla el nudo descrito anteriormente, marcamos un ángulo de brida igual de acero de dimensiones más pequeñas, uniéndolo al estante acortado y alineando sus centros. Trasladamos los centros de los dos agujeros a uno de los estantes de la esquina más pequeña. A lo largo de los bordes marcamos dos agujeros más, equidistantes de los extremos. Luego perforamos 4 agujeros según las marcas, eliminando las rebabas de todos los agujeros.

Completamos el montaje a partir de una esquina grande: cortamos ranuras con un disco de corte desde el borde del estante hasta los orificios, cuyo ancho es igual al diámetro, retiramos las rebabas y redondeamos los bordes con una lima.

Usando una plantilla de soldadura, soldamos simétricamente una pequeña esquina con cuatro orificios con otro estante al extremo de una sección de tubo perfilado, un elemento de marco.

Montamos las unidades base en el orden requerido y las soldamos entre sí.

Marcamos la tira de metal midiéndola con el largo de una parte del elemento (12 cm), hecha a partir de una pequeña esquina. En la esquina superior interior del marco colocamos una tuerca alargada, que luego soldaremos.

Colocamos una tira debajo del marco de manera que quede paralela a la esquina pequeña y sobresalga 12 cm más allá del elemento longitudinal del marco, marcamos el lugar de perforación en la tira a lo largo de la tuerca, hacemos un agujero y cortamos un hilo con un grifo. Soldamos la tuerca en su lugar.

Atornillamos la tira con el orificio a la tuerca con un perno y la instalamos en un ángulo de 45 grados con respecto a los elementos del marco adyacentes.

En esta posición en la tira, dibuje una línea usando el borde exterior del elemento del marco vertical y córtela a lo largo de las marcas. Soldamos un limitador para la palanca con un corte oblicuo al elemento del marco en su lugar. Procesamos la palanca de forma circular sobre una piedra de afilar.

Del resto de la tira, cortamos un fragmento con una altura ligeramente menor que su ancho y hacemos una muesca simétrica desde el extremo más pequeño. Usando esta parte como plantilla, cortamos de la tira un fragmento un poco más largo, pero con la púa correspondiente.

Conectamos estos dos elementos para que puedan girar libremente entre sí gracias a que un eje pasa a través de un orificio pasante en dos protuberancias y una púa.

Perforamos dos agujeros en el extremo plano de la palanca y cortamos hilos en ellos. Fijamos la unidad móvil con dos tornillos al extremo de la palanca, y todo el sistema con un perno a una tuerca soldada al marco.

Más cerca del extremo afilado de la palanca y en el elemento del marco vertical opuesto, perforamos agujeros y aseguramos pernos y tuercas. Les conectamos un resorte para sujetar la palanca en su posición extrema.

Perforamos agujeros en la palanca y el elemento móvil y luego cortamos hilos en ellos.

Cortamos dos fragmentos idénticos de una fina tira de metal. Les hacemos agujeros a lo largo de los bordes y los soldamos al marco para mayor estabilidad o fijación a otra base.

Aseguramos los pernos con tuercas en los orificios exteriores del elemento desde la esquina. Aseguramos el pasador en el orificio de la "lengüeta" móvil de la palanca con una tuerca.

Insertamos y fijamos tornillos más cortos en los dos agujeros centrales. Colocamos arandelas encima de las tuercas, desde el exterior, utilizando las ranuras, instalamos un elemento hecho en un ángulo grande y lo apretamos con tuercas.

Colocamos un resorte y una arandela en el eje del perno con cabeza de plástico y lo atornillamos, comprimiendo el resorte, en el orificio roscado de la palanca móvil para que el extremo del perno descanse contra la “lengüeta” y pueda ser desviarse si es necesario.

A partir de casquillos de cable de aluminio hacemos tres tubos idénticos y uno un poco más largo. Presionamos un rodamiento en los tubos cortos en los casquillos preparados y en los tubos largos presionamos una tuerca hexagonal extendida con una prensa de tornillo.

Instalamos arandelas en las varillas de los tres pernos y luego presionamos tubos con cojinetes, asegurándolos con tuercas.

Con una regla de metal, alineamos el lado exterior de la brida del elemento desde la esquina grande hacia el plano con los tubos en los extremos del elemento desde la esquina más pequeña y lo apretamos en esta posición con tuercas.

De una tira de metal del ancho requerido, cortamos cuatro fragmentos de la misma longitud y dos más, uno más corto y otro más largo. A partir de ellos formamos una unidad para montar una amoladora angular con capacidad para cambiar su posición en dos planos.

El punto de fijación de la amoladora angular, a su vez, se fijará a la base del marco mediante dos pernos soldados previamente.

Instalamos la amoladora en su lugar y atornillamos un tubo de aluminio con una tuerca presionada en el eje.

Colocamos el resorte de la palanca móvil en su lugar y colocamos una cinta anular hecha con una tira de papel de lija sobre los rodillos de aluminio.Para ello, superando la fuerza del resorte, desplazamos el rodillo tensor hacia el conducido y, después de instalar la cinta en los rodillos, lo soltamos para crear una fuerza tensora.

Encendemos la amoladora y miramos la cinta. Si se mueve hacia un lado, al girar la cabeza del tornillo, cambiamos la posición del eje del rodillo de ajuste y contrarrestamos el desplazamiento de la cinta.

Todo lo que queda es instalar la mesa de trabajo en el lado de la rama de trabajo de la cinta de lijado mediante una consola ajustable montada en el marco.

Para darle un aspecto estético al dispositivo, se puede desmontar y pintar las piezas con esmalte antioxidante, para luego volver a montarlo.

Ver el vídeo

Clases magistrales similares

Cómo hacer una lijadora de banda sin soldar la base.

Mini amoladora sencilla de 12 V

La amoladora más sencilla sin soldar ni girar desde el motor de una lavadora.

Soporte para amoladora angular fabricado con el mango de una bicicleta para niños. Extremadamente

Hacer un soporte de corte largo para una amoladora angular

Una rectificadora muy sencilla fabricada con materiales disponibles.

Particularmente interesante

Comentarios (0)