Cómo hacer de forma sencilla y sencilla un mazo con un bote de plástico

De dos mazos del mismo tamaño, el de plástico es más pesado que el de madera. Es conveniente para trabajar con chapas finas. Por lo tanto, los techadores y hojalateros lo utilizan fácilmente, especialmente porque es menos "ruidoso". Su fabricación no requiere habilidades especiales, materiales costosos ni herramientas especiales.

Para hacer un mazo de plástico que tenga una apariencia hermosa, fácil de usar y confiable durante muchos años, debemos preparar los siguientes materiales:

Tener las siguientes herramientas y equipos le ayudará a realizar el trabajo a un nivel técnico moderno:

Como materia prima para los mazos de plástico utilizamos productos fabricados de polietileno de alta densidad, que no se agrieta.

Antes de fundir, cortamos el plástico en trozos con un cuchillo de construcción, retirando con cuidado pegatinas, etiquetas, restos de pegamento, etc.

Las materias primas trituradas, colocadas sobre una bandeja de horno de metal, se colocan en un horno eléctrico calentado a aproximadamente 125 grados centígrados, momento en el que el plástico se ablanda y comienza a derretirse.

Si resulta que después de derretir la masa es insuficiente, entonces puedes agregar más materias primas encima y recalentar todo nuevamente.

Mientras se derrite el polietileno, haremos un asa para la cabeza de plástico. Con una sierra de calar, cortamos un espacio en blanco de una tabla de madera de acuerdo con las marcas.

Luego lo procesamos con un cepillo manual, dándole al árbol el perfil y sección deseados. Redondeamos los bordes de la pieza de trabajo con un cabezal de fresado mecánico. Limpiamos y pulimos el mango con una amoladora y un disco de lijado.

Sacamos del horno eléctrico una bandeja de horno con polietileno fundido y, con una espátula, la colocamos en una caja de madera, calentando la masa con aire caliente de un secador de pelo.

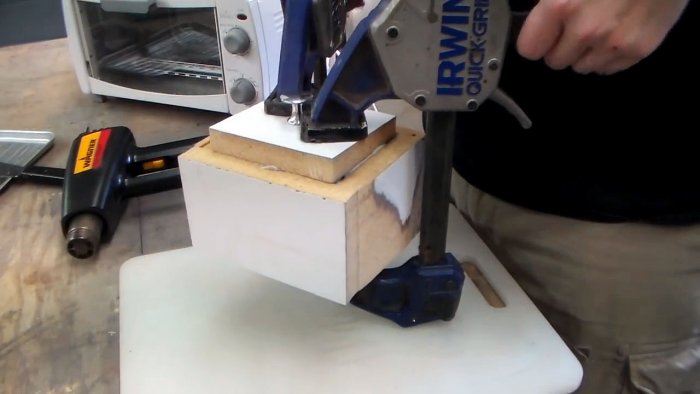

Tan pronto como el plástico ablandado esté en la caja, lo cubrimos desde arriba con una tapa perforadora y lo presionamos con abrazaderas, mientras que otros topes evitan que el fondo y las paredes laterales de la caja se muevan.

Una vez que la masa plástica se haya endurecido y adquirido una forma rectangular, retire las abrazaderas, desmonte la caja y retire la pieza en bruto de la cabeza del mazo. Con una sierra de calar damos al bloque de plástico las dimensiones y forma necesarias.

En la pieza de trabajo de la cabeza, hacemos un orificio pasante para el mango de una máquina perforadora. Con la ayuda de un cincel y un martillo ampliamos y modificamos la perforación redonda hasta convertirla en una rectangular, en la que el tramo de entrada es mayor que el de salida.

Colocamos el cabezal de plástico sobre el mango de madera. Gracias a la sección transversal cónica del orificio y del mango, la fijación es fiable y duradera sin esfuerzos ni elementos adicionales.Retiramos el cabezal y ultimamos las dimensiones y corregimos la forma en la amoladora.

Vuelva a montar el mazo y lubrique el mango con aceite de linaza. Esta impregnación aumentará la vida útil del mango, protegiéndolo de la penetración de humedad.

Trabajar con un mazo de plástico es mucho más cómodo y eficaz que con uno de madera debido a su compacidad, peso y falta de rebote.

Necesitará

Para hacer un mazo de plástico que tenga una apariencia hermosa, fácil de usar y confiable durante muchos años, debemos preparar los siguientes materiales:

- Un bote o dos, todo depende del tamaño. Son adecuados los fabricados en polietileno de baja densidad (HDPE, HDPE);

- pieza de madera (arce, cerezo, etc.);

- aceite de linaza.

Tener las siguientes herramientas y equipos le ayudará a realizar el trabajo a un nivel técnico moderno:

- horno eléctrico y secador de pelo;

- perforadora y sierra de calar;

- fresa, amoladora y amoladora;

- avión, cuchillo y espátula;

- abrazaderas, cincel y martillo;

- forma de madera.

Tecnología de fabricación de mazos de plástico.

Como materia prima para los mazos de plástico utilizamos productos fabricados de polietileno de alta densidad, que no se agrieta.

Antes de fundir, cortamos el plástico en trozos con un cuchillo de construcción, retirando con cuidado pegatinas, etiquetas, restos de pegamento, etc.

Las materias primas trituradas, colocadas sobre una bandeja de horno de metal, se colocan en un horno eléctrico calentado a aproximadamente 125 grados centígrados, momento en el que el plástico se ablanda y comienza a derretirse.

Si resulta que después de derretir la masa es insuficiente, entonces puedes agregar más materias primas encima y recalentar todo nuevamente.

Mientras se derrite el polietileno, haremos un asa para la cabeza de plástico. Con una sierra de calar, cortamos un espacio en blanco de una tabla de madera de acuerdo con las marcas.

Luego lo procesamos con un cepillo manual, dándole al árbol el perfil y sección deseados. Redondeamos los bordes de la pieza de trabajo con un cabezal de fresado mecánico. Limpiamos y pulimos el mango con una amoladora y un disco de lijado.

Sacamos del horno eléctrico una bandeja de horno con polietileno fundido y, con una espátula, la colocamos en una caja de madera, calentando la masa con aire caliente de un secador de pelo.

Tan pronto como el plástico ablandado esté en la caja, lo cubrimos desde arriba con una tapa perforadora y lo presionamos con abrazaderas, mientras que otros topes evitan que el fondo y las paredes laterales de la caja se muevan.

Una vez que la masa plástica se haya endurecido y adquirido una forma rectangular, retire las abrazaderas, desmonte la caja y retire la pieza en bruto de la cabeza del mazo. Con una sierra de calar damos al bloque de plástico las dimensiones y forma necesarias.

En la pieza de trabajo de la cabeza, hacemos un orificio pasante para el mango de una máquina perforadora. Con la ayuda de un cincel y un martillo ampliamos y modificamos la perforación redonda hasta convertirla en una rectangular, en la que el tramo de entrada es mayor que el de salida.

Colocamos el cabezal de plástico sobre el mango de madera. Gracias a la sección transversal cónica del orificio y del mango, la fijación es fiable y duradera sin esfuerzos ni elementos adicionales.Retiramos el cabezal y ultimamos las dimensiones y corregimos la forma en la amoladora.

Vuelva a montar el mazo y lubrique el mango con aceite de linaza. Esta impregnación aumentará la vida útil del mango, protegiéndolo de la penetración de humedad.

Trabajar con un mazo de plástico es mucho más cómodo y eficaz que con uno de madera debido a su compacidad, peso y falta de rebote.

Ver el vídeo

Clases magistrales similares

2 productos caseros útiles de un bote de plástico.

Gran caja de herramientas hecha con un bote de plástico.

Cómo hacer un mango cómodo para herramientas con tapas de PET

Cómo hacer una tabla de cortar con tapas de plástico.

Carrete de cable de un bote de plástico.

Cómo hacer un martillo con pegamento caliente.

Particularmente interesante

Comentarios (2)