Générateur à partir d'un moteur asynchrone

La base était un moteur à courant alternatif asynchrone industriel d'une puissance de 1,5 kW et d'une vitesse d'arbre de 960 tr/min. En soi, un tel moteur ne peut pas initialement fonctionner comme un générateur. Il nécessite une amélioration, notamment le remplacement ou la modification du rotor.

Plaque d'identification du moteur :

L’avantage du moteur est qu’il est doté de joints partout où il doit être, notamment au niveau des roulements. Cela augmente considérablement l'intervalle entre les entretiens périodiques, car la poussière et la saleté ne peuvent pas facilement pénétrer et pénétrer.

Les lampes de ce moteur électrique peuvent être placées de chaque côté, ce qui est très pratique.

Conversion d'un moteur asynchrone en générateur

Retirez les couvercles et retirez le rotor.

Les bobinages du stator restent d'origine, le moteur n'est pas rembobiné, tout reste tel quel, sans modifications.

Le rotor a été modifié sur commande. Il a été décidé de ne pas le fabriquer entièrement en métal, mais préfabriqué.

Autrement dit, le rotor d'origine est meulé jusqu'à une certaine taille.

Une coupelle en acier est démoulée et pressée sur le rotor. L'épaisseur de numérisation dans mon cas est de 5 mm.

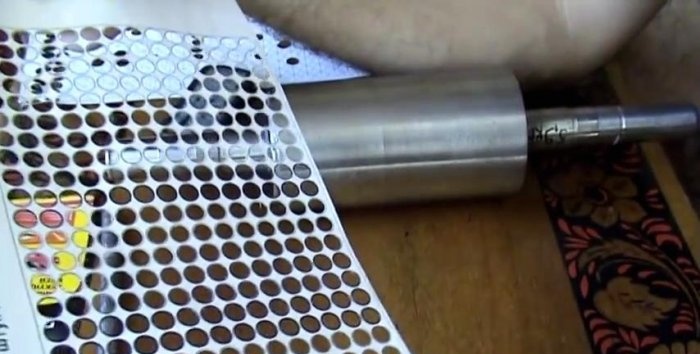

Le marquage des emplacements de collage des aimants était l'une des opérations les plus difficiles.En conséquence, par essais et erreurs, il a été décidé d'imprimer le modèle sur du papier, d'y découper des cercles pour les aimants en néodyme - ils sont ronds. Et collez les aimants selon le gabarit sur le rotor.

Le principal problème est survenu lors de la découpe de plusieurs cercles dans le papier.

Toutes les tailles sont sélectionnées individuellement pour chaque moteur. Il est impossible de donner des dimensions générales pour le placement des aimants.

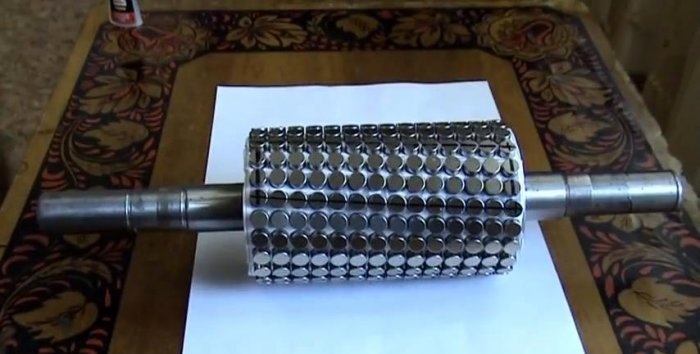

Les aimants en néodyme sont collés avec de la super colle.

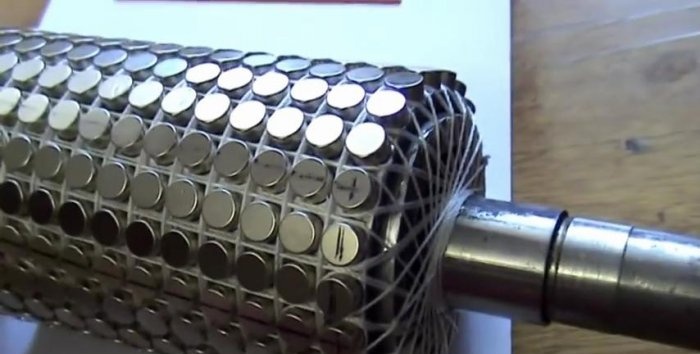

Un maillage de fil de nylon a été réalisé pour le renforcement.

Ensuite, tout est enveloppé avec du ruban adhésif, un coffrage scellé est fabriqué par le bas, scellé avec de la pâte à modeler et un entonnoir de remplissage est fabriqué à partir du même ruban sur le dessus. Le tout est rempli de résine époxy.

La résine coule lentement de haut en bas.

Une fois la résine époxy durcie, retirez le ruban adhésif.

Maintenant, tout est prêt pour assembler le générateur.

Nous conduisons le rotor dans le stator. Cela doit être fait avec une extrême prudence, car les aimants en néodyme ont une force énorme et le rotor vole littéralement dans le stator.

Assemblez et fermez les couvercles.

Les aimants ne se touchent pas. Il n'y a quasiment pas de collage, ça tourne relativement facilement.

Vérification du travail. Nous faisons tourner le générateur à partir d'une perceuse, avec une vitesse de rotation de 1300 tr/min.

Le moteur est connecté en étoile ; les générateurs de ce type ne peuvent pas être connectés en triangle ; ils ne fonctionneront pas.

La tension est supprimée pour vérifier entre les phases.

Le moteur-générateur asynchrone fonctionne très bien.

Voir la vidéo

Pour plus d’informations, regardez la vidéo.

Chaîne de l'auteur - Pierre Dmitriev

Classes de maître similaires

Comment convertir n'importe quel moteur asynchrone en générateur

Comment convertir un moteur de ventilateur en générateur

Convertisseur mécanique d'un moteur de four à micro-ondes

Comment connecter le moteur d'une machine à laver au 220 V

Comment transformer le moteur d'un lave-linge en générateur 220 V

Comment démarrer un moteur pas à pas sans électronique

Particulièrement intéressant

Commentaires (18)