Échangeur de chaleur pour four

L'échangeur de chaleur est installé sur la cheminée de n'importe quel poêle et augmente son rendement et son efficacité de plus de 2,5 fois. Cela augmente considérablement l'économie de carburant et réduit le temps de préchauffage.

L'essence du travail est simple : à travers la cheminée du poêle, en plus de la fumée, de la chaleur est également libérée, qui peut toujours être utilisée. L'échangeur de chaleur récupère cette chaleur et la restitue à la pièce dans laquelle il se trouve. De très bons résultats sont obtenus avec des poêles fonctionnant au combustible solide.

Matériaux

- Seau en métal pour matériaux de construction ou de peinture.

- 8 morceaux de tuyau en acier de 1/4".

- 1 morceau de tuyau en acier de 1/2" de diamètre.

- 2 morceaux de tuyau de 6" pour raccorder à la cheminée.

- Tôle d'acier.

- Un pot de peinture haute température.

- Ciment haute température pour cheminées - 1 tube.

Fabrication d'un échangeur de chaleur pour un four

Nous prenons un seau en métal et mesurons sa profondeur. Nous coupons le tuyau en acier en 8 sections égales d'une longueur égale à la profondeur du godet. Et un neuvième morceau de plus grand diamètre.

Nous nettoierons les bords des bavures, de la rouille ou de tout autre dépôt.

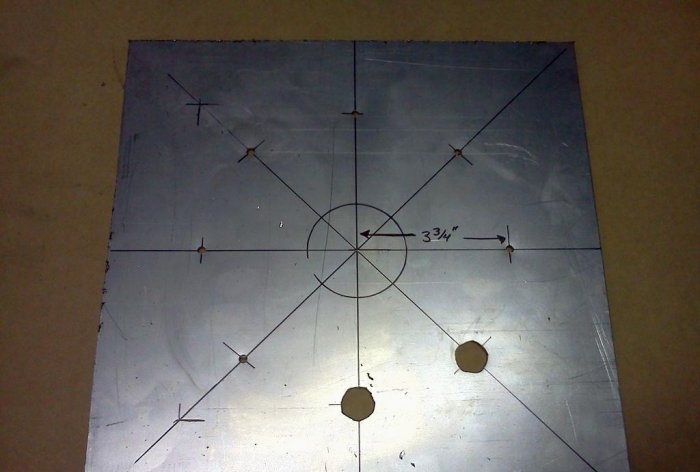

Dans une tôle d'acier, nous découpons un carré dans lequel s'inscrira le diamètre du seau.Dessinons le diamètre et le trou du gros tuyau au centre. Nous marquerons également 8 trous pour les tuyaux le long de la ligne médiane.

Percez tous les trous marqués avec une fine perceuse à métal.

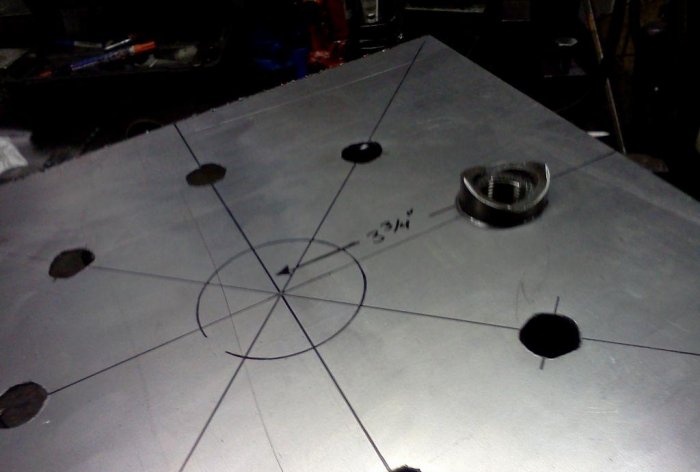

Je ferai 8 trous du diamètre requis à l'aide d'un dispositif d'extrusion fait maison.

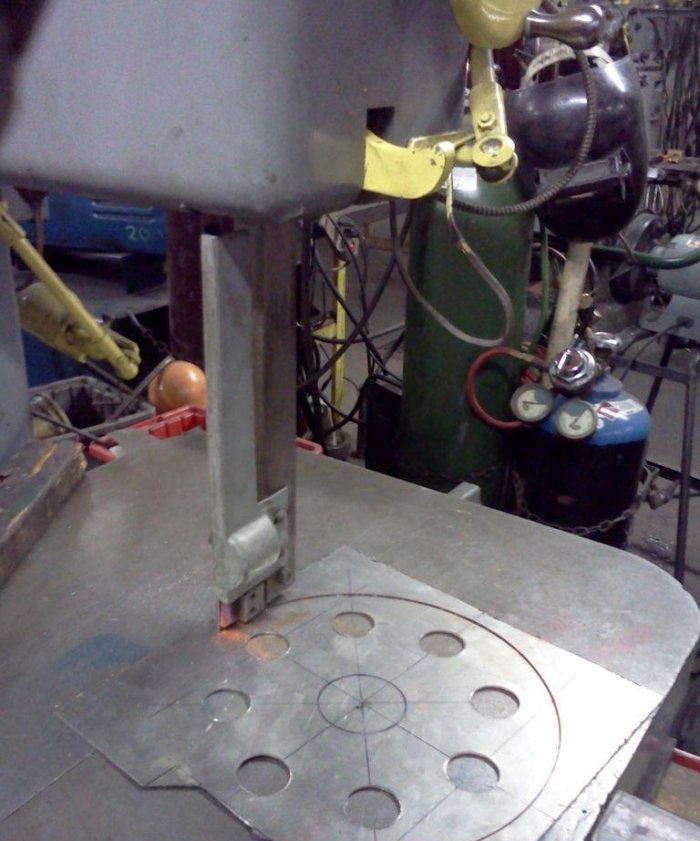

Nous avons découpé un cercle dans un carré avec une scie à ruban.

Je vais découper le trou central pour le tuyau de 1/2 pouce en perçant plusieurs fois le long du diamètre.

Vous devez créer deux de ces pièces.

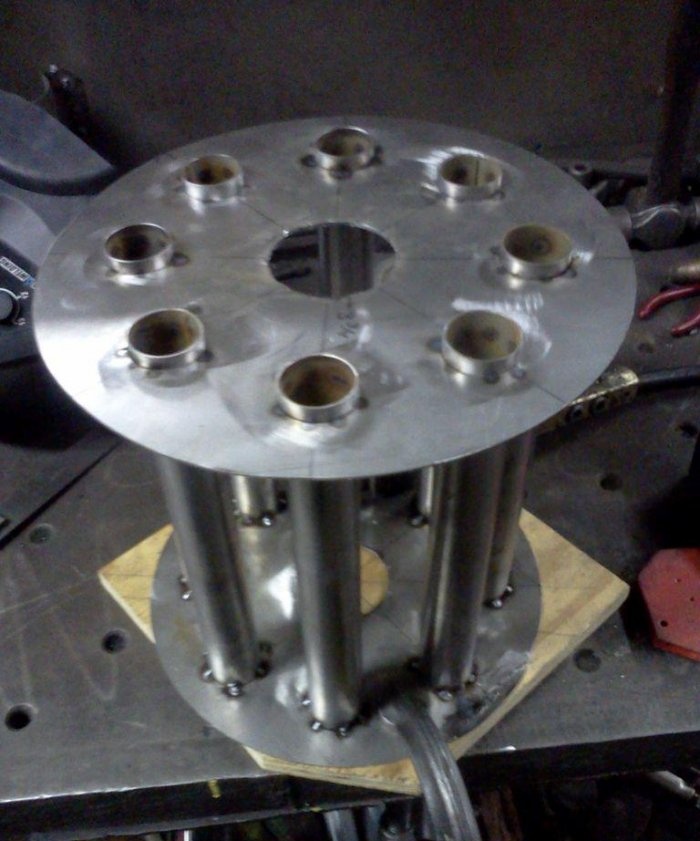

Maintenant, tout doit être soudé, mais à cet effet, un appareil sera fabriqué en bois épais.

Le fait est que souder exactement toute la structure n’est pas si simple : il n’y a pas de fixation nécessaire.

Nous perçons 8 trous dans la planche.

Ensuite, nous installons toutes les pièces dessus et les soudons les unes aux autres une par une.

Tout d'abord, on le fixe avec des points de soudure, puis on ébouillante chaque élément de manière circulaire.

D’abord d’un côté, puis de l’autre.

Nous prenons un seau en acier et le brûlons sur un feu, en enlevant tout ce qui est inutile de la surface : peinture, étiquettes.

Nous utilisons un broyeur pour éliminer la suie à l'aide d'un accessoire de nettoyage, puis nous scions le fond du seau.

Sur les côtés du seau, vous devez faire deux trous pour l'entrée et la sortie de la cheminée.

Nous marquons et coupons la section du tuyau pour faire une jupe.

Nous installons dans les trous avec un coude.

Nous le réparons par soudage. Le métal du seau est mince et ne peut donc pas être scellé par soudage circulaire - il brûlerait.

Nous insérons le noyau à l'intérieur et le fixons avec des gouttes de soudure.

Puisqu'il est impossible de réaliser un joint étanche et de haute qualité, tout doit être scellé avec un mastic de ciment spécial haute température, généralement utilisé dans la construction de cheminées.

Nous enduisons tous les joints.

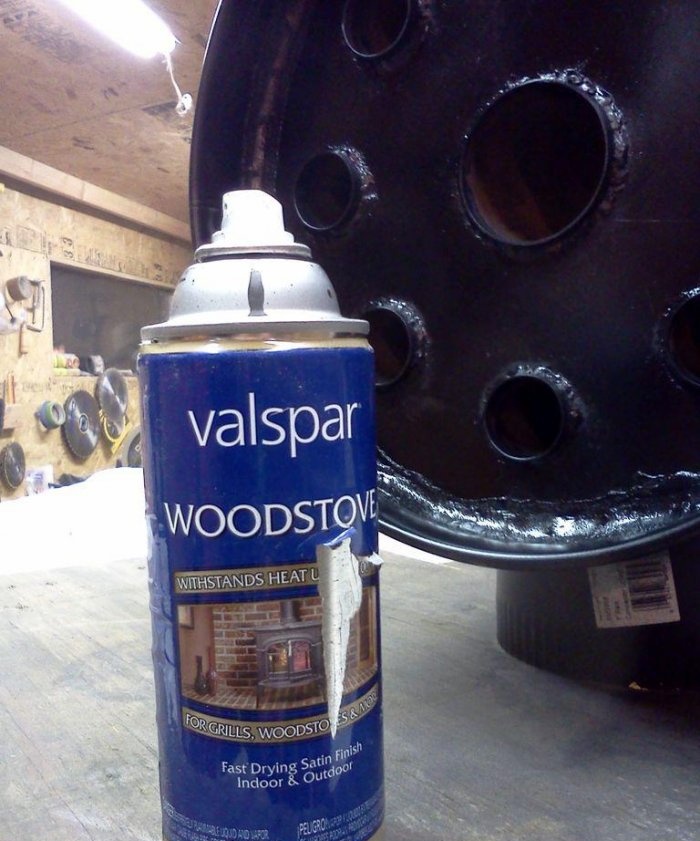

Ensuite, nous prenons de la peinture haute température. Il est utilisé pour peindre les fours, les silencieux et les collecteurs dans les ateliers automobiles.

Couvrir en deux couches.

Nous l'installons sur le tuyau du poêle.

Nous installons un ventilateur dans la pièce domestique à l'arrière pour la ventilation.

Faisons revivre le four.

Sans flux d’air, le tuyau central devient rouge. Et si vous prenez des mesures avec un pyromètre, la température est d'environ 470 degrés Celsius.

Dès que vous allumez le ventilateur, la température baisse de moitié et la chaleur est bien répartie dans tout l'espace libre.

J'ai trouvé un petit ventilateur fixe et je l'ai attaché à une sorte de support.

Nous l'allumons et mesurons le résultat du travail.

Le résultat de l'échangeur de chaleur

J'ai une pièce assez grande. Et pour le chauffer de -10 à +20 degrés Celsius, depuis le démarrage de la chaudière, il fallait auparavant 3,5 heures. Désormais, l'utilisation d'un tel échangeur de chaleur à air prend environ une heure, soit trois fois moins. Le résultat est tout à fait satisfaisant, notamment en ce qui concerne l'économie de bois de chauffage ou autre combustible.

Classes de maître similaires

Comment fabriquer une mini fonderie pour faire fondre de l'aluminium à partir d'un seau et de plâtre

Comment fabriquer une pelle à neige à partir d'un seau à mastic

Comment réduire le diamètre d'un tuyau en acier par friction

Bûche éternelle pour économiser du bois de chauffage

Four à fusée en béton - il ne rouillera pas derrière eux

Système de chauffage simple pour garage avec sous-sol

Particulièrement intéressant

Commentaires (5)